[摘 要]臺尾體芯軸深孔改為兩段短孔、解決了深孔和交叉孔加工困難的難題,改善加工工藝性和裝配工藝性,芯軸與臺尾體用漲套連接并采用雙端鎖緊、提高了臺尾支撐剛度,同時實現了臺尾芯軸裝配的互換性,為數控機床沿用傳統臺尾結構的設計模式探索一條新的途徑。

[關鍵詞] 直線度;配合間隙;互換性;切削震紋。

1、前言

近年來,我國數控機床發展迅猛、整體設計水平不斷提高,然而;數控車床的“臺尾”部件大部分依然沿用普通車床臺尾的結構模式。傳統臺尾在數控機床中應用其工作性能已不能符合數控機床的精度要求,切削工作中發現;靠近臺尾支撐端的加工表面質量遠不如床頭端的表面質量好、有時會出現明顯的切削震紋,工件兩端的加工質量產生明顯差異,這是傳統臺尾因補充普通車床的加工功能而造成的工作剛性缺陷所致。

在普通車床中、為了具備鉆、擴、餃的加工功能、臺尾芯軸設計需有較大的行程來滿足鉆孔、擴孔、較孔的工作進給,臺尾芯軸與臺尾體有較長的滑動配合面積、因深孔的直線度、圓度、錐度的精度加工難度大、配合間隙控制不能過小、芯軸與孔壁貼合率較差、在單端(閘塊)結構鎖緊的狀態下、臺尾的支撐剛度已大打折扣、在切削過程中臺尾芯軸六個自由度控制不良,產生震動、影響零件加工的表面質量,制造上為了保證心軸滑動的配合間隙、多以配做工藝完成、限制了零件的互換性裝配和生產效率、在臺尾僅作為工件支撐的單一功能的數控機床上、可以進行改進和優化。

2、 傳統臺尾缺陷分析;

2.1、臺尾芯軸與臺尾體為小間隙滑動配合結構、由于深孔加工直線精度控制困難、加工難度大,在設計公差內臺尾芯軸裝配中經常出現芯軸無法通過深孔的問題、造成返修。(見圖一)。

(圖一)

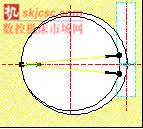

2.2、傳統臺尾為前端閘塊鎖緊結構、當閘塊鎖緊時、芯軸被頂靠在一側孔壁上,壓點與支點呈對稱壓緊、芯軸兩側約70%圓周存在懸空間隙、芯軸定位接觸面積小,抗震性不良。(見圖二)。

(圖二)

2.3、臺尾芯軸在前端一點鎖緊、芯軸兩端可繞鎖緊點在間隙內擺動,芯軸抗彎性能較差、切削中芯軸極易產生顛覆震動,是造成臺尾端支撐剛度不足因素主要之一。(見三)

![]()

(圖三)

2.4、臺尾芯軸和臺尾體孔徑磨損后間隙不能補償、增大的間隙無法修復、工作精度壽命短。(見圖四)

(圖四)

3、 新型臺尾結構探討,

◆新型臺尾對傳統臺尾結構存在的缺陷和工藝性不良等問題進行了研究和改進;在數控車床上臺尾僅是工件的支撐機構、完全可以簡化掉鉆、擴、餃任務的多余功能、重點提高數控車床支撐剛性和優化工藝性為設計目標。

◆新型臺尾優點

1.臺尾體中的深孔改為前后兩段短孔,加工工藝性好。

2.取消十字交叉孔結構、將單端鎖緊的閘塊改為雙端鎖緊,確保臺尾芯軸六個自由度固定,剛性強。

3. 縮短芯軸的工作行程、能滿足數控車床工件支撐和退出的距離為度(可比傳統臺尾芯軸行程縮短2/3)。

4. 減少制造工藝中的配作環節、實現零件裝配互換性。

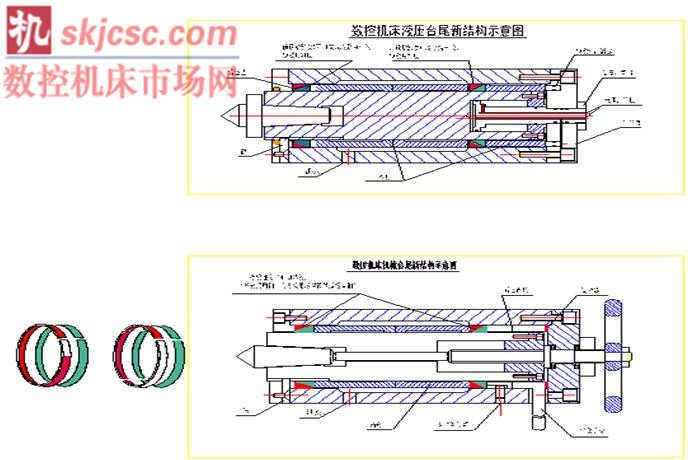

◆本新型結構是將臺尾芯軸兩端用鎖緊漲套緊固在臺尾體短孔中、明顯提高心軸抗彎剛度,漲緊套松開、芯軸可以輕松移動。(見圖五)

1. 臺尾體①改為前后兩段短孔、芯軸②通過前錐套③和后錐套④與臺尾體鎖緊固定(紅色為外錐套、藍色為內錐套),液壓油缸活塞⑥推動隔套組⑤同時壓緊前后錐套、芯軸被錐套漲緊在臺尾體上,當油缸活塞反向移動、漲套壓力撤銷松動芯軸可軸向移動,此時芯軸位置由隔套起到支撐功用。

2.前后鎖緊套③和④為薄壁彈性開口錐套、鎖緊錐套為21度、保證鎖緊力撤銷后錐套能有效脫開、(采用三瓣分開的錐套效果較好),內錐套與芯軸滑動摩擦材質硬度應低于芯軸表面硬度。

3. 鎖緊套工作行程約0.5mm。鎖緊動力行程較短,凸輪、杠桿、氣動、液壓等機構均可采用,本文是以液壓油缸作為鎖緊動力。

4. 改變調整墊⑦厚度可以調整油缸行程,鍵⑧阻止芯軸轉動。

5. 經生產樣機試驗:鎖緊牢固、重復鎖緊精度穩定、制造工藝性有較大提高。(圖五)

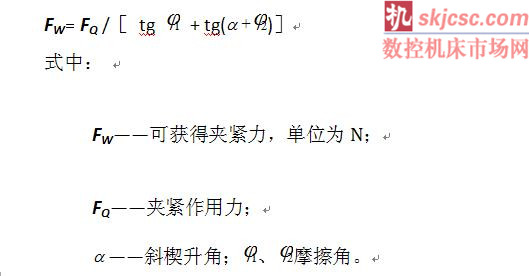

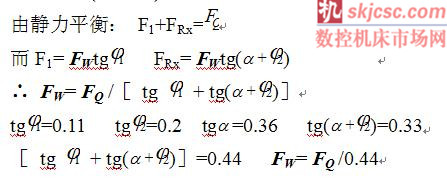

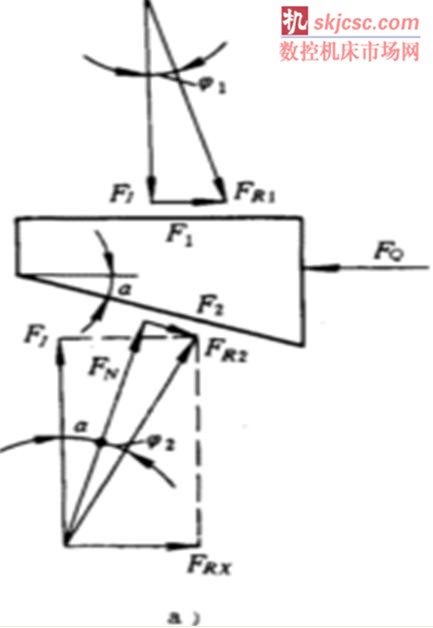

4、 漲緊套鎖緊力計算

受力分析(見圖六)所示,

(圖六)

漲套斜楔角度為20度 —21度 為好(經過樣機在生產線上數月工作試驗、精度穩定)。漲套斜角的裝配方向按上(圖五)所示、芯軸退出時有利于漲套分離脫開。

5、 改進結構的性能及特點

(1) 臺尾芯軸為雙端錐套結構鎖緊、提高了支撐剛度,定位穩定、抗彎性好,有利改善切削震紋

(2) 極大改善了臺尾體零件加工工藝性、生產成本低、有利批量生產、

(3) 實現了臺尾芯軸與臺尾體的互換性安裝、有利制造、裝配、維修,

(4) 臺尾零件易實現模塊設計、形成通用系列標準。

(5) 零件磨損可以實現補償、始終保證正常工作剛度。

6、結 束 語

為了提高數控機床產品的性價比,需要尋找加工簡單、裝配方便、零件通用的設計思路。數控機床臺尾主要功用是支撐工件,芯軸行程應比普通車床臺尾短的多、僅滿足頂尖頂入和脫開距離即可,可以簡化和縮小工作結構。芯軸的雙端鎖緊、明顯提高了臺尾的支撐剛度、是縮小臺尾與主軸箱抗震差距的較好途徑,順著此思路;將數控機床臺尾設計成整體結構將會進一步接近主軸箱的工作剛度、目前在國外產品中已有類似結構。

本文所述僅是個人在工作實踐中體驗出的一點淺顯認識,定有疏漏和缺陷、僅供參考,希望廣大同仁多提寶貴意見、共同探索、為實現中國機床產品的優質優價而努力。(沈陽機床集團 沈一車床廠 )

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com