摘 要:以數控車床為基礎,應用關節機器人,采用PLC主從控制方式,通過用戶變量及模塊化程序設計方法,實現機床加工與自動上下料高速契合,滿足用戶自動化加工需求。

關鍵詞:自動上下料 主從控制 模塊化

Design of automatic loader system for CNC lathe based on robot

Abstract: Based on the CNC lathe, by using the joint robot and master-slave control method of PLC, through the user variables and modular program method to realize the automatic parts loading. Key words: Automatic parts loading; PLC master-slave control method; modular program method

前言

目前,機械化提速已成為我國經濟結構調整的必然趨勢。一方面,機械化將會使許多傳統制造業,從勞動密集型行業轉變為資本密集型行業;另一方面,國內的人力成本越來越高,由于員工不按照勞動生產規程操作而帶來的工傷索賠比比皆是,因此,工業流水線上的工作逐漸被機械甚至機器人替代,產業操作工人急劇減少將是大勢所趨。

根據市場變化,為滿足客戶需求,在現有機床產品基礎上,利用關節機器人進行物料搬運,不僅有效的提高了工作效率,也為用戶節約了大量的用工成本。本款自動化加工單元就是我公司根據客戶需要為某機械廠量身打造的一組高效自動化產品,具有很優秀的市場表現。

1 、方案說明:

結合當地具體情況,為該機械廠設計了兩整套方案,具體如下:

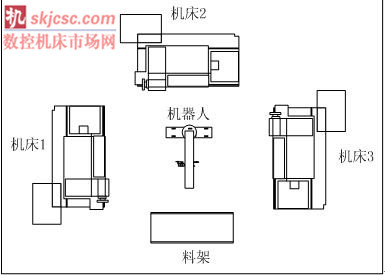

1.機床成“品”字形擺放,機器人固定在中心為機床上下料,位置布局如圖1.1所示:

圖1.1 方案1布置圖

2.機床在傳送帶兩邊,機器人在導軌上移動為機床上下料。位置布局如圖1.2所示:

圖1.2 方案2布置圖

綜合以上兩種布局方案,具體說明如下:

1.以上兩種方案均采用主機+從機的控制結構,主機采用PLC實現對機床和機器人的控制,而從機為數控機床PLC僅控制機床動作。

2.數控機床均采用廣州數控系統,系統本身沒有總線結構,因此兩種方案均采用I/O點實現自動化單元設備之間通訊。

3.第二種方案中的機器人需要在軌道上移動,故此對機器人本身位置的定位精度要求較高,目前實現起來有一定難度,而且第二種方案所需占地面積相對較大,所以在本次課題中采用了第一種方案,第二種留作機械廠擴建時備用。

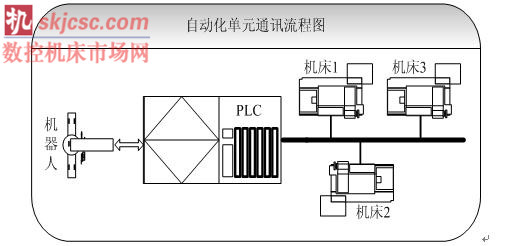

綜上所述:采用外置PLC作為主機,各個機床作為它的從機。如圖1.3所示。

圖1.3 PLC通訊示意圖

外置PLC作為主機的主要優勢就是可以擴展它的IO接口,滿足控制需求。本課題中外置PLC主要是控制機器人的動作,以及機器人與機床銜接時的信號處理(例如:輸入信號中的防護門開到位等;輸出信號中的機器人卡爪到位等)。各個機床的數控系統只要把機床控制好,以及反饋和接收一部分信號即可(例如:輸入信號中的機器人空閑信號等;輸出信號中的請求機器人服務信號等)。

2 硬件接口

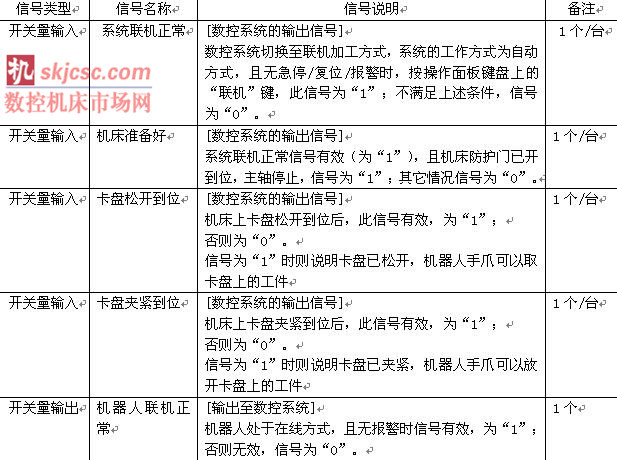

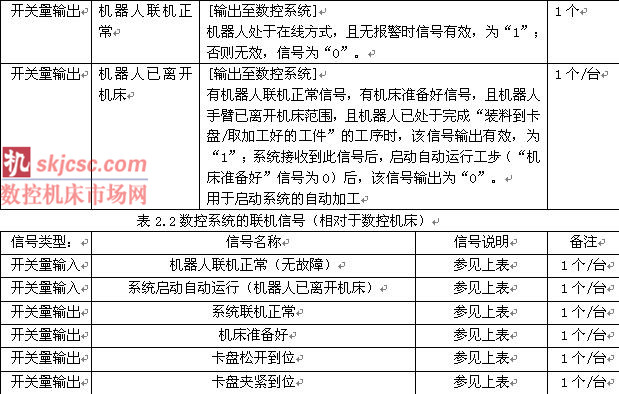

機床與機器人之間的通訊信號如表2.1和表2.2所示:

表2.1機器人的聯機信號(相對于機器人)

3 軟件流程

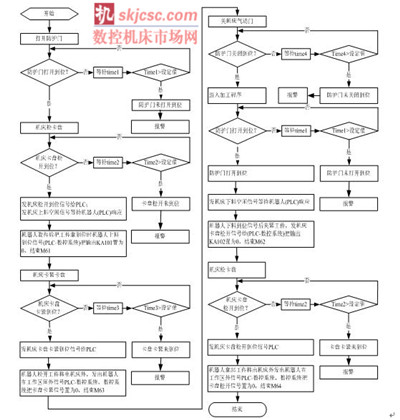

本自動化加工單元具體動作流程如圖3.1所示:

圖3.1 軟件流程圖

4 軟件控制程序

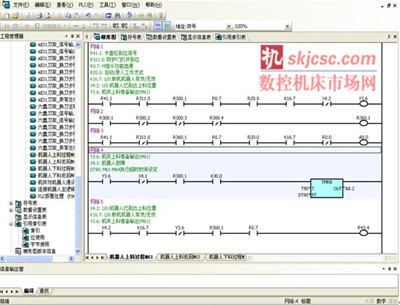

4.1 機床PLC控制程序

本自動化單元在機床控制上除了編寫用于實現數控機床基本功能的PLC程序外,在PLC中分別增加編寫了機器人上料前進、機器人上料返回、機器人下料前進、機器人下料返回、機床與機器人通訊處理等程序塊。下面以機器人上料PLC程序為例,簡要說明一下程序編制思路及過程。通過廣數系統K參數K16.7設置機床狀態,即機床是否處于自動化加工單元中。如果設置為“1”則機床處于聯機加工狀態,機床與機器人相關的PLC程序及報警信息等均有效;設置為“0”則機床處于單機加工狀態,與機器人無關可以進行單機加工工作。機床在收到相應信號后(如卡盤信號、防護門開信號等),在上料位置(X4.2有信號)到達后,機床給機器人發出允許上料動作信號(Y3.6),機器人開始進行上料動作,上料前進過程具體PLC程序如圖4.1所示:

圖4.1 機器人上料過程程序

4.2 機器人控制程序

下面同樣以機器人上料程序為例,對機器人在上料過程中動作程序編制的思路及過程進行簡要說明。機器人上料動作過程主要通過在空間記錄的三個位置點加home點完成。上料過程中,機床準備就緒后,向機器人發出上料允許信號“MT1Request”,將機床卡盤松卡控制交給機器人,機器人收到上料允許信號后按照預先編好的空間位置,順序控制機床卡盤松卡及自身卡爪張開與閉合,從而完成整套上料動作。上料結束后,待機器人返回到機床外部之后將機器人上料完成信號“ESCMAC1”置“1”,機床開始零件加工運行。在這里由于本類型機器人沒有碼垛功能,因此在上料和下料過程中對多個上料和下料位置采用循環控制,這里不多贅述。

DEF MAC1HI( )

GLOBAL INTERRUPT DECL 3 WHEN $STOPMESS==TRUE DO IR_STOPM ( )

INTERRUPT ON 3

BAS (#INITMOV,0 )

HI1RDY=False

ESCMAC1=False

Wait for MT1Request //等待機床1發出上料信號

$BWDSTART=FALSE

PDAT_ACT=PPDAT3

FDAT_ACT=FP3

BAS(#PTP_PARAMS,30)

PTP XP3

$BWDSTART=FALSE

PDAT_ACT=PPDAT1

FDAT_ACT=FP1

BAS(#PTP_PARAMS,20)

PTP XP1

$BWDSTART=FALSE

LDAT_ACT=LCPDAT1

FDAT_ACT=FP2

BAS(#CP_PARAMS,0.2)

LIN XP2

HI1RDY=TRUE

Wait for GP1Tighten //等待機床1卡盤卡緊

RobGPOpen=false //機器人卡爪張開信號置“0”(機器人卡爪為內卡狀態)

RobGPClose=True //機器人卡爪閉合信號置“1”(機器人卡爪為內卡狀態)

wait for SGPClose //等待機器人卡爪閉合(即內卡松開)到位信號

HI1RDY=False

$BWDSTART=FALSE

LDAT_ACT=LCPDAT2

FDAT_ACT=FP1

BAS(#CP_PARAMS,0.2)

LIN XP1

$BWDSTART=FALSE

PDAT_ACT=PPDAT4

FDAT_ACT=FP3

BAS(#PTP_PARAMS,30)

PTP XP3

ESCMAC1=TRUE //機器人上料完成信號

$BWDSTART=FALSE

PDAT_ACT=PDEFAULT

FDAT_ACT=FHOME

BAS(#PTP_PARAMS,50)

PTP XHOME //機器人回到home位置

END //機器人給機床1上料動作結束

5 結語

目前,本款自動化加工單元已經為用戶服務,并且得到了客戶的肯定。隨著工業自動化的發展,相信更多的自動化生產單元必將成為解決國內用工荒及降低人力成本的簡單有效方式之一。另外數控機床作為工業的母機其在我國工業發展中的地位已毋庸置疑,而與數控機床相結合的自動化加工單元直接影響其工作效率和人力成本。因此我們有理由相信作為提高數控機床工作效率的重要一環,自動化加工單元的開發同樣有著廣闊的市場前景。

(文自:沈陽機床股份有限公司)

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com