強化核心能力歐洲某汽車集團在南歐建造了變速箱廠,并將傳動軸磨削工藝設計委托給了勇克公司。勇克人也不負重望,為其量身定做了一套可擴展“Plug&Play”柔性制造工序。

對于機床制造商來說,汽車行業是最具挑戰性的領域。汽車工業在生產質量、節拍時間、單件成本、年產量、程序及設備可用性等方面都提出了極高的要求。在遵守認證規定、企業標準以及供應商章程的前提下,最大投資總額與售后服務也面臨著持續增加的挑戰和壓力。新車型日益縮短的市場投放周期對于機床產品的不斷精調起到直接影響,該影響體現在工藝設計和機床配置雙方面。倘若成功入市,國際聲譽和大量項目訂單便會接踵而來。而想要與汽車制造商做生意,必須做到的一點就是靈活,而且要非常靈活。

任意操作分支工序,生產多種類型傳動軸

盡管有如此繁多的框架條件,位于諾德拉赫的磨削設備制造商勇克集團卻成功地成為汽車制造商多年來的技術合作伙伴。潛在技術合作伙伴的生產要求包括,對兩種表面硬化鋼質的傳動軸整體磨削(驅動軸和輸出軸)。磨削方式包括切入式磨削、端面磨削及所有外圓磨削。也就是說,對整個外形輪廓進行磨削。

當配合公差約為10μm時,機器能力指數(cmk)應在1.67至2.0之間。勇克機床擁有完整的一體化過程測量系統以及閉環控制回路,因此上述要求對于勇克來說并不成問題,因為這是勇克機床的標準。此外,機械制造商必須適應委托商提供的配有單一工件托架和RFID識別工件芯片的工件物流傳送帶,以保證在機床內和工件托架之間的自動工件上下料。“HMIpro”軟件由控制裝置制造商西門子設置,客戶也為生產人員建立了統一的操作界面。

機床使用商進行變速箱生產所追尋的目標是,基于中央傳送帶對每道分支工序(車削、銑、磨削等)以任意順序進行靈活操作,從而使小批量或者單件產品實現必要的磨削操作及磨削參數更改。理論上來說,最小批量值為1。

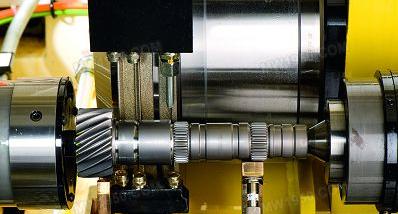

優質高效磨削:在EJ50設備上使用電鍍砂輪組進行的直切入磨削

優質高效磨削:在EJ50設備上使用陶瓷結合劑CBN砂輪組進行的無痕成型磨削

系列生產

勝過成套加工

勇克專家必須把進一步的基本條件計算在內:根據原計劃年產量、實際應用的生產班次以及機床可利用率統計,計算出包括上下料時間在內的磨削工序的目標節拍時間。勇克集團汽車分部項目負責人在提到上次成功的方案時評價說:“憑借在CBN磨削技術高效磨削領域的豐富經驗,勇克曾提出整體加工的解決方案。但是這套方案并不能幫助我們實現目標,因為隨之而來的是設備投資總額的大幅增加。相比較而言,將切入式磨削與端面磨削分開,而后再進行全部外形輪廓磨削會節省更多的費用。通過對驅動軸進行一系列測試,我們確定該方案可以保證產品質量,生產過程也相當穩定。”

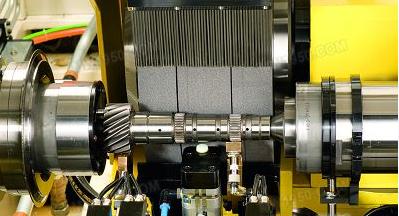

針對年產能為400,000根的傳動軸第一擴產階段,客戶采用了勇克兩條獨立生產線方案:一條生產兩種驅動軸的加工線(手動變速器和自動變速箱)由兩臺“Jumat5000/50s”CBN外圓磨床進行切入磨削,三臺“Quickpoint3000/60”HSG外圓磨床(參見圖三)進行外形輪廓磨削。另一條生產兩種輸出軸的加工線由三臺“EJ50”直切入外圓磨床構成,其中一臺磨床進行切入加工,另外兩臺磨床進行無痕外形輪廓磨削。

諾德拉赫勇克生產車間:某傳動軸項目正在安裝的部分磨床,包括工件物流傳送帶

該項目證明,在現有合作伙伴關系和成本控制原則的框架內,可以把原始設備供應商(OEM)轉變為技術供應商。勇克某項目負責人曾說:“為了使只有一個砂輪頭架的EJ50磨床能夠加工兩種不同長度的輸出軸,勇克在進行產品設計時,已按照該項目的兩種主軸類型對切削方式進行了相應的設計調整,這樣就可以用同一砂輪組進行加工,而借助集成的軸向定位裝置可以將該砂輪組調節至正確位置。Jumat和Quickpoint磨床因為擁有B軸,則可以借助旋轉工件一周對兩組不同的砂輪進行方便快速的定位。”

借助芯片進行快速工件上下料和物流控制

為了實現較短的節拍時間,一方面必須借助高效磨削工藝得以實現。切削工藝由無須修整的電鍍砂輪進行,輪廓加工則借助在機床內修整過后的陶瓷結合劑CBN砂輪完成。另一方面,工件換裝時間必須包含在節拍時間之內,勇克內置上料機械手方案的優勢在這里就彰顯出來了。當外置上料機械手必須等待磨削過程結束,直至上料窗可以打開時,內置上下料機械手已經使用W型夾爪將下一個工件送至主軸附近。由于機床具有極高的剛性,上下料機械手并不會對磨削過程產生任何影響。而內置在線測量可以保證產品質量并提高工藝安全。

除了機床的使用率,機床換裝頻率和所需時間也是影響年產量的因素之一。在切入式磨削情況下,砂輪使用壽命接近于20000根傳動軸,這樣的話一年只要更換兩至三次砂輪組,借助機床上的換裝輔助裝置可以使換裝所需時間縮減至30-60分鐘。為了盡量排除對最大柔性生產理念的干擾,機床還特意安裝了配有RFID芯片的工件托架。在工件被送入機床前,傳動軸類型和加工狀態信息將被確認,如有需要并對尾架的頂尖位置、所使用的磨削砂輪組等機器配置以及數控程序進行修改。在程序開啟之前,將對傳動軸幾何參數的額定值與實際值再次進行合理性檢驗。一旦出現偏差,將對傳動軸進行分類整理。加工完畢后,需對工件托架芯片內的儲存數據進行更新。

試生產,生產,生產升級

首批八臺機床在諾德拉赫進行驗收后,已經發貨。客戶對勇克設備給出了完全滿意的評價:

“2005年給合資伙伴Tata安裝生產線時,我就已經對勇克機床有所了解。就我們目前的項目來說,勇克為我們提供了頗具說服力的總體方案。與其它供應商相比,勇克方案能為我們節約更多的設備投資。此外,在同臺磨床上,多種型號傳動軸的高柔性加工無需人工操作也可實現,因此也能更快地適應市場需求。在試生產和生產階段,勇克還為我們提供了高水平工作人員予以協助。至于售后服務,在Maglione先生的領導下,勇克及其合作伙伴Tecmi為我們提供了包括備件供應在內的及時支持。”

持續的質量保證

2008年春季開始,勇克質量檢測中心引進了Zeiss公司基于多傳感器技術的龍門式三坐標測量機(參見下圖)。在諾德拉赫,9臺測量設備可以對所有的工件幾何參數進行測量,以滿足磨床的高質量標準。在勇克質量檢測中心,無論是圓度測量儀、光學測量機、表面測量儀還是2008年引進的三坐標測量機都是頂級品牌廠家Hommel,Adcole,Mahr,Zoller和Zeiss提供的設備,他們的設備質量以及他們對測量技術的專注在整個金屬加工界都是出類拔萃的。而其在客戶項目的每個階段都能展現出決定性的優勢,特別在高端的汽車領域。

不允許出現任何質量問題:在新的質量檢測中心里,勇克擁有與其磨床品質和高要求的客戶項目相配的歐洲最先進的質量檢測設備。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com