數控車輪車床的改進設計

2015-2-20 來源: 青海華鼎重型機床有限責任公司 作者:張劍

摘要: 由于客運的高速化發展,加工帶齒輪箱的車輪是必然趨勢,因此改進設計千斤頂來滿足輪對加工要求,新增設計齒輪箱定位裝置來解決輪對加工時齒輪箱定位問題,改進是成功的。

筆者公司生產的CK8011 系列數控車輪車床主要用于加工、維修軌距為1 435 mm,輪對直徑為600 ~1 100 mm的鐵路車輛解體輪對的輪緣、踏面及內側面。適用于鐵路運輸部門的各個車輛生產、維修工廠、車輛段等單位。

近年來隨著高速鐵路的快速發展,市場對帶有齒輪箱輪對的加工、維修需求量不斷增大。由于輪對齒輪箱的規格各有不同,數控車輪車床在加工過程中難免會遇到機床主要部件千斤頂與輪對齒輪箱發生干涉的問題。以往的輪對有少量帶齒輪箱的,因為齒輪箱可以拆卸,所以數控車輪車床能保證輪對正常加工,但隨著客運的高速化發展,鐵路行業的更新,現在高速客車用的輪對直徑較小,而且輪對上的齒輪箱不允許拆卸,這就必須對原有數控車輪車床進行結構改進。

1、 改進方案的確定

數控車輪車床必須能加工帶齒輪箱的輪對,而且要解決此類輪對上、下料及其加工中齒輪箱的定位問題。

1. 1 輪對上、下料的實現

輪對的上料過程: 輪對由料庫滾至轉盤,經過轉盤后,沿車間軌道和機床輸入軌道滾入千斤頂,千斤頂抬升輪對到位,然后進行裝卡。下料過程則與此相反。由于千斤頂與大部分輪對齒輪箱發生干涉,導致機床無法進行正常的上、下料工作,現有機床在加工新型帶齒輪箱的輪對時,只能用行車進行吊裝,再進行裝卡,加工時輪對的齒輪箱部分由行車吊起固定。通過對現有車輪車床的結構分析,以及用戶現場的仔細調研,再綜合考慮通用性、設計成本低和加工效率等因素,最終確定改進設計千斤頂部件,來實現輪對的上、下料要求,最終保證輪對的車削加工。

1. 2 齒輪箱的定位

現有結構的齒輪箱大部分不允許拆卸,加工時多數用戶利用行車吊起固定齒輪箱,不然齒輪箱會在車軸上轉動,導致無法正常車削輪對。

針對該問題,決定設計齒輪箱定位裝置來解決輪對帶齒輪箱加工,而且在加工中不必用行車吊起固定。

2 、千斤頂部件的改進設計

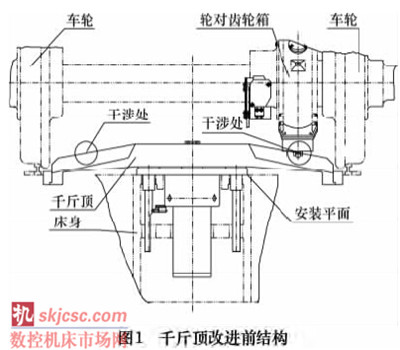

2. 1 改進前結構

改進前千斤頂結構見圖1 所示。橫梁左右兩側上頂面與輪對齒輪箱發生干涉。

2. 2 改進后結構

改進后千斤頂結構( 獲省級和國家級QC 優秀成果獎) 見圖2 所示。通過改變橫梁的結構形式來降低橫梁左右兩側上頂面的高度,消除了與輪對齒輪箱發生干涉。

2. 3 相關結構的改進設計

只改進設計千斤頂橫梁結構形式,是不可能同時保證原機床中心高、床身高度和加工直徑范圍三者不變的。因為千斤頂的行程必須大于最大輪對加工直徑與最小輪對加工直徑差的1 /2,即( 1 100 - 600) /2 = 250mm,而改進設計使千斤頂橫梁上頂面下降后,若千斤頂的行程不變,支撐直徑范圍一定會減小。

最后局部改進設計床身部件,將千斤頂與床身的安裝基面下降H ( 圖2) ,同時增加千斤頂的行程。這樣的結構處理,可以在提高機床通用性的同時又保證低成本改造。

3、 齒輪箱定位裝置的設計

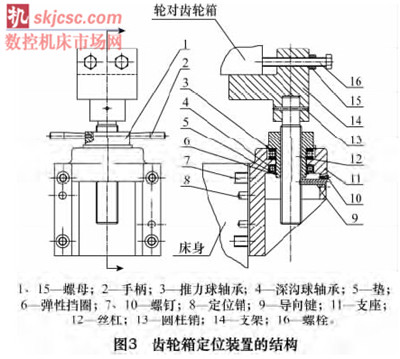

3. 1 齒輪箱定位裝置的結構

齒輪箱定位裝置( ZL201120528691. 4) 的結構見圖3 所示。本定位裝置由螺釘7、定位銷8,將支座11 固定在床身上,絲杠12 擰入螺母1 中,再一同裝入支座11中,螺母1 與推力球軸承3 接觸,推力球軸承3 由支座11 定位,螺母1 與深溝球軸承4 配合,裝配時調整墊5,裝配調整完由彈性擋圈6 定位。再將螺母15、螺栓16 與支架14 裝配好,用圓柱銷13 將支架14 與絲杠12 固定聯接,通過手柄2 使絲杠12 旋轉,抬升支架14到達定位位置。

3. 2 結構特點

該定位機構為新結構,具有安裝快捷、操作簡單方便,定位安全可靠等特點。輪對加工為批量生產,所以在加工前先利用手柄2 調整好垂直方向行程,將預調行程定在3 ~ 6 mm,絲杠2 旋轉1 ~ 2 圈即可達到最終定位位置,這樣可減少輔助工作時間。再利用螺栓16 水平定位齒輪箱,通過螺母15 鎖緊,定位完成。

4 、結語

改進后的數控車輪車床提高了機床的適用性,擴大了機床的加工范圍,可完全滿足高速鐵路動車組輪對輪緣和踏面的加工修理需要,同時大幅度縮短加工及修理時間,降低修理成本。投放市場后不僅得到用戶好評,而且獲得了省級和國家級QC 優秀成果獎,并成功申報國家實用新型專利一項( ZL201120528691. 4) 。隨著國內客、貨運輸的提速及運輸量激增,該產品的市場前景非常看好。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com