一、機床基本情況介紹

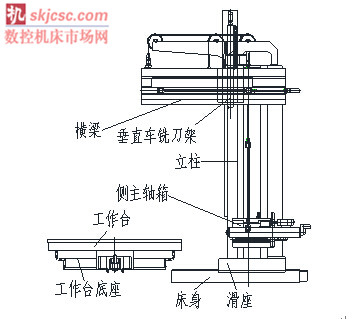

本機床采用單柱移動結構,垂直刀架具有車銑復合功能,側主軸箱具有銑鏜功能,并在工作臺上設有輔助夾爪,適應各種不同直徑工件的加工要求,具有較廣的加工范圍。機床由工作臺底座、工作臺、主傳動箱、C軸分度進給箱、立柱、床身、橫梁、垂直車銑刀架、側主軸箱、操作系統、電氣系統、液壓系統等部件組成(見圖1)。

圖1:機床結構示意圖

床身固定在地基上,立柱固定在滑座上并隨滑座一起在床身上移動,立柱傳動箱安裝在床身端面上,傳動箱由交流電機驅動,經傳動齒輪和絲杠—螺母實現立柱移位運動。床身導軌為靜壓卸荷導軌,能夠確保立柱移動平穩、省力,立柱移至所需位置后自動夾緊在床身上。

在立柱頂面安裝橫梁升降傳動機構,由交流電機驅動,經蝸桿—蝸輪傳動副及絲杠傳動副,實現橫梁升降運動,在立柱上裝有橫梁配重機構,使橫梁運行平穩。

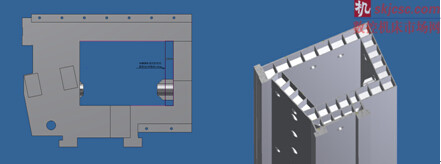

床身及滑座均采用優質鑄鐵制造,立柱采用優質鋼材焊接結構,并經二次時效處理消除內應力,以保持機床的剛度及精度穩定性。為驗證該機床是否具備高精度、剛度大、抗震性好、可靠性高,能否平穩高效運轉,通過分析該機床設計結構特點,對其立柱設計結構的受力分析是保證該機床穩定運行的關鍵。

二、有限元分析內容及結論

完成數控多功能單柱移動立式車床立柱結構的變形分析,分析立柱部件在考慮自重與刀架、橫梁等重量時,立柱的變形值。

確定不同工作狀況:橫梁在立柱移動狀態下, 計算橫梁行程為3米、4米、5米、6米,考慮刀架在不同位置時立柱的變形值。橫梁底面距立柱底面9200mm,橫梁行程6000mm,刀架左極限位置時滑枕中心距橫梁左端面880mm,刀架行程4420mm。

有限元分析的方案為,與立柱輔導軌相鄰的右側筋板統一沿機床坐標系Y向移動180mm,橫筋立筋厚度均保持20mm不變。

(一)零部件材料特性

(二)分析邊界條件

(三)模型圖、網格劃分和加載圖。

圖2:立柱有限元分析模型圖

圖3:立柱有限元分析網絡劃分圖

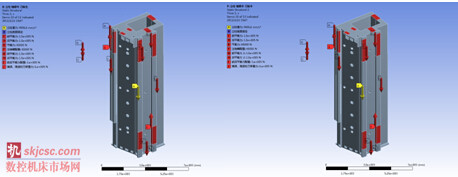

在進行有限元分析的過程中,我們應注意刀架位于不同位置時,橫梁和刀架的重心位置不同,要注意區別刀架分別位于左、中兩種情況時重心的作用位置,下圖左一為刀架位于左側加載情況,下圖右一為刀架位于中側加載情況。

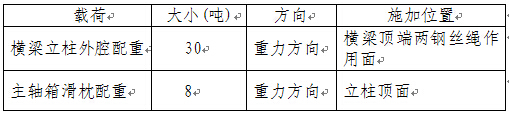

針對不同位置的工作狀況對立柱部件進行有限元分析,橫梁和主軸箱采用力等效方式加載,便于模型簡化和計算。等效力如下:

1. 橫梁、刀架和滑枕重力等效

2. 前鋼絲繩拉力等效

3. 后鋼絲繩拉力等效

4. 前后鋼絲繩拉力的配重

5. 主軸箱重力等效

6. 主軸箱平衡力等效

7. 主軸箱配重力等效

將立柱與滑座接觸面做固定約束,立柱頂面(紅色區域)施加30噸橫梁配重載荷(前后鋼絲繩拉力的配重)和8噸主軸箱滑枕配重載荷(主軸箱配重力等效)。

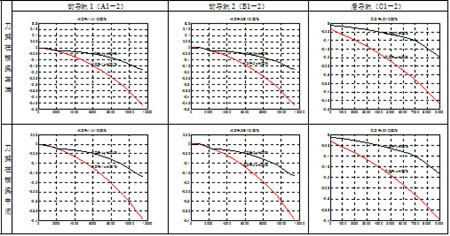

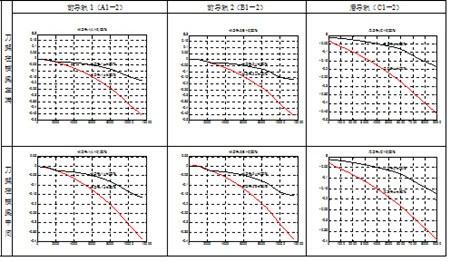

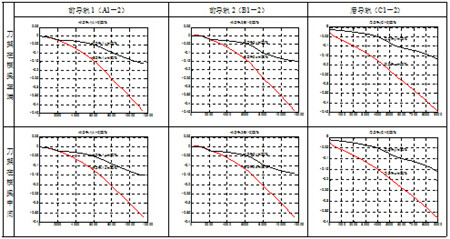

通過分析計算,下面為橫梁行程為3米、4米、5米、6米,考慮刀架在不同位置時立柱的前導軌1、前導軌2和后導軌的變形值。

圖4:橫梁行程6米立柱各導軌變形值

圖5:橫梁行程5米立柱各導軌變形值

圖6:橫梁行程4米立柱各導軌變形值

圖7:橫梁行程3米立柱各導軌變形值

( 四)結論

分析上述曲線圖,橫梁在立柱移動狀態下,行程為3米、4米、5米、6米,考慮刀架在不同位置時立柱的變形值具體為:

橫梁行程6米,刀架在橫梁左端,最大變形值模型x方向0.473mm,y方向0.195mm;刀架在橫梁中間,最大變形值模型x方向0.396mm,y方向0.183mm。

橫梁行程5米,刀架在橫梁左端,最大變形值模型x方向0.463mm,y方向0.186mm;刀架在橫梁中間,最大變形值模型x方向0.391mm,y方向0.176mm。

橫梁行程4米,刀架在橫梁左端,最大變形值模型x方向0.456mm,y方向0.179mm;刀架在橫梁中間,最大變形值模型x方向0.386mm,y方向0.170mm。

橫梁行程3米,刀架在橫梁左端,最大變形值模型x方向0.446mm,y方向0.170mm;刀架在橫梁中間,最大變形值模型x方向0.380mm,y方向0.162mm。

綜合對比分析上述數據,與類似機床的標準變形量相比,該立柱設計結構穩定,剛度大、抗震性好,能滿足機床使用要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com