摘要: 基于有限元法參數化建立主軸系統三維有限元模型,將軸承簡化為彈性支撐. 考慮皮帶輪和卡盤的影響,對整個主軸系統進行模態分析,得到主軸系統的前八階固有頻率及固有振型. 進行臨界轉速分析,將工作轉速與非零最低階頻率對應的轉速進行比較,驗證主軸設計的合理性. 利用ISIGHT 集成ANSYS 進行正交試驗設計并計算非零最低階固有頻率,將有公差范圍要求的軸段的直徑和長度以及基本物理參數作為隨機變量,采用BP 神經網絡擬合主軸系統非零最低階固有頻率與隨機變量之間的關系. 利用一次二階矩法計算主軸系統在特定轉速下的可靠度并求解各隨機參數的可靠性靈敏度.

關鍵詞: 主軸系統; 有限元法; 神經網絡; 可靠度; 可靠性靈敏度

主軸系統是數控車床的關鍵部件[1 - 4]. 主軸系統的動態特性很大程度上決定了整個機床的加工質量和切削穩定性. 主軸系統工作頻率接近其固有頻率時會發生共振,從而嚴重影響車床的加工精度. 因此,主軸的正常轉速必須遠離其臨界轉速.

在設計加工過程中,主軸系統不同軸段的尺寸會有一定偏差,將其視為影響主軸系統可靠度的隨機變量; 尺寸的微小變化會引起整個主軸系統固有頻率的變化. 由于各隨機變量的影響程度不同,因此研究頻率可靠性及主軸系統失效概率對各隨機變量的靈敏度具有重要的意義.

本文基于有限元軟件[5]對數控車床主軸系統進行參數化建模,利用ISIGHT[6]集成ANSYS進行正交試驗設計,對隨機參數進行抽樣,計算非零最低階固有頻率. 根據抽樣計算結果,結合BP神經網絡技術得到了主軸系統非零最低階固有頻率與所有隨機變量的擬合關系,進而利用一次二階矩法計算主軸系統在最高轉速時的可靠度并求解可靠性靈敏度.

根據主軸系統有限元分析結果以及可靠性靈敏度計算結果,指導實際設計加工.

1 、主軸系統有限元模型

1. 1 主軸系統基本結構及參數

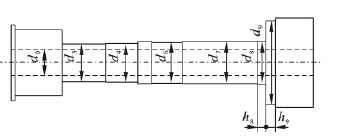

主軸是一種典型的中空階梯軸,將錐度較小的軸面簡化為等直徑軸面,將軸內孔徑視為常數,忽略軸段倒角及圓角. 主軸前端安裝標準三爪卡盤,末端固聯皮帶輪. 在主軸高速旋轉過程中,可將皮帶輪和卡盤與主軸視為一體,經合理簡化后的主軸系統結構如圖1 所示.

圖1 主軸系統結構簡圖

主軸系統的基本物理參數如表1 所示. 圖1中標注出的各軸段直徑、主軸內孔直徑以及后兩軸段長度均有尺寸范圍要求,因此作為尺寸隨機參數. 將彈性模量、泊松比、軸承剛度、材料密度這4 個物理參數同樣看作隨機變量. 所有隨機參數均服從正態分布,標準差取為均值的5%.

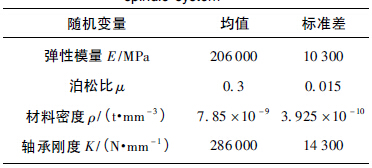

表1 主軸系統基本物理參數

1. 2 軸承的簡化及約束

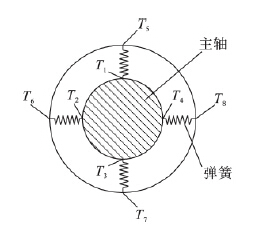

本文將前后軸承均簡化為彈性支撐,支點位置位于軸的表面,如圖2 所示. 在主軸的前、后端分別有軸承支撐,因此需要建立8 個彈簧單元. 假設軸承只具有徑向剛度,且剛度值為常數,見表1.

圖2 軸承彈性支撐示意圖

根據軸承特點及主軸系統結構,對彈簧施加約束時,約束其自由端的全部自由度,即對圖2 中的T5,T6,T7和T8點進行完全約束. 對于彈簧與軸表面的接觸端,在前軸承處施加軸向約束,后軸承處不約束,對應圖2 中的T1,T2,T3和T4點.

1. 3 主軸系統有限元模型

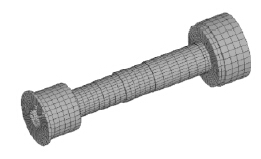

使用8 節點SOLID185 單元和COMBIN14 單元分別建立主軸和彈簧單元. 對主軸系統進行適當簡化,按照有限元分析的要求,使彈簧約束處節點號固定不變,將主軸系統劃分為6 976 個單元,8 928 個節點,有限元模型如圖3 所示.

圖3 主軸系統有限元模型

2 、主軸系統模態分析

主軸系統的靜力分析[7]體現剛度對主軸加工精度的影響. 模態分析通過研究無阻尼系統的自由振動,得到其自然屬性. 進行模態分析可以直觀地了解主軸系統的固有頻率及變形程度[8].

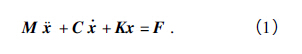

首先根據達朗貝爾原理,建立動力學基本方程:

式中: M,C,K 分別為質量、阻尼和剛度矩陣; x,x·和x··分別為位移、速度和加速度矩陣; F 為激振力矩陣.對于本文來說,進行模態分析是研究主軸系統無阻尼自由振動特性,從而得到其固有頻率和振型; 因此忽略阻尼矩陣影響,且自由振動時無外界激振力,即阻尼矩陣C 和激振力矩陣F 均為零矩陣. 設解為

![]()

將式( 2) 代入式( 1) ,并使特征矩陣行列式為零,得到關于ω 的n 次方程,開方后得到n 階固有頻率.

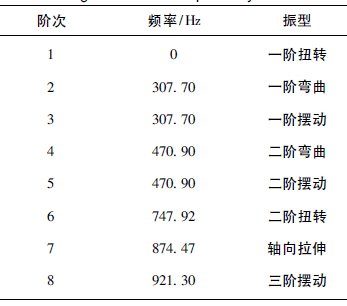

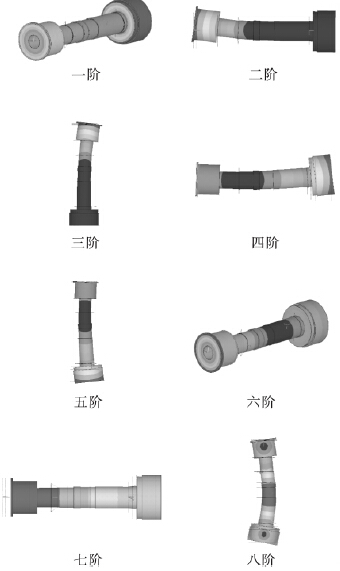

根據第1 節中對數控車床主軸系統的參數化建模,進行模態擴展和結果后處理,利用有限元軟件進行模態分析,使用Block Lanczos 法提取固有頻率,選取前8 階振型,各階固有頻率數值及對應的振型分別如表2 和圖4 所示.

表2 主軸系統前8 階固有頻率及振型

由以上結果可以看出,第1 階頻率為0. 第2,3 階頻率相同,第4,5 階頻率相同,表現為正交;可以將其視為重根,其振型也只是方向不同. 第6階和第7 階頻率為單根,其振動形式分別為扭轉和拉伸,而沒有彎曲和擺動. 進一步求解主軸系統的臨界轉速:n = 60f . ( 3)式中: n 為臨界轉速,r /min; f 為頻率,Hz.根據式( 3) 和表2,計算出各階次頻率對應的轉速為: 第1 階0; 第2,3階同為18 462 r /min; 第4,5 階同為28 254 r /min; 第6 階為44 875. 2 r /min; 第7 階為52 468. 2 r /min; 第8 階為55 278 r /min.只考慮轉速非零的最低階即第2,3階固有頻率所對應的轉速[9]. 本文中主軸系統的工作轉速最高值為6 000 r /min,小于2,3階固有頻率所對應的轉速,即18 462 r /min.

圖4 主軸系統前8 階振型圖

3 、ISIGHT 試驗設計及神經網絡擬合

利用ISIGHT 集成ANSYS 設計正交試驗,通過修改模擬計算模塊的輸入文件來完成對模型的修改,從而能夠高效地得到所需數據.

將圖1 中標注的9 個尺寸參數及表1 中所列出的4 個基本物理參數共13 個參數作為隨機變量,采用拉丁超立方( LHS) 設計方法,得到需要的樣本,最后通過ISIGHT 與ANSYS 接口調用ANSYS 進行相應的有限元分析和計算,得到主軸系統非零最低階固有頻率的值.

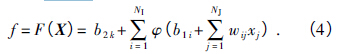

利用BP 神經網絡[10]擬合主軸系統非零最低階固有頻率與設計變量之間的函數關系. 隱含層的激勵函數選用Sigmoid 函數,輸出層的激勵函數選用線性Purelin 函數,則上述函數關系可表示為

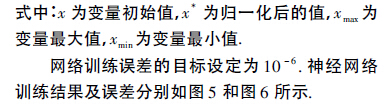

圖5 網絡訓練輸出值與有限元分析值的比較

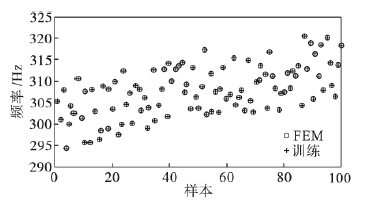

圖6 網絡訓練誤差

4 、頻率可靠度及可靠性靈敏度計算

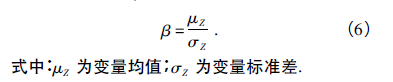

研究主軸系統在最高工作轉速即6 000 r /min( 對應頻率100 Hz) 時的可靠度及可靠性靈敏度.可靠性指標β 是一個無量綱數[11 - 12]:

一次二階矩法將功能函數展開成泰勒級數并取至一次項,按照可靠性指標的定義形成求解方程,只需要變量的均值和方差即可求解.

設功能函數為gX( X) ,將功能函數在均值處展開,得到可靠性指標β 的近似表達式為

式中Φ 為標準正態分布函數.

基于神經網絡擬合得到的數學模型,建立功能函數gX( X) = F( X) - 100,這里F( X) 為神經網絡的輸出值,100 為本文所研究的主軸系統最高轉速6 000 r /min 對應的頻率即100 Hz. 利用一次二階矩法得到主軸系統結構的可靠度分析結果. 其中,可靠性指標β = 4. 841 3,頻率可靠度R =0. 999 999 355 .

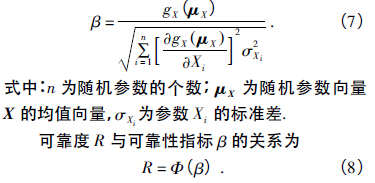

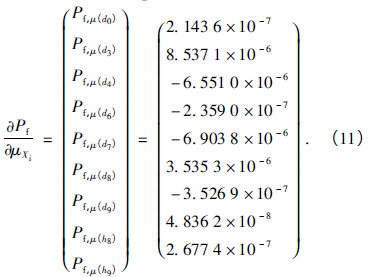

進而求解主軸系統失效概率對各尺寸隨機參數的靈敏度. 可靠性靈敏度[13 - 14]就是結構系統基本隨機變量的變化引起結構失效概率變化的敏感性. 失效概率對隨機變量均值和方差的靈敏度計算表達式分別為

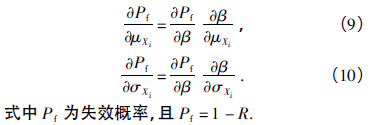

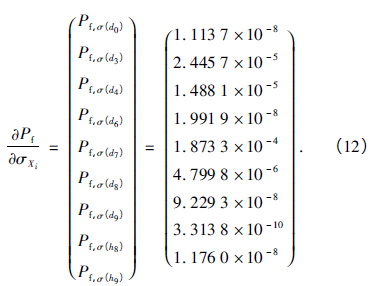

材料參數及軸承剛度在機械加工中通常難以控制,因此本文主要研究前文所述的9 個尺寸參數即X =[d0,d3,d4,d6,d7,d8,d9,h8,h9]對主軸系統可靠性的影響. 可靠性靈敏度計算結果如下:

從失效概率對隨機參數均值的靈敏度矩陣式( 11) 可以看出,d0,d3,d8,h8,h9數值的增加會導致主軸系統頻率穩定性變差; d4,d6,d9數值的增加則導致主軸系統頻率的穩定性更好.

從失效概率對隨機參數標準差的靈敏度矩陣式( 12) 可以看出,所有隨機參數數值的增加可以導致主軸系統頻率穩定性變差.

5 、結語

本文基于有限元方法,利用有限元軟件對數控車床主軸系統單元進行參數化建模. 利用ANSYS 的模態分析得到主軸系統的前8 階固有頻率及相應振型. 比較主軸系統的工作轉速與臨界轉速,分析進行可靠度計算及靈敏度設計的必要性. 基于ISIGHT 軟件進行正交試驗設計,利用BP 神經網絡擬合出功能函數表達式. 利用一次二階矩法求解主軸系統的頻率可靠度并求解各隨機參數對失效概率的可靠性靈敏度,說明了各尺寸參數變化對于該主軸系統頻率可靠度的影響程度. 所得數據結果對于指導零部件參數設計、實際生產加工和主軸使用壽命提高具有指導意義.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com