基于PLC 控制的全流量補償系統在大型立式車床中的應用

2016-8-25 來源:井岡山大學機電學院 作者:周燕輝 肖根福 夏翔

摘要: 結合機床的具體參數, 闡述了全流量補償數學模型的簡化過程。通過位移傳感器測量因負載、溫度變化導致的油膜厚度差異, 應用PLC 控制技術調整變頻器頻率, 修正伺服電機的轉速, 對大型立式車床靜壓導軌的油膜厚度進行精確補償, 提高其定位精度。

關鍵詞: 全流量補償系統; 變頻; 油膜厚度; 分段

大型立式車床是現代工業生產中不可或缺的一種重要生產設備, 主要適用于盤類零件的加工, 具有承載能力大、裝夾工件方便及切削扭矩大等特點[1] 。但是加工的工件質量太大, 導致導軌變形, 使得工作臺運轉不平穩甚至出現卡住等現象。出現這些現象的重要原因是油膜厚度發生了變化, 極大地影響了車床的加工精度。可見靜壓導軌[2] 保持一定的油膜厚度, 對提高大型立式車床的加工精度、運行平穩與安全生產具有重要意義。

1、理論基礎

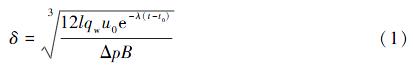

靜壓導軌油膜容易受到載荷、溫度與壓力的綜合影響。一般來說, 靜壓導軌中壓力遠遠小于20 MPa,故壓力的影響忽略不計。公式(1) 為油膜厚度與流量、溫度的復合數學模型[3] :

式中: qw 為單位寬度的流量, cm3 / s; δ 為縫隙高度(即油膜厚度), cm; l 為縫隙長度, cm; Δp 為兩端的壓差, Pa; B 為縫隙單位寬度, cm; u0 為壓力,為1 個大氣壓、溫度為t0 時的黏度, Pa·s; t 為工作后的溫度,℃; t0 為初始溫度,℃; λ 為油壓的黏溫系數。

2、供油方法

對于大型立式車床來說, 靜壓導軌的油膜厚度δ一般控制在0.03~0.06 mm[4] 。現預設油膜厚度為δ,在溫度、壓力與載荷的變化下油膜厚度發生變化, 通過光柵位移傳感器檢測出油膜厚度為δ±Δδ。為了安全生產, 預留緩沖報警時間, 由PLC 控制油膜的厚度在0.035~0.055 mm 之間, 采用分段在線控制法[5]控制變頻器頻率, 調整電機轉速, 輸出相應流量。

3、案例應用

3.1 供油原理設計

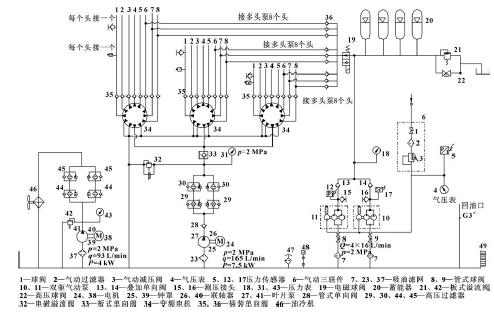

某公司生產的CKX53125 數控單柱立式車銑復合加工中心, 最大加工直徑12 500 mm, 最大承載工件質量160 t, 工作臺直徑6 300 mm, 采用靜壓導軌,共有24 個靜壓腔。24 個靜壓腔需要同量供油, 油液溫升不超過50 ℃, 不能出現低速“爬行”、卡盤[6]等現象。根據工作要求, 擬定原理圖(圖1)。

圖1 供油原理圖

從原理圖不難看出, 電機24 驅動葉片泵27, 經過過濾器29、30, 再由3 個變頻電機帶動3 個8 頭的小流量多頭泵向24 個靜壓腔供油, 整個系統供油配備專門的油冷機, 使得溫度升高控制在50 ℃ 以內。在突然停電時, 工作臺由于慣性作用繼續轉動1 ~ 2圈, 此時氣動泵的供油量不夠, 蓄能器就補充供油,確保工作臺有油, 避免刮傷, 系統壓力為2 MPa。

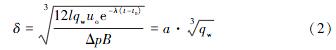

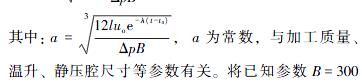

3.2 數學模型的簡化

控制過程的思路是: 位移傳感器→PLC 程序控制, 輸出信號→變頻調速→修正小流量多頭泵轉速,調整供油量。

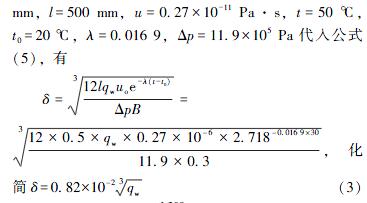

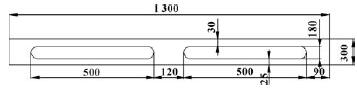

現預設油膜厚度為0.05 mm (油膜厚度的上下限在0.035~0.055 mm 內, 超過即報警), 設加工質量160 t 的工件, 油膜厚度經過測量變為0.030 mm, 機床的靜壓腔尺寸如圖2 所示, 選用46 號抗磨液壓油,系統初始油溫為20 ℃, 油溫升高控制在50 ℃ 之內,由于l、u0、λ、t、t0、B、Δp 為已知量, 故公式

(1) 改寫為:

圖2 靜壓腔尺寸

3.3 PLC 程序控制

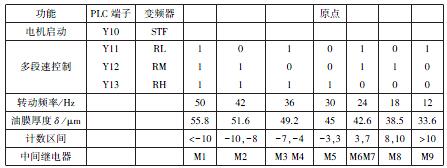

在工作臺底座上安裝2 個光柵位移傳感器, 采用TTL 信號接入, 1 μm 分辨率, 用PLC 中的兩相高速計數器計算其距離, 高速計數器為C255, 45 μm 為油膜的最佳厚度, 以45 μm 油膜厚度對應位置為原點, 將光柵尺中心對準原點, 并設定此位置為光柵尺的“0” 點。變頻器[7] 采用多段控制, 選用排量為0.2 mL/ r 的小流量多頭泵, 依據公式(3), 不難計算出不同頻率下靜壓導軌不同的油膜厚度, 編入程序。PLC 功能如表1 所示。

表1 PLC 功能表

PLC 控制程序如下:

LD M10

DZCP K-10 K-7 C255 M1 / / C255 和-7、-10 比較, 判定光柵尺位置

DZCP K-3 K3 C255 M4 / / C255 和-3、3比較, 判定光柵尺位置

DZCP K7 K10 C255 M7 / / C255 和-7、-10 比較, 判定光柵尺位置

LD M1

LD M3

AND M4

ORB

LD M6

AND M7

ORB

OR M9

OUT Y11/ / 輸出Y11 至變頻器RL 端

LD M1

OR M2

LD M6

AND M7

ORB

OR M8

OUT Y12 / / 輸出Y12 至變頻器RM 端

LD M1

OR M2

LD M3

AND M4

ORB

OR M5

OUT Y13 / / 輸出Y13 至變頻器RH 端

LD M1

OUT Y21 / / 油膜厚度不大于35 μm 報警

LD M9

OUT Y22/ / 油膜厚度不小于55 μm 報警

END

4、結論

采用PLC 自動控制的分段油膜厚度法, 其基礎在于全流量數學模型的簡化, 去除溫度與壓力對流量的影響, 得出流量與油膜厚度的簡單關系。通過在線檢測現場油膜的厚度, 選擇適當的調頻電機, 不同的油膜厚度對應不同的頻率, 自動控制小流量多頭泵的輸出流量, 調整靜壓導軌間的油膜厚度(即導軌間隙)。該方法簡便且成本低, 特別適合大型機床的低速重載[8] 的場合。

參考文獻:

[1] 劉克林.立式車床工作臺靜壓的控制[J].機械研究與應用,2012(1):109-110.

[2] STANSFIELD F M.Hydrostatic Bearing for Machine Tool[M].Machinery Publishing Co.,Ltd.,1997.

[3] 周燕輝,李東峰,康春蘭.一類新型反饋式小流量多頭泵系統的設計[J].機械設計,2012(11):87-89.

[4] 王華,陳學東.恒流量靜壓導軌設計分析[J].裝備制造技術,2011(7):66-68.

[5] CHOWDHURY S K R. A Feed Back Control System forPlain Bearings Using Film Thickness Measurement[J].Tribology International,2000,33(1):29-37.

[6] 王東鋒.液體靜壓導軌及其在機床導軌設計中的應用研究[J].液壓氣動與密封,2003(5):26-28.

[7] 杜金城.電氣變頻調速設計技術[M].北京:中國電力出版社,2001.

[8] 李列.XK2125 床身工作臺導軌副采用恒流供油式靜壓導軌的探討[J].機床與液壓,2006(10):64-66.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息