基于ABAQUS 的數(shù)控車床刀具刀架的有限元分析

2016-12-7 來源:遼寧建筑職業(yè)學院機械工程 作者:紀海峰

摘 要:在切削加工中,刀具的剛度、強度以及產生的共振等問題都會影響加工精度,是機械機構設計研究時不可忽視的問題,利用有限元分析軟件ABAQUS 對在粗車時對刀具的剛度和強度進行了靜力學分析,對刀具刀架進行了模態(tài)分析,得到刀具刀架的前4 階固有頻率和振型,并驗證了刀具和刀架的設計均合理,所使用的研究方法為今后驗證類似模型驗證提供了參考依據(jù)。

關鍵詞:數(shù)控車床;刀具刀架;ABAQUS;有限元分析

0.引 言

在車削加工中,刀具的剛度和強度是保證加工精度的重要原因之一,在加工過程中工件及刀架系統(tǒng)的變形而產生的低頻振動和因頻率接近車刀的固有頻率而使車刀發(fā)生變形的高頻振動均是產生振動的原因[1] 。這會使加工精度大大降低,使加工后的工件尺寸產生較大誤差,同時也會直接影響車床的穩(wěn)定性。因此有必要對刀具和刀架進行模態(tài)分析,從而加深對其動態(tài)特性的進一步了解。

筆者主要以CAK40100 數(shù)控車床上的刀具刀架為研究對象,通過使用ABAQUS 軟件對刀具刀架進行有限元靜力分析和模態(tài)分析,對刀具的剛度和強度進行分析,同時找出刀具刀架的共振頻率,并通過機床的共振頻率來對結果加以驗證。

1.車刀有限元靜力分析

對工件加工的過程中,刀具質量和性能的優(yōu)劣對工件的加工精度有著十分重要的影響。這樣對刀具的分析則顯得十分必要。接下來就以車刀為例,使ABAQUS 軟件對車刀進行靜力分析和模態(tài)分析,獲得車刀受力后的參數(shù)、固有頻率和振型,并對結果進行分析和驗證。

1. 1 車刀選擇

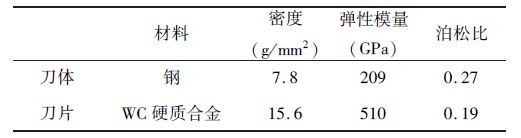

本次選用的數(shù)控車刀為55°的偏刀,其組成為可轉位刀片,刀桿和螺釘,并使用Pro/ E 軟件完成了對刀具的建模,車刀的組裝圖如圖1 所示。該車刀的主要物理特性參數(shù)如表1 所示,其中刀桿材料為鋼,可轉位刀片材料為WC 硬質合金。

表1 可轉位車刀主要的物理參數(shù)表

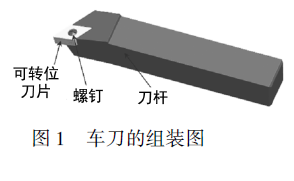

1. 2 模型導入

為了避免在模型導入后的網(wǎng)格劃分階段出現(xiàn)問題,需要對車刀模型進行簡化,將其上面所有的倒圓角去掉,并且將螺釘部分進行省略,簡化之后的車刀模型如圖2 所示。簡化后將其保存成Parasolid(?. x_t)格式,以備后續(xù)調用。

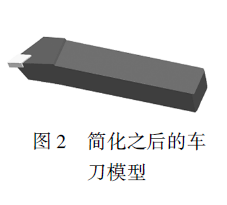

1. 3 網(wǎng)格劃分

對車刀的網(wǎng)格劃分使用四面體單元來進行劃分。在劃分的過程中,主要受力部分的網(wǎng)格需要對其進行詳細劃分,由于刀尖受力較復雜且為了今后能夠更好的對其進行分析,所以刀尖部分的網(wǎng)格劃分需要十分詳細。由于刀桿部分是固定的,受力相對簡單,且考慮到應盡量的節(jié)省計算機的資源,所以在對刀桿部分簡化處理,這樣完成整體網(wǎng)格劃分的刀具如圖3。

1. 4 刀具受力分析

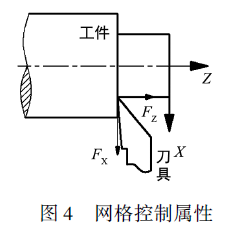

在車削加工工件的過程中,車刀主要受兩種外力:第一種是在生成切屑的過程中,所發(fā)生的彈性和及塑性變形對車刀所產生的抗力,第二種是切屑和工件表面對車刀的阻力,它作用在前刀面和后刀面上,但是對于尖銳的刀具來說,作用在前刀面的切削力是主要的,作用在后刀面的力所占的比例很小[3] ,所以在大切深的時候,可近似的認為前刀面的作用力約等于切削力。車削時刀具受力分析如圖4 所示[4] 。

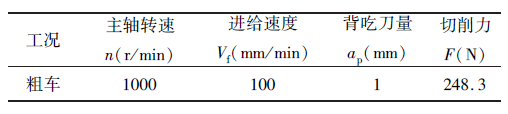

在車削過程中,考慮到低轉速,大切深的情況下是切削力最大的極限工況,所以選擇粗車的情況來進行分析,粗車時相關參數(shù)如表2。由于模擬的是刀具所受的軸向力最大的極限情況,所以刀具主要受軸向力作用,即刀桿固定,刀尖處主要施加軸向載荷。

表2 粗車時的各項參數(shù)

1. 5 結果分析

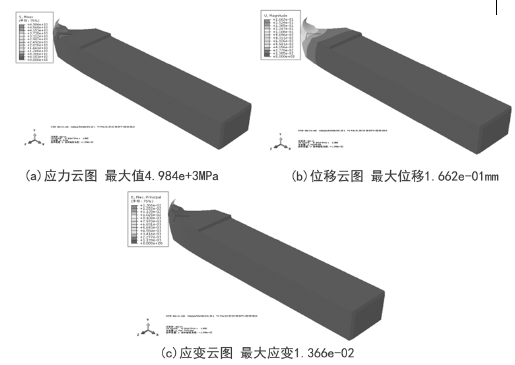

通過ABAQUS 軟件分析可知在粗車的工況下:粗車的靜態(tài)分析刀尖處是應力、應變最集中地地方,同時發(fā)生位移也最大,其最大應力為4. 984e+3 MPa,即4 984 MPa;最大位移量為1. 662e-01 mm,即0.166 2 mm;最大應變1. 366e-02,車刀各項分析結果如圖5 所示。從分析結果可看出,在粗車時最大位移和最大應力均發(fā)生在刀尖處,應力值為4 984 MPa,已經(jīng)非常接近5 460 MPa,但在其允許范圍內。最大位移為0. 166 2 mm,位移量也十分微小,而應變?yōu)?.013 66,非常微小可以忽略不計,所車刀是合格的。

圖5 車刀各項分析結果

通過本次分析可以看到,當粗車時如果一些參數(shù)沒有調整好,很可能會發(fā)生刀具破壞即崩刀現(xiàn)象,這與實際的加工情況吻合,所以在進行粗車時進給量不應過大,以避免出現(xiàn)崩刀現(xiàn)象,從而影響加工。

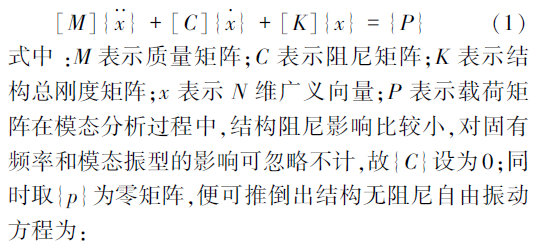

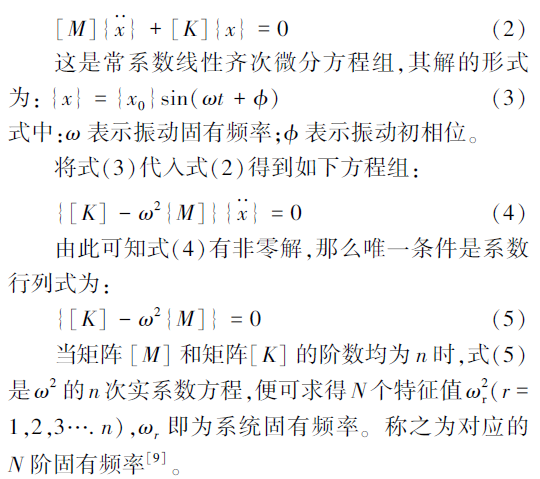

模態(tài)分析理論

假設結構的自由度為N,則結構的其矩陣形式如下所示[5-8] :

2.刀具刀架的有限元模態(tài)分析

2. 1 刀具刀架三維模型的建立

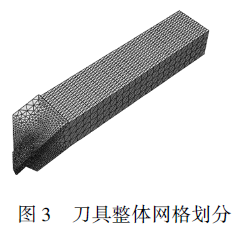

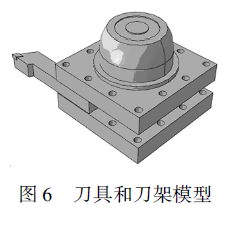

刀具刀架可看做是一個系統(tǒng)的模態(tài)分析,主要任務是計算其固有頻率和振型,由于刀具刀架零件比較復雜,適當?shù)奶幚砗喕梢詼p少計算機運算資源,因此在進行模態(tài)分析前對刀具刀架零件模型進行了相應的簡化處理,將刀具刀架三維模型導入ABAQUS軟件后生成的刀具和刀架模型如圖6 所示。

2. 2 刀具刀架有限元模型的建立

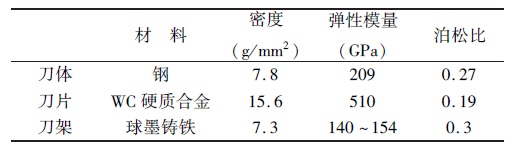

接下來使用ABAQUS 軟件來模擬所建立的刀具刀架模型的模態(tài)分析,在屬性中將刀頭、刀桿和刀架的各項物理特性(如密度、彈性模量和泊松比等)如表3 所列,并參數(shù)輸入到屬性里。

表3 刀具刀架主要的物理參數(shù)表

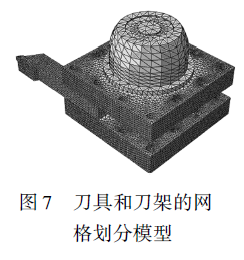

對刀具刀架的三維模型進行網(wǎng)格劃分,選用四面體單元來對主軸進行網(wǎng)格劃分,在進行網(wǎng)格劃分的過程中,一些關鍵的地方需要進行更加細致的網(wǎng)格劃分,這樣才能將分析的結果與真實加工的情況更加貼切。在加工過程中,刀具的刀尖部分受力是最主要的,所以需要更加詳細的來進行劃分,刀架頂部的屬于非受力和變形區(qū)域,所以網(wǎng)格可劃分密度較低,劃分完畢的刀具和刀架的網(wǎng)格劃分模型如圖7 所示。

3.刀具刀架的有限元模態(tài)分析

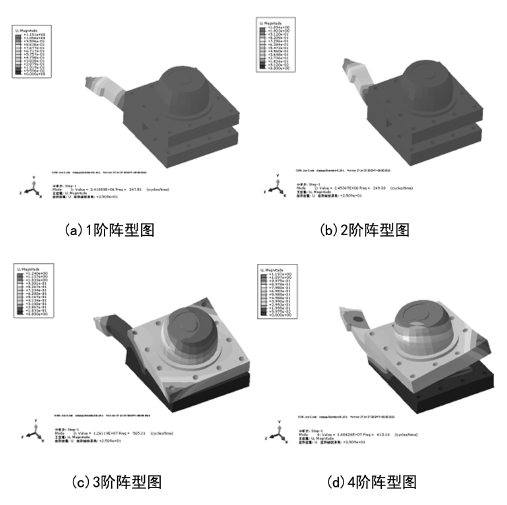

對刀具刀架進行模態(tài)分析,為了與實際的加工工況相一致,在對其進行受力分析的過程中,在刀架的底部施加邊界條件,對其進行約束,以模擬真實加工中的載荷情況。分析完畢后,取前4 階結果,如表4。經(jīng)過分析計算后,所得前4 階的振型圖如圖8。

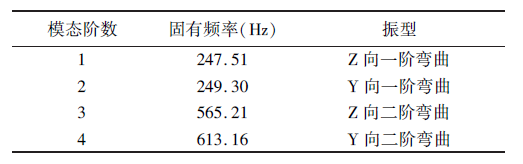

表4 刀具刀架分析結果

通過對以上的頻率進行分析,在第1 階和第2階,刀具的獨立振動較大,從第3 階開始刀具和刀架均發(fā)生比較大的振動,所以在對其進行模態(tài)分析的時候,首先分析較低階的模態(tài)。已知轉速與頻率的關系為:n =60 f,式中,n 為轉速,f 為頻率。處于對安全性能考慮,要求刀具和刀架的最高轉速應低于1 階臨界轉速的75%。從表4 中可得,其1 階的臨界轉速的75%為60×247. 51×0. 75 =11 137. 95 r/ min,而本車床最高轉速為2 500 r/ min,遠遠低于1 階的臨界轉速,說明刀具刀架的設計也是合理的,并能夠避開共振區(qū),保證加工精度。

圖8 前4 階各階的陣型圖

4.結論

介紹了使用ABAQUS 軟件對刀具進行靜力分析,通過刀具的應力、應變和位移云圖的分析對其剛度和強度進行了驗證,同時又對刀具刀架進行了模態(tài)分析,計算了刀具刀架的固有頻率和振型, 并通過對固有頻率和振型的分析, 得到了刀架系統(tǒng)在切削過程中容易發(fā)生共振的頻率范圍,同時也驗證了原有的刀具刀架設計的合理性,為今后進一步的動力學研究提供了依據(jù)。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2025年5月 金屬切削機床產量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2025年4月 金屬切削機床產量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況