1. 機床的選型

汽車及摩托車行業的典型零件-輪轂,對于這類零件往往要進行高效、大批量、高精度的加工,為此開發設計數控輪轂車床十分必要。這類車床要求具有足夠的剛性,因此設計中對主軸、床身、底座、橫梁等部件的剛度要進行合理匹配,從而大大提高整機的剛性,以確保高速運轉時的穩定性。

臥式數控輪轂車床:STC6380,最大切削直徑630 mm,最大切削長度800 mm。

臥式數控輪轂車床:STC5680,最大切削直徑560 mm,最大切削長度800 mm。

立式數控輪轂車床:VTC6030,最大切削直徑600 mm,最大切削高度300 mm,適用于加工16-22英寸輪轂,單主軸,雙刀架。

2. 定位及夾緊方式

2.1 STC6380及STC5680卡盤

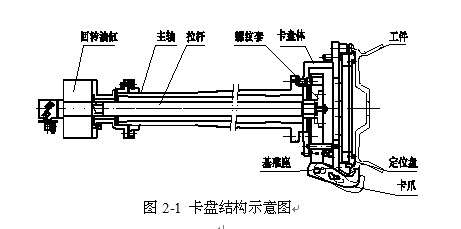

卡盤安裝在主軸的前端,旋轉油缸裝于主軸的后端,兩者通過拉桿連接起來。(見圖2-1)

當旋轉油缸中的活塞向前移動時,卡爪通過卡盤內部的楔形柱塞結構張開,活塞縮回時,卡爪收縮。

旋轉油缸由缸體、旋轉組件、連接板等組成,油缸還裝有“安全鎖機構”能夠在壓力源出現問題而造成供油壓力失常的情況下,維持油缸內部的固定壓力。

卡爪的結構形式必須與所卡的工件形狀相適應,為了保證卡盤安全使用,保持其高精度及使用壽命,對卡盤及油缸的使用及維護都做了一些必要的規定及限制。

專用指形輪轂動力卡盤,技術先進工作可靠,采用輪轂輪唇定位方式,可根據需要配置卡爪,通過更換卡爪可實現15"~22"(STC5680)、15"~24"(STC6380)規格的輪轂加工。

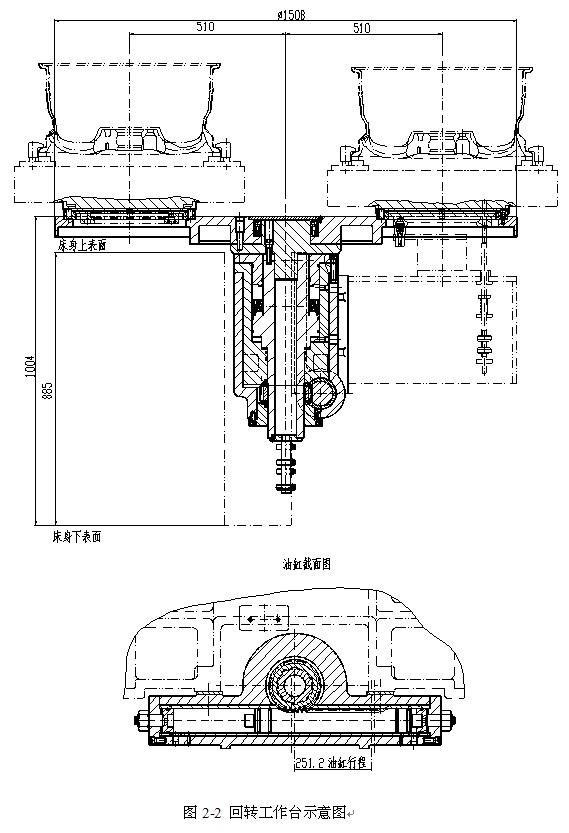

2.2 VTC6030交換工作臺裝置(見圖2-2)

雙工位旋轉工作臺交換裝置,采用液壓升降來實現工作臺與主軸及配氣裝置分離,并通過液壓控制交換裝置180度回轉,工件的卡緊采用氣動控制,工件在上料區由外側卡盤卡緊后由氣鎖鎖緊工件,工作臺旋轉脫離氣源轉到加工區后下落,由主軸卡盤卡緊工作臺送來的輪轂卡盤。在主軸加工工件的同時,另外一個工作臺可實現上下料,節省了上下料的時間,避免了裝卡工件靠近或進入機床內,減少事故的發生。

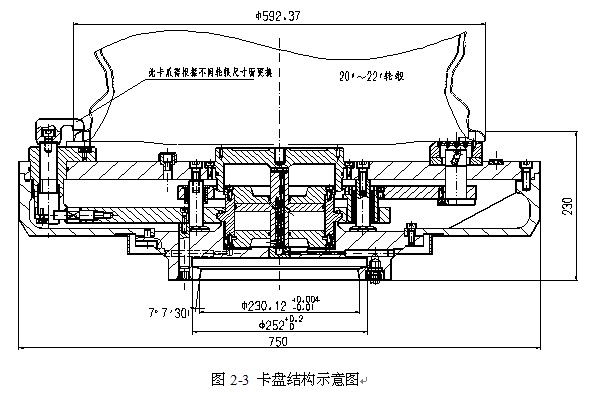

2.3 VTC6030卡盤(見圖2-3)

卡盤采用氣動夾緊,卡持力可按加工需要調整,正常情況下壓力調整在0.6Mpa以上。卡盤安裝在交換工作臺上方的兩端,卡盤體內的氣缸體上下移動時聯結盤帶動卡爪旋轉上升或下降,同時卡緊工件。工件定位在浮動的支撐座上,支撐座可根據加工的零件型號不同,調節支撐座的固定位置,同時更換相應的卡爪。氣缸體分為上下兩個腔,可增強氣缸壓力。

卡爪的結構形式必須與所卡的工件形狀相適應,為了保證卡盤安全使用,保持其高精度及使用壽命,對卡盤及氣缸的使用及維護都做了一些必要的規定及限制。

用于生產需要有兩種夾緊裝置:

第一種,主軸卡具裝置固定在主軸前端,它的功能是卡緊由托盤傳遞過來的卡盤,并使它對準中心,由油缸夾緊,正常情況下壓力調整在1.6~2.0Mpa。

第二種,工件卡盤內外各一個,安放在交換工作臺上,用于夾緊工件。交換工作臺的正反轉用于交換待加工品和已加工完的成品件。

3.刀具的選擇

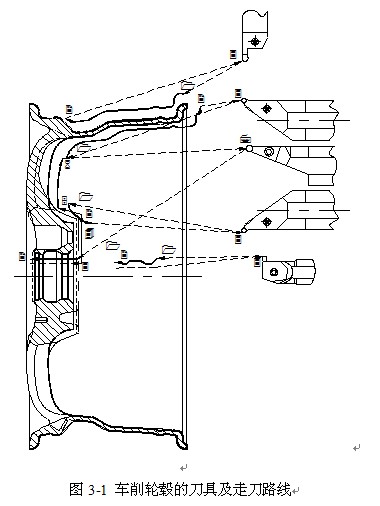

在仿形切削中車削輪廓或錐度時,刀尖角不應超過最大的內仿形角,在刀片側面和工件表面之間至少必須有2度間隙。

考慮切削刃強度最大和加工經濟性最好,在輪轂車削中應盡量選擇圓刀片。

以臥式數控輪轂車床為例介紹選刀及走刀路線(見圖3-1)。

4. 切削用量的選擇

根據以下幾點選擇切削用量:

(1) 機床的剛度

(2) 主軸的最高轉速及最低轉速

(3) 主軸的最大切削扭矩

(4) 輪轂零件的材質、硬度及加工后的表面粗糙度

(5) 刀具的切削參數

鋁合金輪轂:

切削深度推薦值(ap):1mm

進給率推薦值(fn):0.3mm/r

切削速度推薦值(Vc):500r/min

球墨鑄鐵輪轂:

切削深度推薦值(ap):3.5mm

進給率推薦值(fn):0.4mm/r

切削速度推薦值(Vc):150r/min

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com