Ti-6Al-4V 鈦合金大直徑薄壁螺紋加工技術研究

2018-4-27 來源:中國工程物理研究院材料研究所 作者:李建軍 庹 超 田黎明

摘 要: 針對 Ti-6Al-4V 鈦合金大直徑薄壁螺紋車削加工存在較大變形,而且中徑值控制嚴格、表面質量要求高的情況,在加工刀具和進刀方式優選基礎上,利用力學分析和模擬仿真手段完成了工裝的優化設計;通過刀具磨損試驗和切屑形狀研究,確定了適宜的車削加工工藝參數組合;利用螺紋中徑的檢測結果對比分析,確定了較優的螺紋檢測手段,加工出了合格的螺紋。

關鍵詞: 大直徑螺紋;力學分析;加工試驗;中徑檢測

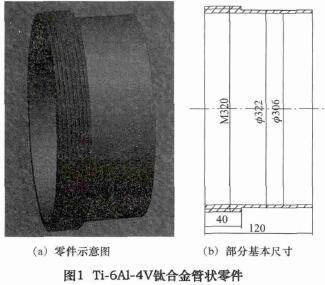

Ti - 6Al - 4V 鈦合金薄壁管狀零件如圖 1 所示,零件的螺紋大徑為 M320,螺距為 4 mm,壁厚僅為3 mm,徑厚比達到 102,而且型面的尺寸和輪廓精度要求較高,螺紋中徑有尺寸控制要求。Ti - 6Al - 4V 鈦合金具有良好的塑性和較強的韌性,且導熱性差,屬于難加工材料,薄壁特點使其在加工過程中變形不易控制。

該鈦合金大直徑螺紋加工技術尚不成熟,但其價格比較昂貴,需要對加工工藝進行優化研究,保證生產合格率。對于該薄壁管狀零件螺紋的車削加工,本文從力學分析和模擬仿真的角度出發完成工裝的設計優化,結合刀具磨損試驗和切屑形狀研究,獲得了合理的切削參數組合,并結合螺紋檢測結果選擇了合適的檢測方法。

1 、進刀方式選擇

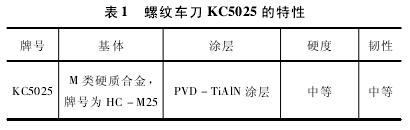

對于 Ti - 6Al - 4V 鈦合金零件的車削加工,因工件材料具有良好的塑性,要求刀具有足夠的強度和韌性,螺紋加工采用肯納公司生產的螺紋車刀 KC5025,特性如表 1 所示。

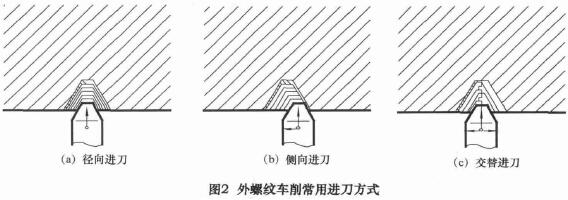

螺紋車削是一種成形車削,由于螺紋車刀與管狀工件成楔形接觸,當切削深度增大時,參與切削的切削刃長度大幅增加。主切削刃和副切削刃同時參與切削,工件材料的強塑性特征使得摩擦系數較大,因此該鈦合金管狀外螺紋加工的車削條件相對較為惡劣。外螺紋車削通常采用以下三種進刀方式( 如圖 2) :

( 1) 徑向進刀: 進刀方式簡單,會產生 V 型切屑,控制難度較大。

( 2) 側向進刀: 單側刃加工,加工刀刃易磨損,使得螺紋牙型精度較差。

( 3) 交替進刀: 沿螺紋牙型兩側面交替進刀,可提高刀具壽命,適用于大螺距螺紋切削,且需要在數控機床上進行特定程序設計。在大直徑螺紋加工的切削試驗中,采用了徑向進刀的方式。

該方式在螺紋車削中最常用,其優點在于:螺紋車刀兩側切削刃所受的軸向切削分力有所抵消,從而可部分地克服車削中因軸向切削分力導致的偏斜現象,并能減小螺紋的牙型誤差。缺點在于: 車刀的兩側切削刃同時參加切削,兩面排出切屑會擠在一起,排屑較為困難; 同時螺紋車刀的受力和受熱情況較為嚴重,刀尖易磨損; 當吃刀量較大時,容易產生“扎刀”現象,既易損壞刀具又影響螺紋的質量。

因此,在徑向進刀方式的螺紋車削中,按照一般的加工工藝原則,吃刀量應逐步遞減,而且針對粗加工、半精加、精加工進行分階段遞減。由于車刀容易磨損,螺紋車削加工中要做到勤測量。

2 、力學分析與工裝設計

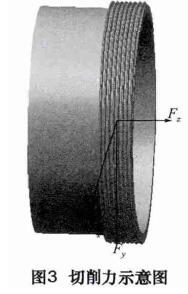

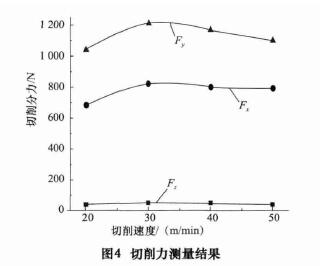

該薄壁管狀螺紋車削加工的切削力較大,各方向上的分力不一樣。利用切削力在線檢測系統可檢測加工過程中 X、Y、Z 三個方向的分力,示意圖見圖 3,結合有限元仿真分析出該管狀零件的受力變形情況,進而通過工裝的優化設計改善了工件的裝夾情況。

2. 1 螺紋車削加工力學分析

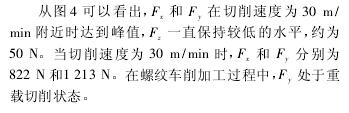

利用牌號 KC5025 螺紋車刀進行切削時,多次用到切削深度 0. 3 mm。在高速切削的情況下,切削熱使的該鈦合金工件可能發生較為嚴重的氧化現象,且加工過程變得比較困難,因此切削速度小于 60 m/min。利用 Kistler9257B 型號的三向測力儀,得到切深 0. 3 mm,切削速度分別為 20、30、40、50 m / min 的條件下的切削分力,如圖 4 所示。

可以說明該工件加工的徑向內部支撐作用還不夠。

2. 2 工裝設計優化

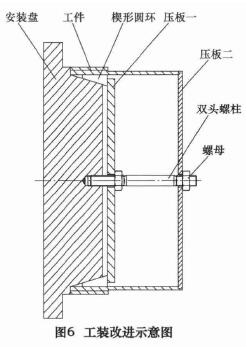

通過力學檢測和加工變形分析得出結論: 該管狀工件的徑向變形較大,在加工過程中需要對內部支撐進行加強。在實際車削加工中,螺紋一端直徑的變形量約為 0. 03 mm,對該結論有一定驗證作用。優化后的工裝如圖 6 所示,安裝盤口部為圓錐面,楔形圓環和壓板一共同作用,使得工件和楔形圓環的接觸狀態較好,能夠保證螺紋加工過程中工件徑向受力均勻,且在不同圓周位置時工件受到楔形圓環的支撐作用。

原有工裝沒有楔形圓環和壓板一,安裝盤口部為圓柱面,裝夾時工件和安裝盤直徑難免有一定間隙,因此會引起殘余應力和加工變形。

圖 6 中的工裝很好地解決了加工變形問題,工件螺紋一端直徑變形量減小為 0. 01 mm。

3、 螺紋車削加工試驗

3. 1 刀具磨損試驗

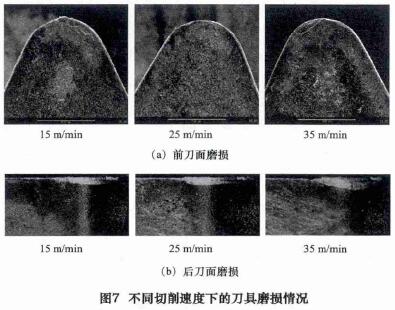

分別選用三種不同的切削速度( 15 m/min,25 m/min,35 m / min) ,按已確定的徑向進刀量切削一個完整的螺紋,然后在掃描電鏡下觀察刀具的磨損。試驗獲得的刀具磨損程度與切削速度的關系見圖 7。

從試驗結果可見,在刀具材料相同的條件下,隨著切削速度的提高,刀具磨損迅速增大。螺紋實際加工過程中切削速度為 35 m/min 時,刀具壽命大約為一個工件的螺紋加工時間,而切削速度稍微降低時,刀具壽命得到提升,螺紋表面質量有一定提升。對于 Ti- 6Al - 4V 鈦合金的螺紋車削加工,選取切削速度30 m / min較為適宜。

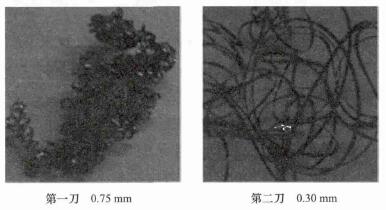

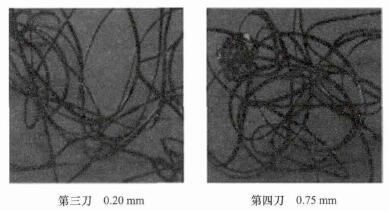

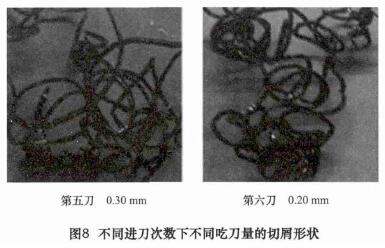

3. 2 切屑形狀研究

通過 Ti - 6Al - 4V 鈦合金外螺紋( M320 mm ×4 mm) 的車削試驗,依次選用了吃刀量為 0 . 75 mm、0. 30 mm、0. 20 mm、0. 15 mm、0. 10 mm、0. 075 mm 等多次走刀完成螺紋加工,圖 9 為在不同吃刀量下的切屑形狀。

可以看出,隨著進刀次數的增加而吃刀量的減小,切屑的變形量先減小后增大。而且當切屑變形較小時,V 形切屑的兩側出現較大的不均勻變形。

因此,該管狀工件的螺紋加工吃刀量選用原則為:粗加工吃刀量 > 0. 30 mm,精加工吃刀量 < 0. 15 mm。通過刀具磨損試驗和切屑形狀的研究,確定了該管狀工件螺紋車削切削參數組合為: 精車切削速度 30m / min,吃刀量為 0. 10 mm,保證了車削加工效率的同時,提高了螺紋加工表面質量。

4 、螺紋檢測方法

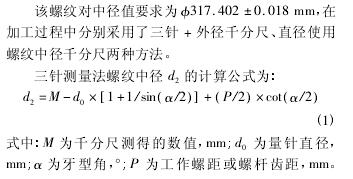

三針測量時,將 3 根直徑相等、尺寸合適的量針放置在梯形螺紋兩側對應的螺旋槽中,用千分尺測量兩邊量針頂點之間的距離 M,再由式( 2) 換算出螺紋中徑值 d2。量針直徑不能過大,必須保證量針截面與梯形螺紋牙側相切,量針直徑過小則會使量針陷入牙槽中。

對于螺紋牙型角是 60°的梯形螺紋,量針直徑d0的最佳值為 d0= 0. 577,P = 2. 308 mm。

在多件該管狀工件外螺紋加工完成后,利用三針+ 外徑千分尺、直徑使用螺紋中徑千分尺兩種方法進行測量,并用高精度三坐標測量機進行復測。其中四組測量結果如表 2 所示。該螺紋檢測實驗表明: 三針加外徑千分尺測量的中徑尺寸誤差較小,而直接用螺紋中徑千分尺測量的中徑尺寸誤差較大,其誤差達到 0. 01 mm。因此,選用三針加外徑千分尺測量的方法較為合理。

5 、結語

通過對 Ti - 6Al - 4V 鈦合金大直徑螺紋加工工藝的研究,得出以下結論:

( 1) 選 用 硬 度 和 韌 性 兼 容 的 涂 層 螺 紋 車 刀KC5025,并采用徑向進刀的方式進刀。

( 2) 利用切削力檢測和有限元仿真分析手段,優化了工裝設計,將螺紋加工過程中直徑變形量從 0. 03mm 減小到 0. 01 mm。

( 3) 螺紋車削加工適宜切削速度為 30 m/min,粗加工吃刀量 > 0. 30 mm,精加工吃刀量 < 0. 15 mm。

( 4) 螺紋檢測手段中,三針法測量的精度比直接使用螺紋中徑千分尺測量的精度高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息