數控機床信息智能采集技術的現狀與趨勢

2018-5-30 來源:南京工程學院機械工程學院 作者:王 龍,王云霞,蔣麒麟,李亞鵬

摘要:數控機床信息采集技術的發展對我國工業的發展具有非常重要的現實意義。首先闡述國內外數控機床信息采集系統的發展歷程和研究現狀,然后歸納總結不同的數控機床信息采集方法,分析比較各種信息采集方法的優缺點,最后展望國內外數控機床信息采集系統的發展趨勢。

關鍵詞:數控機床;信息采集;智能化;發展趨勢

20 世紀 80 年代以來,眾多國家都把先進制造技術的研究和開發作為國家的關鍵技術進行優先發展,涌現出一批有代表性和影響力的制造模式及相關技術體系,有力地推動了制造業的發展。作為一個工業大國,我國的制造業正面臨來自發達國家加速重振制造業與發展中國家以更低生產成本承接國際產業轉移的“雙向擠壓”。在這種嚴峻形勢下,我國唯有加快研發智能制造技術,提高工業化水平,以此來應對傳統優勢減弱的挑戰。傳統的制造業技術正逐步向自動化、信息化技術發展,通過高新技術改造制造業是現代制造業發展的必然趨勢,是企業生存和發展的必要途徑,所以智能制造被越來越多的國家所提出或實施.現代企業制造車間中絕大部分都是數控機床,但由于現有的數控機床種類繁多,并且不具備把內部信息自動輸出的功能,極容易形成“信息孤島”。因此,對數控機床進行數據智能采集是建設數字化車間的一個關鍵環節。通過對數控機床信息采集系統的研發,將會促使企業的辦公、管理和生產趨于自動化、網絡化和智能化,從而達到加強企業管理、減少工作失誤、提高工作效率的目的,對數控機床利用率的提高、企業的發展均有重要意義。研究制造設備數據采集在機床監管的自動化,信息化和我國制造業發展十分重要。

1 、數控機床信息采集系統研究現狀

目前,國內外主要是針對 SIEMENS 系統和FANUC 系統進行數控機床數據采集研究。因為相對于其它系統而言,這兩種系統在實際生產中應用最為廣泛。

國外一般大型數控廠商的數控系統都開發有相應的數據采集系統與之相配套。國內由于數控系統還不是很成熟,目前的研究還主要集中在對國外數控系統的數據采集上,常用的系統整體結構如圖 1 所示.

由于機床的種類非常多,機床的數據采集方法不可能做到完全一致,要實現統一的數據采集,就必須根據機床的不同類型設計出不同的采集方法。目前,數控機床的主要數據采集方式有如下三種。其中,一種是基于標準通信接口的數據采集方式,這種方式中,數控機床的標準通信接口主要是 OPC 接口、RS-232 串口、DNC 接口等接口。當前,大部分數控機床都帶有標準的通信接口,計算機可以直接通過這些接口與數控機床進行信息交換,從而實現對數控機床的數據采集。第二種是基于 PLC ( Programmable LogicControl)控制的數據采集方式,這種方式中,對于車間中一些老式的機床,本身不含有與外部通訊的接口,只能通過機床的電器電路以及機床內部的 PLC 進行機床信號的采集。這些信號可以通過外接 PLC、數據采集卡等硬件來完成。上述基于數控機床電器電路及PLC 的采集方法,在實際應用中并不具有通用性。在現代企業車間,要實現完整的數據采集系統必須將這些方法綜合起來,靈活地運用,這樣才能真正意義上實現企業制造車間的數字化。第三種是基于硬件的數據采集方式,這種方式中,數據是通過采用數字量及模擬量的進行采集,能夠對機床的 I/O 信號進行檢測以此實現對機床狀態的監控。

2 、數控機床信息采集主要方式的對比分析

現在國內外市場上出現了一些對數控機床進行數據采集和監控的系統。現對這些系統的采集方法進行比較常見的數據采集軟件普遍都是數據采集軟件或系統二次開發軟件來進行數據的采集。

2.1 采用標準通信接口進行數據采集方式

(1)基于數控機床的 OPC(OLE for Process Con-trol)接口數據采集文中英文簡稱格式要一致。

西門子系列的高檔系統和 FANUC 系統都可以通過采用 OPC 的方式進行數據采集。巴西圣保羅大學基于機床 OPC 接口,實現對機床的狀態信息采集遠程訪問。德國約翰內斯·海德漢博士公司研制的 Heidenhain 系統中大部分采用以太網對 OPC 接口進行數據采集。中國科學院大學的王帥采用多線程與 OPC 技術作為信息采集的手段,在建立 OPC 客戶程序與數控設備的 DCOM 通訊連接的基礎上對服務器進行數據采集。在采集中只需對 OPC 接口及采集軟件做相應的配置即可,而無需額外添加硬件設備,并且這種方式能采集到機床幾乎所有的狀態信息。浙江大學付林云研發的基于 OPC 的數控機床數據采集系統,通過機床以太網口采集機床信息。南京工程學院李亞鵬通過利用 C# 編寫 OPC 客戶端程序,易控組態軟件作為 OPC 服務器,實現了客戶端程序對易控 OPC 服務器的訪問并且獲取了服務器中的數據,從而實現了數據的實時采集。這種采集方式的優點是采集到數據比較多,缺點是對機床配置要求比較高,老式機床會受到限制。

(2)基于數控機床的 DNC 接口數據采集

這種采集方法主要是通過對機床系統或者電氣電路的特定部位設置采集點,測試出控制電路的電壓信號,通過對照檢測電壓信號的變化,實現機床狀態數據采集的功能。對于自帶 DNC 通訊接口的高檔數控,通過在 DNC 接口外接數據采集卡并運行相應的軟件,實現對數控機床的數據采集功能。通過這種類型的 DNC 外接口,還可以實現對機床加工信息的實時采集和遠程控制,并可以實時機床主軸轉速、進給速度、刀具使用壽命等信息進行采集。日本 mori-seiki 公司研制的 MORI -NET Global Edition 信息采集軟件能夠實現對數控機床的監控及遠程控制等,并把各種加工信息及采集的輔助信息能夠分享或者上傳至網上。南京航空航天大學武國峰通過外接數據采集卡的方式利用 DNC 實現了對數控機床的運行狀態、完工零件等信息的采集。

(3)基于數控機床的 RS-232 串口數據采集

這種采集方法主要是通過 RS-232 串口在數控機床的控制程序里加入特定的宏程序指令,通過對返回的狀態信息,如機床刀具坐標、加工狀態、主軸轉速、進給速度等信息的實時采集。日系數控系統,如 MAZAK ,三菱 M70 系列等采用系統廠商的數據采集軟件進行數據采集,均能采集比較多的數據。大多支持串口編寫宏程序,因而可使用宏程序進行數據的采集。北京華洋宏軟件公司研制的 DNC-NET軟件。該采集方式的優點是適用于老式的機床;缺點是機床輸出的數據類型有限,想要對操作狀態,監控等信息輸出較為困難,尤其是當機床處在非加工狀態時,就不能采集到機床狀態信號。其次,機床輸出數據有延時,不能夠實時顯示機床的運作狀態。并且,采集需要要在加工程序中加入采集指令,程序編制復雜、較為麻煩。因此,宏程序數據采集一般只運用于老式機床數據采集。

2.2 采用 PLC 控制方式對機床的數據采集方式

這種采集方式主要是通過機床的電器電路以及機床內部的 PLC 進行機床信號的采集。如美國Predator Software 軟件技術公司研發的蓋勒普系統MDC(Manufacturing Data Collection & StatusManage-ment)。該系統能夠實現對現場數據進行實時采集,并在分析管理之后,將信息存儲在 Access ,SQL 和Oracle 等數據庫中,能通過數控設備 PLC 進行數據采集,Siemens、Fanuc、Heidenhain 等多種型號控制系統均可被采集。

由于數控機床多用 PLC 控制,在計算機網絡快捷、高效的時代下,PC-PLC 網絡成為數控機床數據采集與監控的一個研究方向。中國計量學院的王國強利用 Siemens PLC 設計監管機床運行,實現對機床信息采集。但是由于數控機床的封閉性,為保證機床的正常工作需要熟悉每一臺機床的 PLC. 實際應用中將很難直接從 PLC 讀取機床的各種信息,這種采集方式的優點是對人機單元沒有要求;缺點是需要對每一臺機床的 PLC 都比較熟悉,以保證機床的正常工作。而且 Siemens 和 FANUC 數控機床自帶的信息采集及檢測軟件價格相對昂貴。

2.3 基于數控機床的硬件數據采集方式

這種數據采集方式是通過采用數字量及模擬量的數據進行采集,能夠對機床的 I/O 信號進行檢測以此實現對機床狀態的監控。南京航空航天大學的徐永樂數控機床信息采集系統以 ARM9 為硬件平臺,通過開發 I/O 接口電路,實現機床側信號到 ARM 端信號的轉換。這種采集方式的優點是不受系統的限制,使用范圍廣;缺點是采集的數據少,當變動程序時,現場線路也將會隨之改動,較為麻煩。

通過對上述三種采集方法的介紹可以得知,每種方法都有各自的優點,但也有其局限性。在選擇方案的時候必須充分考慮機床的型號與所配有的通信接口以及所需要采集的信號種類。

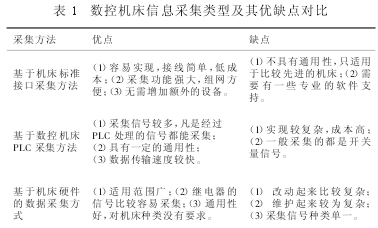

如表 1 所示是對上述幾種信息采集方法的比較.

3 、數控機床信息采集方式的發展趨勢

在工業 4.0 發展和 《中國制造 2025》 的大前景下,國外很多企業對網絡化車間管理和機床信息采集進行了研究開發,如德國 Siemens 公司研制的MCIS (Motion Control Information System )運動控制信息系統采集軟件,丹麥 CIMCO 公司研制的 MDC-Max 6 信息采集軟件,美國上升科技公司研制的extreme DNC 信息采集軟件。相較于國外的機床信息管理系統,國內在這方面還處于起步階段,我國市場上較為成熟的機床采集系統還較少,與國外產品相比仍有許多不足之處。比較有代表性的有北京機床研究所研發的 DNC 系統,北京蘭光創新科技的CIMCO-DNC 系統等,九思易的自動化監控與信息管理平臺等。

德國工業 4.0 等發展策略推動著智能制造,機械制造技術等核心產業的發展變革,影響著制造業的發展趨勢,同時也影響著機床信息采集的發展趨勢,主要發展趨勢為:

(1)提高數控設備利用率,減少了數控設備可加工時間的相對浪費;

(2)通過智能化加工控制,對加工過程中外部變量進行采樣監控,以此來實現加工參數的自動修正與補償。

4、 結束語

我國是一個工業大國,機床信息采集的發展對我國工業的發展有著重要的意義。加快推進機床信息采集技術的研發是今后發展的必然趨勢。與國外相比,我國現階段成熟的信息采集系統還較少,研制出適合國情的數控信息采集系統,能實現資源共享和對數控設備的重組,并能提高數控機床使用效率,這是今后發展的重要趨勢。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com