數控車床主軸溫度場分布檢測與控制措施

2019-5-30 來源:沈陽理工大學 機械工程學院 作者:史安娜 ,曹富榮 ,劉斯妤

摘要:數控車床主軸的熱變形對加工產品的質量和精度有重要的影響,溫度場的分布不均勻是導致熱變形的主要因素。以CAK3665經濟型數控車床主軸為研究對象,應用FLIR紅外熱成像儀測溫技術對車床主軸的溫度場展開測量,分析造成車床主軸的溫度場分布不均勻的熱源,測出隨著車床主軸在中速下連續運轉,各測點的穩定溫度以及溫升變化規律。提出改善溫度場分布不均勻的方案,為后續進行熱分析以及實現數控車床的高速高精密加工奠定基礎。

關鍵詞:數控車床;溫度場;FLIR熱成像儀

引言

數控加工技術向著高可靠性、高速度以及高精度的方向快速發展,現代制造行業對數控機床的加工速度、加工效率的要求越來越高。改善車床的熱特性,成為制造業發展中最重要的研究課題之一。數控車床產生的熱變形,是因為車床的溫度升高而造成車床部件會膨脹或者變形,從而導致刀具與工件之間的相對位移產生變化。熱誤差是高精度、高速機床的最大誤差源,約占總誤差的70%左右。主軸作為高檔數控車床的最重要零部件之一,主軸的熱變形主要是由主軸的溫度場分布不均勻所導致的,對數控車床主軸的溫度場進行測試,對后續進行熱變形分析,提高車床的加工精度、加工效率顯得尤為重要。

以CAK3665數控車床主軸為研究對象,對主軸熱穩定后的整體溫度變化以及分布數據進行測試,并提出改善由于熱源所造成的主軸溫度場分布不均勻的方案。直接對改善車床主軸的熱特性提供了依據。

1、數控車床主軸的熱源

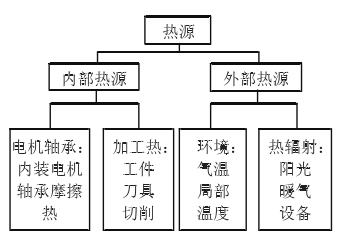

在正常工作的情況之下,數控車床的主軸受到內、外熱源的作用,這些熱源都不是恒定的,內部熱源與外部熱源的分類如圖1所示。由于主軸上各零件的機構、材料、形狀都不盡相同,受熱性能也不相同;在結合面處的每個連接件之間有不相同的表面傳熱情況以及一定的熱阻等因素,使得數控車床主軸表面產生了一個多變、復雜的溫度場。在形成的溫度場作用的影響之下,主軸上每個零部件材料所生成的熱應力與熱位移隨著零部件的形狀、支承的方式以及材料本身的物理屬性的不同而不同,這樣,主軸的熱變形問題將變得更為復雜。

對主軸部件的加工精度起著最重要影響作用的因素不是溫升,而是主軸上溫度場的分布,其實是指溫度的梯度與溫度場相對于主軸的對稱性分布。雖然主軸部件的溫升比較高,但是,其溫度場的分布比較均勻,主軸系統每個點上的溫差比較小,主軸上溫度的梯度也很小,這樣,由溫升引起的誤差很小。但是,即使主軸系統的溫升很小,而主軸上每個點的溫度場分布不對稱或者是各個點的溫差比較大,這樣,所導致的加工誤差也會很大。

圖1 內外熱源分類示意圖

2 、FLIR紅外熱成像儀測溫

紅外測溫為非接觸式測量,不改變被測量介質的溫度場,并且可以對移動物件的動態溫度進行測量。紅外測溫的缺點為,在1000℃以下進行測量時,溫度誤差較大。但是,對于運行中的機床進行測量,尤其是指對旋轉部件的溫度檢測,這種非接觸式的測溫方式是最為合適的。

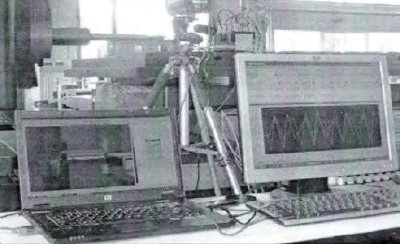

利用熱成像儀來檢測物體輻射單元的輻射能量。利用斯蒂芬.玻爾茲曼定律來求輻射單元的表面溫度,被測物體表面的輻射能量被紅外線熱像儀轉化成為視頻可見的圖像,通過光掃描機構,紅外探測器進行探測輻射單元的輻射能量,并且將輻射單元的輻射能量轉化成為電子視頻信號,再經過信號的處理,能夠顯示出可見的圖像。熱像圖用來表示被測量表面的二維輻射能量場以及所對應的物體表面的溫度分布場。

在測量之前確定的參數有:被測量物體表面的發射率ε,被測量物體和熱成像儀檢測元件之間的距離Dobj,被測量物體周圍的溫度或者環境反射溫度Trefl,及其大氣溫度Tatm。

斯蒂芬.玻爾茲曼定律:

3、實驗檢測

以沈陽機床集團CAK3665經濟型數控車床主軸為研究對象,進行測試該機床主軸的溫度場分布以及溫升變化規律。CAK3665數控車床的整體結構示意圖如圖2所示。

圖2 CAK3665數控車床整體圖形

機床在冷態下開始試驗,環境溫度為22℃,相對濕度為50%,由于主軸采用鑄鐵材料,其傳播率為1.00,反射率為0.637,熱成像儀與發熱點的距離為2,滿足在試驗前12小時之內沒有工作,試驗時不準機床中途停車。

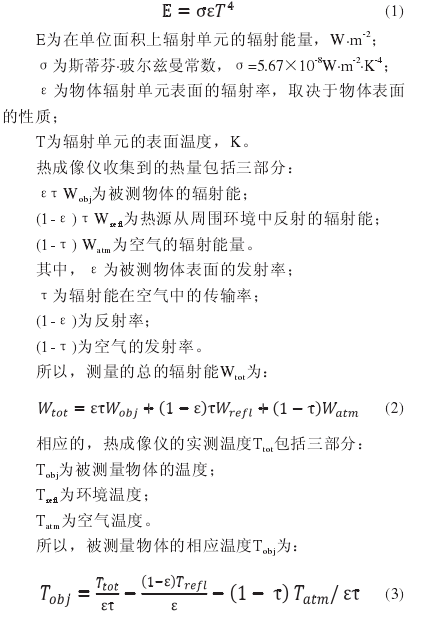

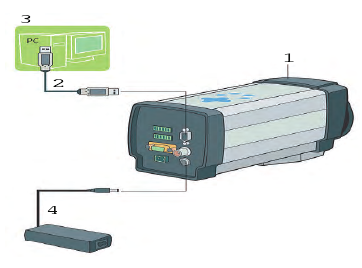

利用FLIR熱成像儀作為本試驗主要的儀器設備,在數控車床主軸前后軸承以及其他主要熱源處布置測點,實驗時直接對各測點進行測量即可,該機床主軸的最高轉速為4000r/min,應采用2000r/min的轉速對數控車床主軸的溫度場進行測試,可保證機床在高速運行時絕對安全,并通過軟件的處理轉換為實際的溫度值。在主軸運轉時,運用熱成像儀對主軸進行定期拍照,記錄每一時刻的主軸溫升熱場,測得每一時刻各測點的溫度值,溫度測試系統的連接圖如圖3所示,其中,1為紅外熱像儀,2為火線,3為運行數據釆集及處理軟件的PC機,4為電源模塊。測試現場的圖片如圖4所示。

圖3 溫度測試系統連接示意圖

圖4 測試現場照片

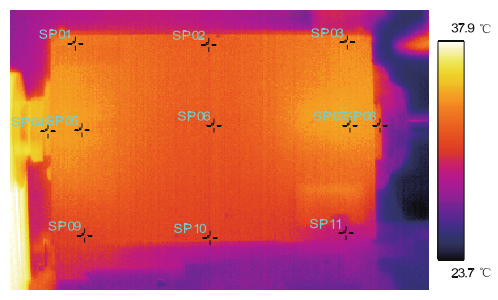

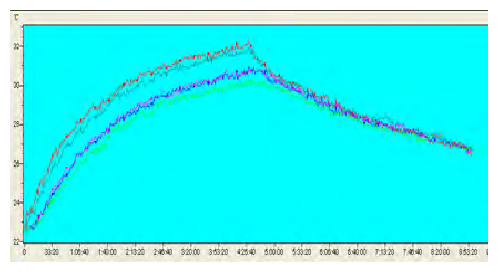

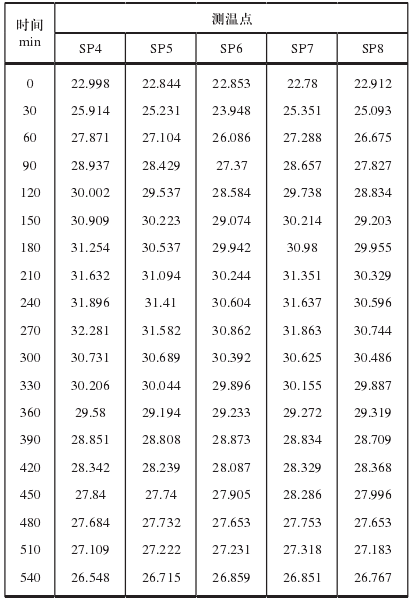

主軸總共運行540min,當主軸連續轉動270min時達到熱穩定狀態,在該狀態下主軸的溫度場分布如圖5所示。以最終主軸前后軸承處的最高溫升作為考核的指標,車床主軸在中速下連續運行270min,主軸軸承溫升測量結果如表1所示。主軸在轉動過程中各個測量點的溫度時間變化曲線如圖6所示。

圖5 熱成像儀測量的溫度分布

圖6 溫度變化曲線

4、實驗結果分析

通過以上實驗,得出了數控車床主軸溫度分布圖,以及溫度隨時間的變化規律,由圖5可知,由于熱源的作用,使得整個溫度場的分布不均勻,在前后軸承及法蘭盤所在位置處的溫度比其他地方高,主軸后軸承處的溫度比前軸承處的高,主軸后軸承法蘭盤處的溫度也比前軸承法蘭盤處的高,主軸頭部將有翹曲的趨勢,嚴重影響機床加工精度。由圖6知,從冷態下開始試驗,車床主軸總共運行540min,在前270min運行的過程中,隨著車床主軸的運轉,各測點的溫度逐漸升高,當車床主軸連續轉動270min時達到溫升穩定,各測點的溫度值將不再隨著主軸的運轉而增加,后270min停車冷卻,各測點的溫度逐漸降低。由表1可知,當車床主軸連續轉動270min時,各測點的溫度值將趨于穩定,此時,SP4(后軸承法蘭盤)處的溫度值為32.281,SP5(后軸承)處的值是31.582,SP8(前軸承法蘭盤)處的溫度值為30.744,SP7(前軸承)處的溫度值是31.863,由此得出前軸承法蘭盤處的最高溫升為7.8,后軸承法蘭盤處的最高溫升為9.3。

5、改善溫度場分布不均勻的措施

主軸的熱變形主要是由主軸的溫度場分布不均勻而導致的,而溫度場的分布不均勻是由主軸的冷源與熱源的綜合作用所引起的。綜合以上實驗測試的結果,提出以下措施:

1)選擇合適的軸承支撐系統。使得主軸兩端的軸承熱變形基本一致,避免主軸發生翹曲。

2)改善冷卻與散熱條件。用循環水、循環冷空氣等方法對主要的發熱體進行冷卻,以便帶走主軸上的熱量,從而減小主軸的熱變形量。

3)均衡溫度。在主軸結構中,通過對主軸各部位的溫度快速均衡,使得溫度較高位置的熱量快速的傳到溫度較低的位置,以便達到熱量與變形的平衡。

4)改善主軸結構。將主軸設計對稱結構,以便在溫升較大時,主軸各個部位所發生的變形平衡,減小加工誤差。

表1 主軸軸承在中速下不同時間內的溫升測量結果

設計到仿真優化過程。通過數字化工廠仿真平臺,可直觀地觀察機器人在工作過程中運動狀況,對機器人及設備的運動軌跡進行建模仿真,并對整體生產線進行節拍優化,很好地指導生產實際,極大提升工程設計人員的設計效率,減輕設計人員的工作強度,縮短工藝規劃時間,優化生產布局,避免機器人與設備間的干涉情況,減少不必要的浪費。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息