【數(shù)控機(jī)床應(yīng)用】 雙線蝸桿在臥式車床的切削和加工技巧

2020-12-18 來(lái)源:中地裝張家口探礦機(jī)械有限公司 作者:錢寶國(guó)

摘要:為解決雙線蝸桿在普通臥式車床加工難的實(shí)際情況,本文針對(duì)蝸桿的導(dǎo)程大、齒形深、分線難等特點(diǎn),從刀具的選用、刃磨、機(jī)床的調(diào)整、加工技巧及測(cè)量方法等方面做了全面闡述,制定了合理有效的加工方案,并取得了良好的效果。

數(shù)控機(jī)床的應(yīng)用大大提高了生產(chǎn)效率,降低了工人的勞動(dòng)強(qiáng)度,但是在單件加工和配件生產(chǎn)時(shí),臥式車床又以其快捷、方便及可控性強(qiáng)而備受青睞。因此數(shù)控機(jī)床始終無(wú)法完全取代臥式機(jī)床。本文將重點(diǎn)介紹雙線蝸桿在臥式車床上切削的加工技巧。蝸桿蝸輪傳動(dòng)常用于減速運(yùn)動(dòng)的機(jī)械傳動(dòng)機(jī)構(gòu)中,蝸桿蝸輪的兩軸相互交叉垂直,蝸桿轉(zhuǎn)動(dòng)帶動(dòng)蝸輪轉(zhuǎn)動(dòng),因此蝸桿各部分尺寸的精度等級(jí)要求嚴(yán)格,齒形符合圖樣,表面粗糙度值小,徑向圓跳動(dòng)更不得大于公差范圍。且雙線蝸桿要求其螺旋線沿軸向等距分布來(lái)增加蝸桿的耐磨性和使用壽命,所以雙線蝸桿的分線精度尤為重要。由于蝸桿的螺紋升角較大,這在生產(chǎn)中受到了很大的限制,筆者通過(guò)多年生產(chǎn)一線的實(shí)踐工作,得出了一些有利于切削的加工技巧。

1. 車削蝸桿刀具的刃磨和裝夾

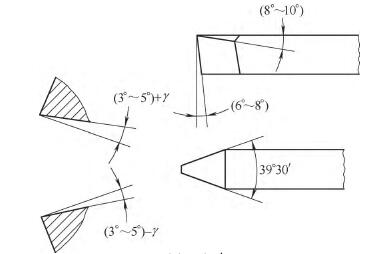

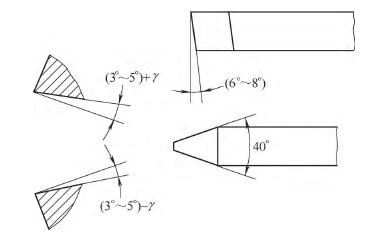

在車削中 ,由于蝸桿的螺距大、齒型深及切削面積大,因此車削蝸桿刀具必須刃磨合理,裝夾正確。蝸桿車刀一般選用切削刃鋒利、韌性好且耐沖擊的高速鋼材料車刀,在刃磨時(shí)一定要保證車刀的刀尖角度及兩側(cè)刀刃光潔平整。雙線蝸桿分軸向直廓蝸桿和法向直廓蝸桿,蝸桿的粗車刀(見(jiàn)圖1)徑向后角一般為 6°~ 8°,縱向前角為8°~10°,刀頭寬度應(yīng)小于齒根槽寬,兩切削刃之間的夾角略小于兩倍齒形角,這樣有利于增加車刀的強(qiáng)度,使排屑通暢。蝸桿精車刀左右切削刃的夾角必須等于兩倍齒形角。車削軸向直廓蝸桿的精車刀(見(jiàn)圖2)其順走刀方向的后角為3°~5°,相應(yīng)加上螺紋升角,其背走刀方向后角為3°~5°, 必須相應(yīng)減去螺紋升角,縱向前角為0°,這樣可獲得較高的齒形精度和較低的表面粗糙度值。

圖1 粗車刀

圖2 精車刀

裝夾刀具采用水平裝刀法,通常采用萬(wàn)能角度器找正車刀刀尖角位置,如出現(xiàn)偏差,可轉(zhuǎn)動(dòng)刀架或重新裝夾,來(lái)調(diào)整刀尖角位置。車削法向直廓蝸桿的精車刀兩側(cè)后角相等,均為3°~5°,縱向前角為0°,這樣加工精度最高。但裝刀時(shí)必須用可轉(zhuǎn)動(dòng)式刀桿裝夾車刀,裝夾刀具采用垂直裝刀法,把可轉(zhuǎn)動(dòng)式刀桿的零位刻度線對(duì)準(zhǔn)基線,然后裝正車刀刀尖角,使其高于車床主軸軸線0.5mm左右并堅(jiān)固,再根據(jù)螺紋升角的大小來(lái)確定車刀轉(zhuǎn)過(guò)的角度。

2. 工件的裝夾和機(jī)床的調(diào)整

因蝸桿的齒型較深、導(dǎo)程較大,這就要求在裝夾工件時(shí)蝸桿與卡盤(pán)之間的距離應(yīng)合理選擇,如過(guò)小,車削時(shí)車刀容易碰到卡盤(pán),過(guò)大會(huì)減弱工件的剛性,造成切削時(shí)的“扎刀”或“讓刀”等不利于加工的因素。卡盤(pán)卡量不要過(guò)長(zhǎng),卡位要放在外徑較大的部位以加大卡盤(pán)對(duì)工件的夾緊力。

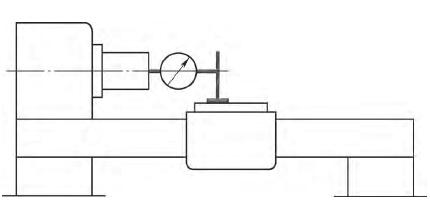

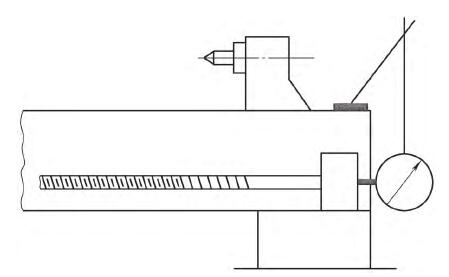

粗車采用夾一端、頂一端,目的是為了增加工件的剛性,使其能夠承受較大的切削力矩。精車采用兩頂并用死頂尖來(lái)保證工件的基準(zhǔn)統(tǒng)一原則,最大限度地一次裝夾加工出多個(gè)外圓和端面。在車削蝸桿前,為保證加工精度要先調(diào)整好主軸和絲杠的軸向竄動(dòng)。調(diào)整主軸軸向竄動(dòng)的方法是把短檢驗(yàn)棒插入主軸錐孔,檢驗(yàn)棒中心孔內(nèi)放一鋼珠,將百分表架固定在滑板上,百分表測(cè)量頭壓在鋼球上,主軸緩慢轉(zhuǎn)動(dòng),測(cè)得百分表讀數(shù)的最大差值就是主軸的軸向竄動(dòng)誤差,如圖3所示。調(diào)整絲杠軸向竄動(dòng)的方法是將鋼珠放入絲杠中心孔內(nèi),讓開(kāi)合螺母在絲杠中段處閉合,旋轉(zhuǎn)絲杠,百分表讀數(shù)的最大差值即為絲杠的軸向竄動(dòng)誤差,如圖4所示。調(diào)整所有滑板鑲條的松緊度,增大移動(dòng)時(shí)的摩擦力,減小滑板竄動(dòng)的可能性,防止切削時(shí)出現(xiàn)“扎刀”現(xiàn)象。

圖3 檢測(cè)主軸的軸向竄動(dòng)

圖4 檢測(cè)絲杠的軸向竄動(dòng)

為保證分線的精度 , 必須校對(duì)小滑板的有效行程對(duì)床身導(dǎo)軌的平行度,其方法是利用已車好的工件外圓(其錐度應(yīng)在0.01m m/100m m范圍以內(nèi)),將百分表安裝在刀架上,使百分表測(cè)量頭在水平方向與工件外圓接觸,手搖小滑板觀察百分表針,使其不超過(guò)0.01mm/100mm,則機(jī)床調(diào)整完成。

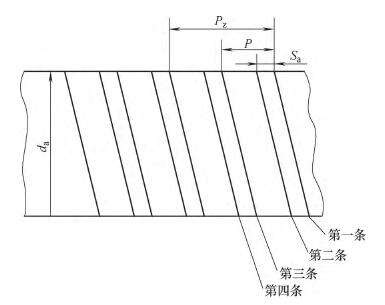

3. 蝸桿的切削方法

車削時(shí)應(yīng)采用開(kāi)正反車切削,粗車時(shí)為提高生產(chǎn)效率,要選用大的切削用量和切削深度,減少停車測(cè)量的次數(shù),應(yīng)在蝸桿表面劃出4條螺旋線,如圖5所示。首先將小滑板刻度調(diào)整零位,用三角螺紋車刀在蝸桿部位表面上車出一條很淺的螺旋線,用卡尺校驗(yàn)其導(dǎo)程,正確后再將小滑板向前位移一個(gè)齒頂寬的距離,在蝸桿部位表面車出第二條很淺的螺旋線。再向前移動(dòng)小滑板使其位移一個(gè)螺距減去齒頂寬的距離,車出第三條螺旋線,再向前移動(dòng)小滑板位移一個(gè)齒頂寬的距離,車出第4條螺旋線,最后是以小滑板零位向前移動(dòng)兩個(gè)螺距,校驗(yàn)刀尖是否與第一條螺旋線重合,以確定螺距和分線是否正確,如不重合說(shuō)明螺距或分線不正確,找出原因并解決。確定分線正確后裝夾刀具移動(dòng)小滑板使蝸桿車刀至劃好的螺旋槽內(nèi),開(kāi)始粗車蝸桿。眾所周知,在蝸桿加工中切削深度越大,切削面就越大,切削力增大,切削就越困難,極易產(chǎn)生打刀現(xiàn)象,如果采用分層左趕刀法,就能有效避免這個(gè)現(xiàn)象。粗車時(shí)先用直進(jìn)法車削一定的深度,再左右趕刀至兩邊所劃的螺旋線,然后再往深車削,直至加工達(dá)到深度尺寸,第一條螺旋槽粗加工完成,把車刀移至第二條所劃的螺旋槽內(nèi),按加工第一條的方法加工第二條螺旋槽并留0.2~0.4mm的精車余量,則蝸桿粗車完成。精車時(shí)應(yīng)采用兩頂?shù)难b夾方法,將小滑板刻度調(diào)整零位,先加工第一條螺旋槽的底徑達(dá)到深度后,向前趕刀切削螺旋槽的左側(cè)面,使其表面整體切削后,記住中滑板刻度。移動(dòng)小滑板加工另一條螺旋槽的底徑,用直進(jìn)法切削使中滑板刻度與精車第一條螺旋槽的刻度相同,然后向前移動(dòng)小滑板車削左側(cè)面,直至小滑板向前移動(dòng)為一個(gè)螺距(也可在小滑板上壓一塊百分表,根據(jù)百分表的讀數(shù)值來(lái)確定小滑板的移動(dòng)量,以保證分線的精度更高),則蝸桿螺旋槽的左側(cè)面加工完畢。然后以同樣方法加工螺旋槽右側(cè)面,這樣就能清除分線或趕刀時(shí)所產(chǎn)生的誤差。

用高速鋼車刀精車蝸桿時(shí)要低速車削,由于切削深度和切削面積大,加工中極易產(chǎn)生“啃刀”現(xiàn)象,所以應(yīng)仔細(xì)觀察切削情況,合理選擇切削用量,避免三面吃刀。控制主軸低速旋轉(zhuǎn)要采用“晃車”的方法,通常也叫“抖車”,即開(kāi)車瞬間就停車,利用主軸轉(zhuǎn)動(dòng)的慣性,但不能停住,用腕力控制離合器手柄反復(fù)開(kāi)車、停車,這樣可以有效地避免刀、啃刀”現(xiàn)象,使蝸桿的尺寸精度及表面粗糙度達(dá)到理想的效果。同時(shí)在切削中,切削液的正確選擇可以減小切削變形,降低切削力,提高刀具壽命。粗加工時(shí),為了降低切削溫度,一般選用以冷卻性能為主的切削液,如3%~5%的乳化液或合成切削液。精加工時(shí),為保證表面粗糙度,提高加工精度,一般選用以潤(rùn)滑性能為主的切削液,如極壓切削油或高濃度的極壓乳化液。

4. 蝸桿的測(cè)量方法

蝸桿的測(cè)量一般用齒厚測(cè)量法,即用齒厚游標(biāo)卡尺測(cè)量蝸桿中徑齒厚。測(cè)量前先計(jì)算出蝸桿中徑處的法向齒厚值和一齒的一個(gè)面與另一齒的相反面中徑處的距離,即相鄰兩齒中徑處的法向距離值。在半精車和精車的切削過(guò)程中要隨時(shí)停車測(cè)量,根據(jù)測(cè)量結(jié)果計(jì)算出分線和齒厚的誤差,通常會(huì)出現(xiàn)以下4種情況。

1 )第一種:測(cè)得兩齒厚相同,相隔兩組面的法向距離相同,這說(shuō)明分線和齒厚均正確。可根據(jù)測(cè)得尺寸與計(jì)算尺寸的差值,分別車削兩槽內(nèi)的相同面,去掉多余量,按精車蝸桿的方法加工至中徑處的法向齒厚,符合圖樣要求。

2 )第二種:測(cè)得兩齒厚不相同,相隔兩組面的法向距離相同,則說(shuō)明分線正確,齒厚不正確。分別車削較厚齒的兩側(cè)面,切記去掉的多余量為兩齒厚差值的一半,保證齒厚相同后,出現(xiàn)第一種情況,然后利用第一種方法保證最后尺寸。

3 )第三種:測(cè)得兩齒厚相同而相隔兩組面的法向距離不相同,說(shuō)明分線偏差而齒厚正確。則車削齒厚游標(biāo)卡尺測(cè)量?jī)擅娉叽缰递^大的兩個(gè)面。切記分別車掉與另一較小尺寸差值的一半,保證相隔兩組面的法向距離相等,則出現(xiàn)第一種情況,仍利用第一種方法車削保證最后的尺寸要求。

4 )第四種:測(cè)得兩齒厚不相同且相隔兩組面的法向距離也不相同,說(shuō)明分線和齒厚均不正確。則車削較厚齒的一個(gè)面且這個(gè)面是測(cè)量相隔組兩面距離尺寸較大時(shí),齒厚游標(biāo)卡尺卡爪所接觸的那個(gè)面。在車削測(cè)量時(shí),將會(huì)得到一組尺寸相等,即兩齒厚相同或相隔兩組面法向距離相同,則會(huì)出現(xiàn)第二種或第三種情況,此時(shí)就可以按照上面的方法進(jìn)行加工,直到保證尺寸。

圖5 蝸桿切削劃線

以上幾種情況是在測(cè)量法向齒厚尺寸和相隔兩面之間法向距離的分線尺寸都大于或等于其圖樣要求尺寸完成加工要求的,如果測(cè)得的尺寸有一個(gè)尺寸小于其圖樣要求尺寸,則說(shuō)明蝸桿已經(jīng)作廢,不可以再進(jìn)行加工。

5. 結(jié)語(yǔ)

實(shí)踐證明,此加工方法不僅可以用來(lái)加工雙線蝸桿,改變刀具的角度和形狀,也可以用來(lái)加工雙線梯形螺紋。因此,生產(chǎn)中積累的一些小發(fā)明、小改進(jìn)是達(dá)到生產(chǎn)目的和保證產(chǎn)品質(zhì)量非常

有效的方法,在行業(yè)中具有極強(qiáng)的可選用性和推廣性。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別