摘要:葉輪加工是當今多軸聯運數控加工最常見的實例,也是數控加工的難點之一。本文詳細地介紹了葉輪加工的全過程及加工過程的注意事項,為復雜產品的模型建立和多坐標數控編程提供了設計思路和方法。

關鍵詞:UG;整體葉輪;多軸加工

作為動力機械的關鍵部件,整體式葉輪廣泛應用于航天航空等領域,其加工技術一直是制造業中的一個重要課題。葉輪的加工質量直接影響整機的動力性能和機械效率,數控加工是目前國內外廣泛采用的加工整體三元葉輪的方法。整體葉輪的加工難點主要表現在: ①三元整體葉輪的形狀復雜,其葉片多為非可展扭曲直紋面。②整體葉輪相鄰葉片的空間較小,而且在徑向上設有半徑的減小通道越來越窄,因此加工葉輪葉片曲面時除了刀具與被加工葉片之間發生干涉外,刀具極易與相鄰葉片發生干涉。③刀位規劃時的約束條件多,自動生成無干涉刀位軌跡較困難。前國外一般應用整體葉輪的五坐標加工專用軟件,如美國NREC公司的MAX25,MAX2AB 葉輪加工專用軟件等。目前,我國大多數生產葉輪的廠家多數采用國外大型CAD /CAM軟件,如UG NX、CATIA、MasterCAM等來加工整體葉輪。本文選用目前流行且功能強大的UG NX 對復雜曲面整體葉輪進行加工仿真研究。

1.整體葉輪數控加工工藝

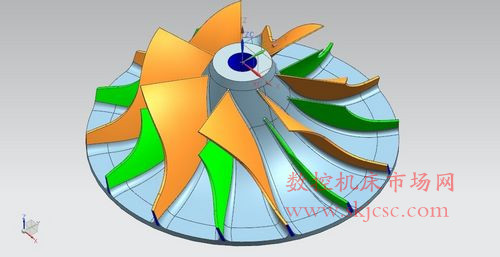

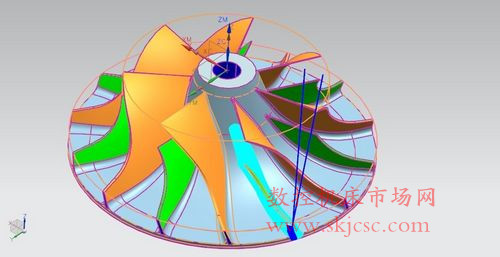

根據葉輪的幾何結構特征和使用要求(如圖1) ,其基本加工工藝流程為: ①在鍛壓鋁材上車削加工回轉體的基本形狀; ②外型整體粗加工; ③流道粗加工; ④葉片精加工; ⑤對底部倒圓進行清根。

圖1 葉輪幾何結構特征

2.機床準備

DMU- 100T 是從德國DMG 公司引進的一臺全閉環五軸聯動數控加工中心, 采用主軸擺動+圓工作臺旋轉結構。行程參數為: X軸1080mm, Y軸710mm, Z軸710mm, A軸(主軸擺動)360°, C 軸( 工作臺旋轉)360°。該機床具有轉速高、聯動結構穩定性高、五軸聯動技術成熟的特點。機床控制系統采用HEIDENHAIN iTNC 530 系統。利用UG/Post Builder 軟件構建DMU-100T機床專用的后處理。

3.刀具的選擇

為提高加工效率,在進行流道開粗和流道半精加工過程中盡可能選用大直徑球頭銑刀,但是也要注意使刀具直徑小于兩葉片間最小距離;在葉片精加工過程中,應在保證不過切的前提下盡可能選擇大直徑球頭刀,即保證刀具半徑大于流道和葉片相接部分的最大倒圓半徑。在對流道和相鄰葉片的交接部分進行清根時,選擇的刀具半徑小于流道和葉片相接部分的最小倒圓半徑。

4. 數控編程

4.1 粗加工

粗加工是以快速切除毛坯余量為目的,其考慮的重點是加工效率,要求大的進給量和盡可能大的切削深度。以便在較短的時間內切除盡可能多的余量,粗加工對表面質量的要求不高,因此,提高粗加工效率對曲面加工效率及降低加工成本具有重要意義。在UG加工狀態下,在"創建操作"對話框中,選擇類型"MIL-CONTOUR"建立機床控制操作,再選擇子類型"CAVITY-MILL" 型腔銑。這是三軸聯動的粗加工模式,選用直徑為25R5的圓角銑刀加工,切削方式采用" 跟隨周邊",背吃刀量的0.6mm,刀具與刀具之間的步距為刀具直徑的65%,部件側面與底面留余量0.5mm。其刀具路徑如圖2所以示。

圖2 整體粗加工路徑

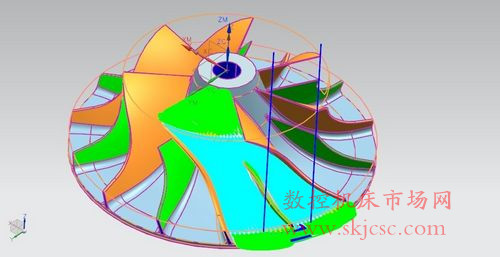

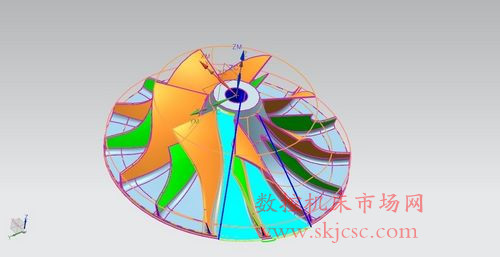

4.2 開槽與擴槽

葉片扭曲且包角較大, 刀具要在通道內要合理擺動,使得刀具盡可能地接近葉片的兩側面而又不過切輪廓及輪蓋, 采用通常的刀軸驅動方法很難實現。刀軸插補( ToolAxis Interpolation) 這一功能對于葉輪通道加工非常有用,它通過在葉片與輪廓的交線上定義一系列的矢量以控制刀軸, 輪廓面上其余刀具位置點的刀軸矢量由U、V 雙向線性插值或樣條插值獲得。這樣, 刀軸能很好地按照加工的需要而得到控制, 在不過切的情況下, 最大限度地減少葉片面與輪廓之間的殘留區。邊界矢量的定義是一個十分細致的工作, 其基本原則是: 避免刀軸的突變, 保證刀軸平滑變化。在創建操作對話框中,選擇類型"mill_multi_zxis" 多軸銑加工操作建立模板,選擇"VARIABLE_CONTOUR"子類型變軸銑。幾何體選擇整體葉輪,為了避免有過切現象,選擇流道兩側的面為干涉檢查面,選擇驅動方式為"表面積",刀軸選擇" 垂直于驅動體",選用直徑為6mm的球刀加工,選擇多重深度切削,步進方式采用增量式,增量值為0.5mm,部件留余量為0.3mm。加工時需要考慮進刀退刀的問題,在非切削參數設置界面,選擇"傳遞/快速"區域之間下拉條中定義好逼近、離開、移刀運動的設置,其中"安全設置"設置為"球"半徑選擇250mm. 生成的刀具路徑如圖3所以示。用刀路變換命令加工其余流道曲面。

圖3 流道粗加工路徑

4.3葉片精加工

SWARF方法也叫側刃或表面驅動法, SWARF驅動刀軸隨葉片直紋面的U向或V向連續變化, 刀具底部接觸輪廓面。側面接觸葉片表面形成單條刀路, 從而實現葉片的精加工。

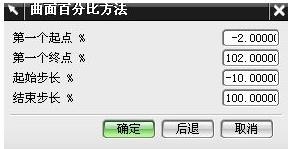

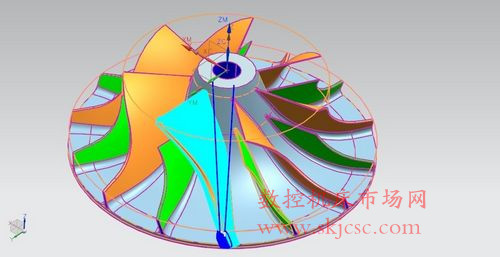

在創建操作對話框中,選擇類型"mill_multi_zxis" 多軸銑加工操作建立模板,選擇"VARIABLE_CONTOUR"子類型變軸銑。選擇驅動方式為"表面積",為了加工到位,設置曲面百分比方法如圖4所示。刀軸選擇"側刃驅動",切削模式選擇單向。選用直徑為20mm的球刀加工,部件留余量為0。產生的刀路路徑如圖5所示,用刀路變換命令加工其余葉輪曲面。

圖4 曲面百分比設置

圖5主葉片精加工路徑

圖6 分流葉片精加工路徑

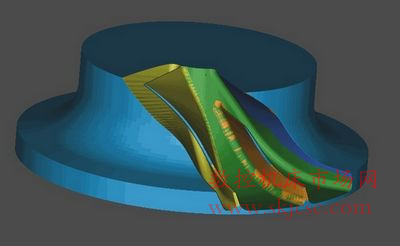

4.4流道精加工

同樣選擇類型"mill_multi_zxis"多軸銑加工操作建立模板,選擇"VARIABLE_CONTOUR"子類型變軸銑。幾何體選擇整體葉輪,為了避免有過切現象,選擇流道兩側的面為干涉檢查面,選擇驅動方式為"表面積",刀軸選擇"插補"步進方式采用"殘余波峰高度",殘余高度為0.005,選用直徑為6mm的球刀加工。產生的刀路路徑如圖6所示,用刀路變換命令加工其余流道曲面。

圖7 流道精加工路徑

4.5 模擬加工仿真

UG系統自帶有三種類型的五軸機床,本論文選用其中的回轉/擺動型機床進行虛擬仿真加工,旋轉軸是A軸,轉臺旋轉軸是C軸。通過機床導航器調入機床組件和刀具組件,葉輪零件安放在轉臺上面即可進行加工仿真如圖7所示。

圖8 模擬加工結果

4.6 機床加工

通過模擬仿真加工檢查零件加工過程中機床是沒有任何碰撞、過切現象,可以在機床實際加工,通過機床完整的加工出零件如圖所示。

圖9 加工過程中的零件 圖10 加工好的零件

5.結論

本文利用UG NX軟件對整體葉輪進行了加工仿真,合理選擇了加工使用的刀具和機床,并針對流道和葉片的幾何特征確定了刀軸的控制方式,過選擇了適當的刀具軌跡驅動方法進行了流道和葉片的加工,生成的加工軌跡。

文中介紹的對流道的加工采用刀具軸插補刀具軸加工,這種方式可以通過在指定的點定義矢量方向來控制刀具軸。當驅動或零件幾何體非常復雜,又沒有附加刀具軸控制幾何體時,插補刀具軸可以控制劇烈的刀具軸變化,調節刀軌,避免碰到障礙物。指定的矢量越多,對刀具軸的控制越多。使用這種方法時,驅動幾何體引導刀具側刃,零件幾何體引導刀具底部。可以控制輸出很好的加工刀軌,加工出來的曲面質量相當高。

五軸加工是最難也是最重要的是避免發生干涉,本文對對流道和底部圓角加工時對刀具的進退倒進行了控制,依據葉輪的特征,區域之間快速移動時以球的方式控制刀軸的移動,使刀軌變的更清晰,這樣不僅提高加工效率,而且使加工變的更加安全。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com