瓦爾特研發出了一套新一代雙通道精密內冷切槽刀具

2015-6-9 來源:數控機床市場網 作者:瓦爾特

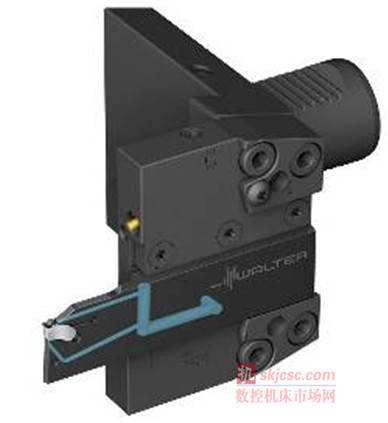

瓦爾特雙通道精密內冷刀具

雙股冷卻潤滑液,切槽和切斷更輕松

瓦爾特研發出了一套新一代雙通道精密內冷切槽刀具。它的主要優勢是散熱更快,性能更高,適合各種應用場合。

為了優化加工,對所有影響因素可進行調整。其中,最關鍵的是正確選擇切削刀具材料和切削刃形狀。但是,人們往往容易忽視了冷卻潤滑液(CL)的輸送方式。最常見的方法還是浸式冷卻系統。使用這種方法,CL噴射流射向成屑點,這類冷卻方式對開式加工工序綽綽有余。但是,在切槽和切斷過程中,當刀具深插入窄隙內時,冷卻液在短時間內根本無法到達切削刃位置。在這種情況下,只有內冷才是一種切實可靠的解決方案。

但是,當今市面上采用內冷的切槽刀具寥寥無幾。前不久,一些刀具制造廠才對他們的系統進行相應修改。“采用WalterCut,結合最新發現,我們研制出了一套相對新穎的工具系統,”瓦爾特公司切槽/螺紋車削產品經理MarkusStumm說道。“我們從一開始就保證我們的切槽刀具和切槽刀片的設計能適合內冷。因此,我們為市場研發趨勢做好了充分準備。”

WalterCut的亮點是刀具采用兩道內冷——前刀面冷卻和后刀面冷卻。切削過程中,兩個冷卻潤滑液噴射流從切削刃附近的切槽刀具噴出,直接流到切削點。MarkusStumm強調:“冷卻液出口按流體力學原理設計。”采用SX切槽刀片及其深切深導板,能很好控制加工精度等要素。斷屑槽優化,可保證冷卻液噴射流暢通。前刀面冷卻通道通過作為刀具柔性部分的頂部夾具,使與切屑刃的距離最短。引入“精密內冷”的概念較為貼切。

標準冷卻壓力即可

大多數切槽工具內冷系統為單股噴射流,只冷卻前刀面。“但是,我們試用后表明,對于相對復雜的設計,在后刀面另加一股噴射流,冷卻效果會好很多,” MarkusStumm說。“因此,切屑刃的散熱效果更好。從而磨損更小,當然這與材料和切削刃低積屑水平有關。即使采用10巴的標準冷卻壓力,與傳統的浸式冷卻系統相比,刀具壽命可延長三倍。”

因此,生產效率更高。精密內冷對切屑成形也有影響。切削更短,加工穩定性更高。此外,采用兩股冷卻液,可形成一層均勻的潤滑膜,降低切削與槽口之間的摩擦。因此,有了這兩方面的保障,表面質量最好。對用戶來說,最重要的是:使用標準機床的冷卻潤滑液系統,即可達到上述效果。

在加工不銹鋼、鈦合金或高溫合金時,采用更高的冷卻潤滑液供應壓力(80巴以上),優勢特別明顯。“例如,采用ISOS材料,通過高壓冷卻,切削速度可增加兩倍,而刀具使用壽命不變,”瓦爾特產品經理說。“在加工對大多數機械師越來越重要的不銹鋼或雙相不銹鋼時,以前需要大大降低切削參數。為了達到正常的刀具使用壽命,現在不再需要降低切削數據了。”

如果是熱傳導效果特別差的材料,通過“壓力”和“體積流量”參數,能達到最佳加工效果。于是,專門的精密冷卻為用戶提供了更多機會,工作過程中,可優化刀具使用壽命和/或零件生產時間。

特別是,瓦爾特在ISOS/M材料的高壓加工過程中,對“冷卻潤滑液壓力”和“體積流量”的影響做了深入研究。公司與亞琛RWTH(理工大學)WZL機床實驗室密切合作,對此開展了專題研究。最大收獲是:采用專門的冷卻潤滑液,可降低壓力和體積流量。首先,刀具使用壽命隨壓力的增加而延長。壓力約150巴時,刀具使用壽命最長。繼續增加壓力,使用壽命不會再延長。這是我們的重大發現,因為不必要的高參數值,可導致冷卻潤滑液系統運行比必要的高附加成本。MarkusStumm補充說:“在WZL進行的試驗確認了我們的發現:專門的精密內冷可明顯提高生產效率和加工穩定性。”

瓦爾特推薦在使用精密內冷切槽刀具時,冷卻潤滑液循環系統安裝細濾器。目前大多數機床已經配備了細濾器。“根據我們最近的所有研究成果,目前已經在使用內冷鉆頭的用戶已經具備內冷切槽刀具的所有要求,” MarkusStumm保證。

內冷優勢凸顯

蒙福特采用RNC 500型車床進行的實驗室試驗表明:即使在10~15巴的標準冷卻液壓力時,WalterCut刀具使用的雙通道內冷系統,比傳統浸式冷卻系統具有明顯的優勢。在試用中,瓦特車床專家加工了1.4404 (D= 60 mm)材質樣件。使用的刀具采用G2012型整體式刀柄,配套的刀片為Tiger•tec®Silver材質SX可轉位刀片,切削材料為WSM33S。其他參數:刀片寬度s= 3 mm、切深T= 25 mm、Vc= 120 m/min、f= 0.2 mm和ts= 7 sec.

外冷系統的刀具使用壽命:切槽80次。雙通道精密內冷系統的刀具使用壽命:切槽230次。此外,采用雙通道精密內冷系統,不會發生切屑堵塞,加工穩定性更高,表面質量更好。特別是在剛切入槽時,鐵屑初始卷曲很好,切屑控制效果能夠得到明顯改善。

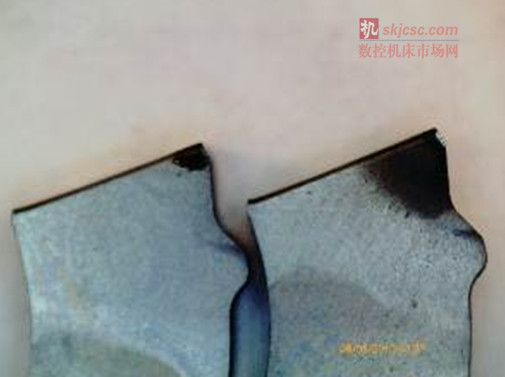

在刀具使用壽命結束時,兩塊可轉位刀片持續的熱應力差很明顯:與采用內冷的可轉位刀片相比,沒有采用內冷的可轉位刀片后刀面發黑面積很大;

(如圖所示)。結論:精密內冷系統散熱效果更好。

圖1:樣件

文字說明:用于普通外冷卻系統與精密內冷相比較的1.4404材質樣件。

圖2(Box 1):磨損模式

文字說明:與使用外部浸式冷卻系統而嚴重發黑的刀片相比,內冷刀具的可轉位刀片(左圖)承受的熱應力低得多。

圖3a,b(Box 1):切屑

文字說明:內冷(左圖)斷屑效果比浸式冷卻好很多。首道切削特別明顯。

工具系統簡介

WalterCut切槽系統基于兩類可轉位刀片:單刃正向鎖定SX切槽刀片和雙刃GX刀片。圍繞這兩類切槽刀片的不同切槽刀具的分組使得系統布置井井有條,用戶友好。結合多種槽型,為切槽應用專門研制的Tiger•tec®Silver刀具材料,性能十分卓越。SX切槽刀片系列包括增強型切斷刀板,可用于更深的切槽和切斷,加工穩定性最佳。

另一大開拓創新:WalterCut刀具雙通道內冷系統適用的最小刀片寬度為2毫米。兩股冷卻液分別流到前刀面和后刀面上。這就是所謂的瓦爾特“精密內冷”概念。其中,冷卻潤滑液出口的位置盡量靠近切削刃,可保證最佳的冷卻效果。SX可轉位刀片斷屑槽的凹槽也可保證冷卻液噴射流精確地對準成屑點。

采用內冷系統,可選用更高切削參數。因此,我們專門為這種應用設計了SX刀片。此外,SX刀片還通過正向鎖定裝置固定在刀具上。因此,即使使用更高的切削參數,它們也不會從刀片座上滑出。

通過圖賓根刀具設計師的精心設計,WalterCut系統方案物超所值。我們為用戶提供了大量的切槽刀具,例如左右手版本及反手版本(contra-version)的SXG2042增強型切斷刀板。我們可從型號中看出刀片的特點:SXG2042R/L-C-P,中的"-P"表示冷卻潤滑液出口直接設在切削刃后方的“精密內冷”系統。刀板可使用接柄長度為20 mm和25 mm的標準G2661夾塊夾緊,星盤轉刀架(staranddiscturrets)也可使用VDI刀板接頭A2110/A2111。在這兩種情況下,冷卻液直接通過接頭供應。刀板的安裝方式隨帶密封件的延伸孔不同而不同,因此切深也不同。接柄尺寸為16 mm×16 mm~25 mm×25 mm的單體刀架采用G1/8螺紋,可直接與冷卻潤滑液管連接。同理,他們的編號為GXG1011-P/SXG2012-P。

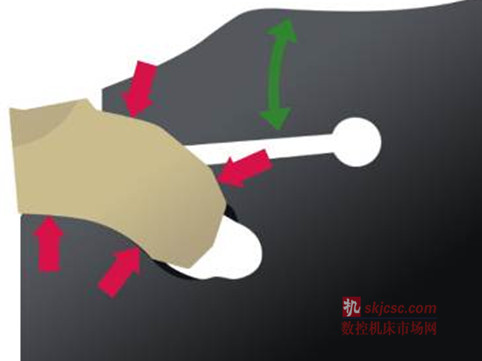

圖片4:精密內冷

文字說明:瓦爾特決定在WalterCut切槽系統中使用精密內冷系統,其中兩股冷卻液精確對準前刀面和后刀面。

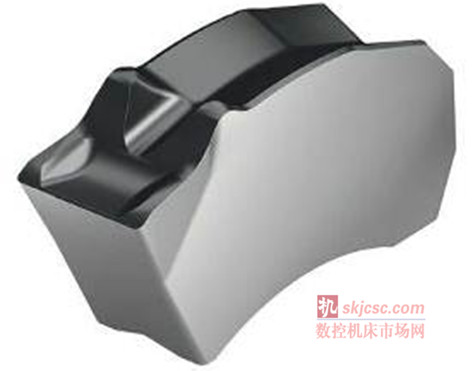

圖片5:SX可轉位刀片

文字說明:冷卻液噴射流自由通道:SX可轉位刀片斷屑槽的凹槽可保證冷卻液暢通到達切屑刃。

圖片6:帶刀板的SX可轉位刀片

圖文說明;WalterCut系統的SX可轉位刀片用正向鎖定裝置固定在刀具上,因此加工穩定性最好。特別是可使用內冷、切削參數更高的刀具,這顯得特別重要。

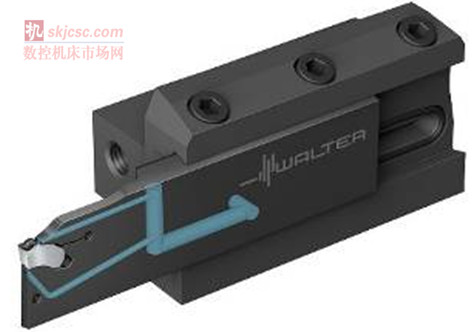

圖片7:帶G2661夾塊的G2042切斷刀板

圖文說明;直供冷卻潤滑液的G2661夾塊內的G2024R/L-C-P切斷刀板。"R/L"代表“左/右手”;"-C"代表“反手”;"-P"代表雙股冷卻潤滑液的“精密內冷系統”。特別是,夾塊采用分體設計和傾斜夾緊螺絲,易于夾裝。

圖片8:帶VDI刀板刀桿A2110的G2042切斷刀板

圖文說明;采用直供冷卻潤滑液的VDI刀桿還可用于SXG2042R/L-C-P切斷刀板。圖示說明了星形轉刀架的變型。為了正常使用和反向使用,此款產品設有雙向鋸齒定位。使用調節螺絲精準設置中心高度,這很有好處。

圖文說明;瓦爾特的切槽/螺紋車削產品經理MarkusStumm:“我們的切槽工具和切槽刀片從一開始就采用適合內冷的設計。”

瓦爾特官方微信

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息