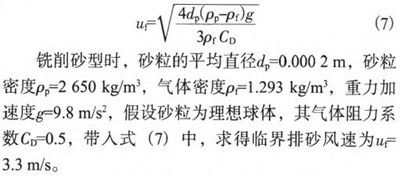

摘要:為應用新型空心立銑刀解決無模鑄造砂型切削加工過程中的排屑問題,實現無模砂型的高效加工,對空心立銑刀的氣動排砂工藝進行了研究。基于氣力輸送原理,得到氣動排砂臨界風速為3.3“s。仿真表明,在空心立銑刀加工砂型時,在型腔內部,氣體平均壓力從底部到頂部逐漸增大,氣體流速逐漸減小;型腔出口平均風速大于排砂臨界風速時,就能將砂屑及時排除。仿真、實驗和應用表明,可以根據砂型加工深度對空心立銑刀的供給氣體壓力進行調節,既能保證排砂效果,又能避免氣體資源浪費。

關鍵詞:空心立銑刀;無模鑄造;無模砂型

隨著市場全球化,鑄造產品市場也日益全球化鑄造行業競爭不斷加劇,鑄件更新換代的速度不斷加快,短周期的、小批量的、可定制的和成本低的鑄造產品成為鑄造行業發展的趨勢。此外,為建設資源節約型、環境友好型社會,就必然要求在鑄造過程中降低能源消耗、減少污染、提高鑄件質量、降低廢品率。砂型鑄造是產量最多的鑄造方式,但是傳統砂型鑄造,采用模具,翻砂造型,成本高,新產品、新工藝開發周期長,只有在大批量生產中才具有優勢。因此,國內外先后開發了無模砂型制造技術,制作砂型無需模具,縮短了鑄造流程。其中,基于增材制造的無模砂型制造技術,雖然能夠制造任意結構砂型,但是存在速度慢、精度低、成本高的特點,導致其應用受阻。而基于減材制造的無模砂型切削制造技術,具有綠色、速度快、精度高和成本低的特點 。

無模砂型切削加工采用干式切削方式,沒有切削液輔助排屑。大部分鑄型加工屬于型腔銑削加工,能不能及時將加工過程中的切削廢砂排走不僅直接影響刀具壽命,而且影響鑄型質量 。如何解決無模鑄造砂型切削加工過程中的排屑問題,對促進無模砂型切削加工技術的應用具有重要意義。因此,機械科學研究總院開發了一種氣動排砂空心立銑刀M,而關于無模砂型切削加工的氣動排屑工藝研究較少。

為了實現無模鑄造砂型的高效加工,對空心立銑刀的氣動排砂工藝進行了研究。首先,介紹了空心立銑刀的氣動排砂原理。接著,基于氣力輸送原理對氣動排砂臨界風速進行研究。然后,通過仿真對空心立銑刀加工砂型型腔時的氣體流場進行了仿真分析。最后,進行實驗驗證和典型件應用。

1 、空心立銑刀的氣動排砂原理

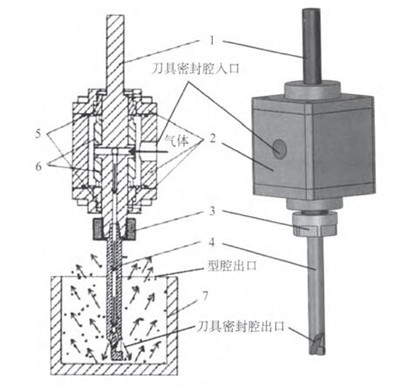

空心立銑刀的氣動排砂原理如圖1所示,空氣壓縮機將高壓氣體輸送到密封腔內部,高壓氣體先進人轉換刀柄的十字交叉孑L,然后進入轉換刀柄與立銑刀相連的一端通孔,接著進入立銑刀內部,從立銑刀的切削刃附近的小孑L噴出,噴出的高壓氣體將刀具周圍的廢砂吹開或排出型腔M。

圖l 空心立銑刀的氣動排屑原理

1.轉換川柄2.密封腔3.螺母4.空心的立銑川5.密封靜環 6.密封動環7.砂型工件

2、氣動排砂的臨界風速

在砂型型腔中,單個砂粒在垂直向上運動過程中,所受的力很多,按照方向分為垂直方向力(重力、曳力、浮力、壓差力、Basset力和附加質量力等)和水平方向力(Ma鯽us力、Samnan力等)。

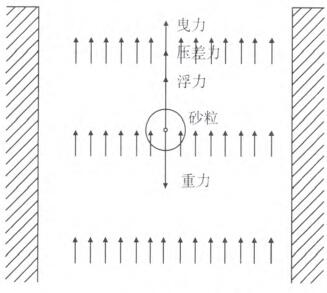

假設砂型型腔是垂直向上的,風速是垂直向上的,砂粒在型腔中處于臨界狀態,砂粒為理想球形。當砂粒在臨界條件下處于懸浮狀態時,Basset力、附加質量力、Ma盟us力和safIhlan力等可以忽略不計(81。在加工砂型過程中,若采用時時氣動排砂的方式進行排屑,砂屑非常稀疏。因此,假設砂粒處于稀相狀態,忽略砂粒之間的相互作用。在臨界狀態下,一個簡化的砂粒受力模型如圖2所示,砂粒主要承受重力、浮力、壓差力和曳力,各力計算公式如下:

圖2型腔內的砂粒受力分析

式(1)一(4)中,廓為砂粒直徑,p。為砂粒密度,p溈氣體密度,M溈流體瞬時速度,‰為砂粒瞬時速度,譬為重力加速度,P為氣體壓力,z為距型腔底部距離,c。為Stokes阻力系數。

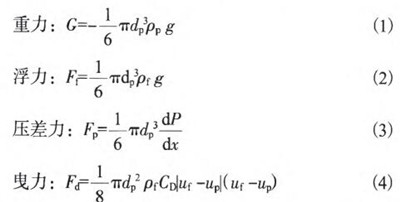

由牛頓第二定律可知,砂粒在臨界狀態下,所受合力為0,即:

在氣動排砂時,忽略壓力梯度力對砂粒的影響,皆0。因此,理想條件下,銑削砂型時的臨界排砂風速為:

3、空心立銑刀加工無模砂型時的氣體流場仿真

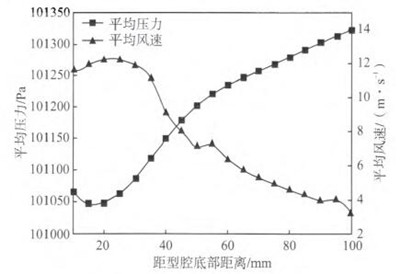

為保證空心立銑刀加工砂型時,型腔內的氣體風速能夠大于等于臨界排砂風速,采用ANSYSwORKBENCH對加工過程中的氣體流場進行仿真分析,為空心立銑刀的氣體供給壓力設置提供參考。假設空心立銑刀加工的砂型型腔直徑為100 mm,深度為100 mm,刀刃剛好處于型腔底部,刀具軸心剛好位于型腔中心,主軸轉速為6 000 rpm,空心立銑刀的密封腔入口壓力為0.5 MPa(表壓),型腔頂部出口壓力為0 MPa(表壓),進行仿真分析睜101。仿真得到的型腔內部氣體流場分布見圖3,在型腔內部,氣體壓力從底部到頂部逐漸減小,氣體流速從大逐漸減小,并且型腔出口風速及流場平均風速大于3.3州s。在此壓力供給調節下,將會浪費氣體資源。當型腔出口平均風速大于等于3.3州s時,就能保證型腔內的氣體風速達到氣動排砂的要求,而不必供給過高壓力的氣體。

圖3型腔內部氣體流場分布

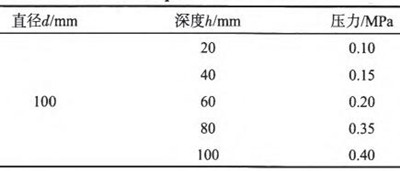

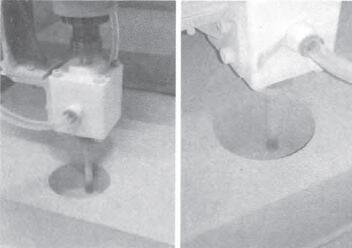

為了避免壓力設置過高,造成資源浪費和風蝕,應根據需要進行供給氣體壓力調節。因此,對不同的孔深設置不同的壓力,如表1所示,其他工藝參數不變,進行仿真。仿真結果表明,不同深度型腔出口平均風速均大于3.3 lIl/s,表l的壓力設置能夠滿足氣動排砂要求。

表1 孔的參數及壓力

4、實驗

4.1 實驗設備及方法

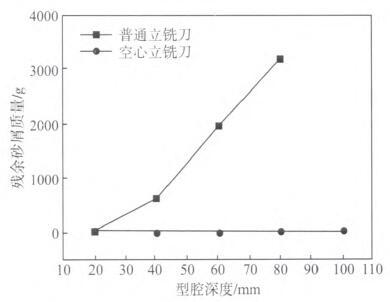

為了驗證臨界排砂風速和仿真的準確性,采用機械科學研究總院先進制造技術研究中心開發的數字化無模鑄造精密成形機(圖4)進行無模砂型加工實驗,通過氣動二聯件對空心立銑刀的氣體供給壓力進行調節和控制。同時,將砂型型腔加工完成后殘余砂屑質量作為排屑效果的測量指標,進行排砂效果對比。兩種刀具采用相同的工藝參數,加工相同直徑但深度不同的圓孔(表1)。同時,空心立銑刀的人口壓力按照表1進行提供,隨著孑L的深度增加而逐漸增高空心立銑刀的氣體供給壓力。

圖4 數子化尢模精蟹成彤機

4.2 實驗結果與分析

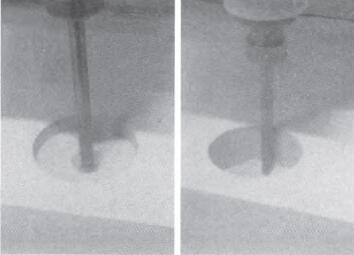

采用普通立銑刀加工圓孑L的過程如圖5所示,采用時時氣動排砂的空心立銑刀加工圓孑L的過程,如圖6所示。在保證氣體壓力的條件下,空心立銑刀排屑效果非常好。隨著加工深度的增加,型腔中的砂屑并沒有不斷累積。在普通立銑刀與空心立銑刀完成孔加工之后,殘余砂屑對比如圖7所示,隨著加工深度的增加,砂屑在普通立銑刀加工的型腔內逐漸積累,以致100 Hun深的孔無法完成加工。

圖5 普通立銑刀的排砂效果

圖6 空心立銑刀的排砂效果

5、典型件應用

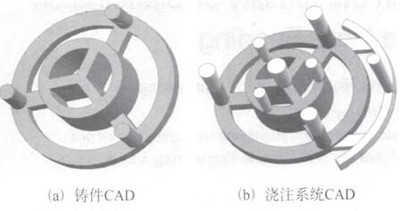

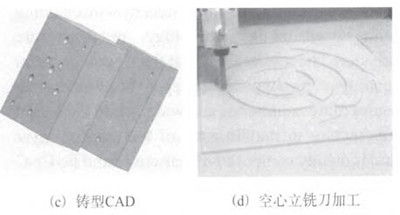

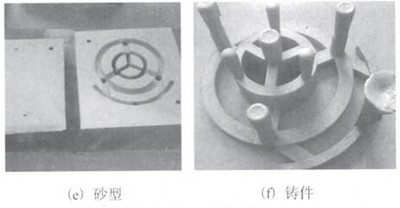

具有薄壁和小直徑圓柱結構的鑄件,其對應的鑄型型腔較窄、圓孑L小,采用數字化無模成形機加工時,存在砂屑不易排除問題。因此,選擇具有這樣結構的鑄件,對空心立銑刀進行無模砂型鑄造驗證。采用空心立銑刀的無模砂型鑄造過程如圖8所示。為了保證排砂風速和節約氣體,根據仿真和實驗結果,利用空心立銑刀加工砂型時(圖8d),供給氣體壓力采用逐漸增高的方式進行調節。加工后的砂型如圖8e所示,得到的鑄件如圖8晰示。

圖7 殘余砂屑對比

圖8 基于空心立銑刀的無模砂型鑄造過程

6、結論

(1)無模砂型切削加工時,氣動排屑的I臨界風速為3.3州s。

(2)通過仿真,得到了空心立銑刀切削砂型時,型腔內的氣體流場分布規律:在型腔內部,離型腔底部越遠,壓力越小,風速越小。

(3)當型腔出口氣體風速大于臨界風速時,就能保證砂屑及時被排出砂型型腔;與普通立銑刀相比,在保證供給氣體壓力的條件下,空心立銑刀的排屑效果非常好。

(4)應用表明,利用空心立銑刀加工無模砂型時,可以根據加工深度,對供給氣體壓力進行調節。這樣既可保證排砂風速足夠大,又可節約氣體資源。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com