路面銑刨機轉子切削圖形態分析

2019-7-23 來源:江蘇徐州工程機械研究院 作者:賈海波,康凱旋,何 冰,薄夫祥

摘 要:對銑刨機銑刨輪的刀具進行排布設計,分析銑刨作業工況和銑刨輪銑削路面的過程,建立銑刨輪切削圖的數學模型,給出切削圖繪制程序的算法,分析標準銑刨作業工況下 4 種刀具排布模式切削圖斷面形態特點,并以單因素法分別研究銑刨深度、銑刨機進給速度對切削圖形態變化的影響。結果表明:常用工況下,三頭畸變 2 排列模式的切削圖斷面形態最優;在一定的銑刨深度范圍內,切削圖斷面的形態隨深度的增大而變優;銑刨輪水平進給速度對切削圖形態的變化影響顯著,隨進給速度的增大,切削圖形態的優劣性具有先上升再下降的特點。

關鍵詞:刀具;排布;銑刨機轉子;數學模擬;切削圖

隨著我國公路里程的不斷增加,市場對道路養護機械的需求正持續增長。作為道路養護專用設備,路面銑刨機廣泛用于高速公路、城鎮道路等水泥或瀝青路面的維修、開挖、瀝青路面裂縫、網紋、車轍等的清除以及水泥路面的拉毛作業。

銑刨輪是路面銑刨機的核心工作裝置,由銑刨鼓和銑刨刀具組成。路面銑削破碎是通過離散布置在銑刨鼓上的刀具來實現的,其銑削過程涉及銑刨刀具、路面和廢料的相互作用,對銑刨輪磨損及整機工作效率有重要影響。國內不少學者對銑刨輪銑削路面過程進行了研究:顧海榮等采用數學解析法研究了銑刨轉子累積銑削厚度隨銑刨轉子轉角變化的模型,分析了影響路面銑刨機銑削載荷的因素;田晉躍等通過建立刀具銑削受力計算數學模型,分析了刀具運動參數和幾何參數與銑削受力之間的關系,得到了刀具參數對刀具銑削受力影響的規律;周里群采用離散元仿真手段,分析了刀具切削瀝青混凝土的動態過程,得出了不同切削角下切削過程中刀具前刀面的受力變化規律;郭迎福等通過對不同排布模式的銑刨輪切削圖分析,提出了銑刨鼓刀具的合理布置方式。上述研究多集中于切削路面過程刀具的受力分析或不同銑刨刀具布置對切削圖的影響,對于銑刨輪切削圖如何形成,影響切削圖形態變化因素的研究較少。在前人工作的基礎上,本文從銑刨輪切削路面留下的坑槽形狀展開研究,建立銑刨輪切削圖的數學模型,編寫切削圖繪制的算法和程序,分析影響銑刨輪切削圖形態的因素,為銑刨輪刀具的排布設計與合理選擇銑刨工況提供參考。

1 、銑刨輪切削圖的形成

1 .1 銑刨輪刀具排布模式

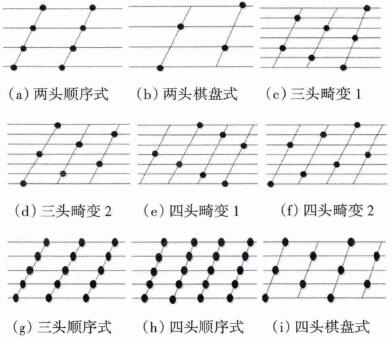

銑刨刀具通常以螺旋線的形式布置在銑刨鼓上,其排布模式有順序式、棋盤式和畸變式。路面銑刨機銑刨輪一般設有 2 頭、3 頭和 4 頭螺旋線,排除刀具排列十分不

均勻的方案,有 9 種可能的刀具排布模式,如圖 1 所示。

圖 1 銑刨輪刀具排布模式

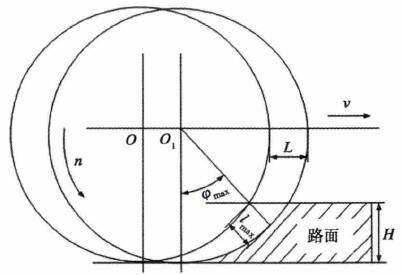

1 .2 銑刨輪切削路面的過程

銑刨機作業過程中,銑刨輪除了自轉還有水平進給運動,銑刨輪旋轉一周前后的位置及刀具切削厚度如圖 2所示。其中 O 為銑刨輪初始位置的旋轉中心;v 為銑刨機的水平進給速度;O1為銑刨輪旋轉一周后的旋轉中心;n為銑刨輪工作轉速;L 為銑刨輪旋轉一周的水平進給量;H 為銑刨深度。

銑刨作業過程中,隨著刀具銑削轉角的變化,刀具的實際切削厚度不斷改變,其最大切削厚度 lmax的近似計算式:

式中:φmax為銑刨厚度最大時對應的銑削轉角;m 為銑刨輪每條截線上的刀具個數。

圖 2 銑刨輪銑削路面過程

1 .3 切削圖的形成

切削圖是理論上假定銑刨輪旋轉一周以上而繪制的,它反映銑刨刀具通過最大切削厚度那個截面時留下的痕跡。銑刨過程中,路面受到刀具入侵會沿刀尖兩側產生崩落效應,各刀具連續切削形成的崩落線相互疊加構成了切削圖,其形狀與銑刨輪螺旋升角、截線距、刀具排布模式、路面材料崩落角、銑刨輪轉速、銑刨速度和銑刨深度有關。

切削圖斷面形狀與所獲得廢料顆粒形狀有關,如圖 3所示,圖中陰影部分為可能獲得的顆粒形狀。顆粒過大會加大機器的振動,影響使用壽命;顆粒過小則會產生粉塵,加劇刀具磨損。

2 、切削圖數學模型的建立及算法

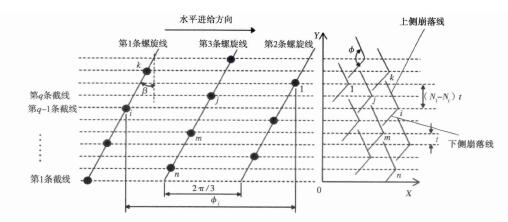

搭建切削圖的數學模型,首先要確定最先切入路面的刀尖位置,根據刀具側傾角及路面材料的崩落角分別確定上側崩落線和下側崩落線的方向,其次根據刀具在銑刨鼓上的相對安裝位置及銑刨輪轉速、銑刨深度和進給速度計算其余刀尖落在切削圖上的位置,最后判斷當前刀尖崩落線與上層(已經切入路面的)刀具崩落線的交點,并以此確定崩落線線段長度,如此可完成各種排布模式的銑刨輪刀具在不同工況下的切削圖繪制。在切削圖的研究中,通常將銑刨輪沿圓周方向進行展開,以圖 1()所示的三頭畸變 2 排列模式為例,其切削圖的形成過程如圖 4 所示,算法步驟為:

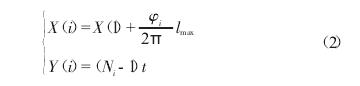

(1)計算第 i 把刀尖落在切削圖上的位置:

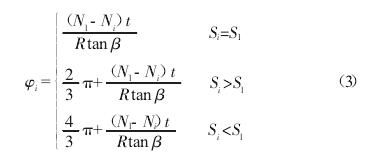

式中:t 為銑刨輪截線距;Ni為第 i 把刀具所在截線的次序;φi為第 i 把刀具與第一把刀具在銑刨輪圓周方向上的相位差。

式中:R 為銑刨輪的刀尖半徑;β 為銑刨輪主銑刀螺旋線的螺旋升角;Si為第 i 把刀具所在螺旋線的次序。

圖3 廢料顆粒形狀與切削圖斷面的關系

圖 4三頭畸變 2 模式切削圖的形成

(2)求解第 i 把刀具銑刨路面形成的下側崩落線、上側崩落線方程:

式中:φ 為路面材料崩落角;θ 為刀具側傾角。

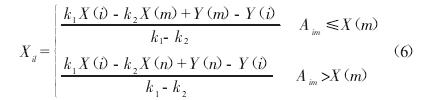

(3)確定第 i 把刀具上側、下側崩落線與上層圖形的交點,其中:

第 i把刀具上側崩落線與已形成的崩落線交點的橫坐標 Xih:

式中:k1、k2分別為下側和上側崩落線的斜率;Aij為第 i把刀具上側崩落線與第 j 把刀具所在截線交點的橫坐標。

第 i把刀具下側崩落線與已形成的崩落線交點的橫坐標 Xil:

式中:Aim為第 i 把刀具上側崩落線與第 m 把刀具所在截線交點的橫坐標。

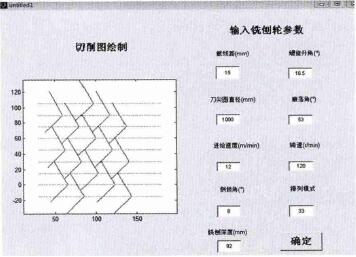

(4)根據切削路面的先后順序遍歷所有刀具,依次完成上述計算。依據上述切削圖生成的算法,利用 MATLAB 軟件平臺開發銑刨輪切削圖繪制程序,其用戶界面如圖 5 所示

。

通過輸入截線距、螺旋升角、刀尖直徑、側傾角、路面材料崩落角、進給速度、銑刨深度、銑刨輪轉速及排列模式等參數,可以準確、迅速地得到銑刨輪的切削圖。

圖 5切削圖繪制用戶界面

3、 切削圖形態分析

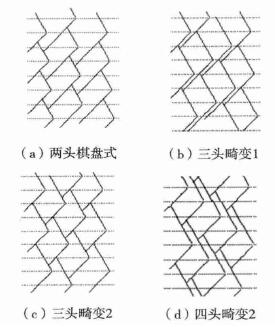

以銑刨寬度為 2m 的銑刨輪示例,銑刨輪刀尖圓直徑 1070 mm,截線距 15 mm,螺旋升角 15°,側傾角 10°,銑刨輪轉速 120 r/ min,取路面材料崩落角 54°。根據開發的切削圖繪制程序,對不同排列模式的銑刨輪銑削路面過程進行模擬研究,選取銑刨作業常用工況:銑刨機前進速度為 8 m/ min,銑刨深度為 150 mm。4種排列模式的切削圖如圖 6 所示。

根據文獻研究,銑刨機作業過程中銑刨路面形成的廢料大小與銑刨輪切削圖斷面的形狀有直接關系,表現為切削圖斷面形狀越“方正”越好,形狀越“狹長”越差。

圖 6 常用工況下不同排列模式的切削圖

對比圖 6中 4 種排列模式的切削圖斷面形狀可以看出,三頭畸變 1 式和三頭畸變 2 式的“方正性”要優于兩頭棋盤式和四頭畸變 2 式,而三頭畸變 1 模式的切削斷面含有明顯的細長“尾巴”,這會造成作業過程中產生大量碎料和粉塵,碎料將加重刀具磨損嚴重,粉塵不利于施工環境,故常用工況下最優的排布模式為三頭畸變 2。

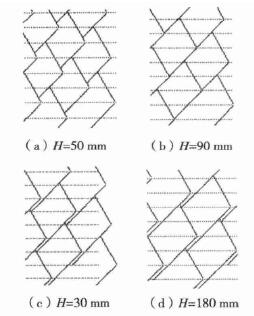

當銑刨輪銑刨深度 H 變化時,其他參數固定:n=120r/ min,v= 18 m/ min。三頭畸變 2 模式的切削圖變化情況如圖 7 所示。

圖7 銑刨深度對切削圖的影響

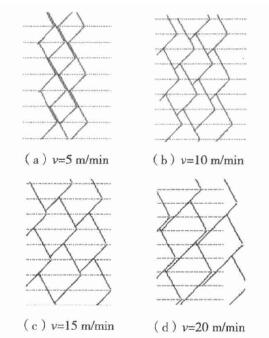

由圖 7可以看出,固定其他參數時,在銑刨深度由 20mm 增大到 90 mm 的過程中,切削圖斷面的形狀具有越來越“方正”的趨勢,并在深度為 90 mm 時達到最優,但隨著銑刨深度的繼續增大,切削圖開始出現細長的“尾巴”,銑刨質量下降。銑刨深度較小時,銑刨輪切削輕快,廢料顆粒小,產生較多的粉塵;隨著銑刨深度的增加,廢料顆粒變大,且粉塵量減少,生產率提高;但銑刨深度過大將導致銑削阻力明顯增大,刀具磨損加劇,銑刨機功率不足等問題。銑刨作業中,鑒于銑刨機功率有限,應使實際銑刨深度接近最優值。當銑刨輪進給速度 v 變化時,固定其他參數:n=120r/ min,H= 80 mm。三頭畸變 2 模式的切削圖隨進給速度變化情況如圖 8 所示。

圖 8進給速度對切削圖的影響

通過圖 8可知,在其他參數不變時,隨著銑刨機進給速度的增加,其切削圖斷面的面積變大,實際銑刨效率提高,所消耗的銑刨功率增大,切削圖的“方正性”變化較快,出現了由“差”變“好”再到“差”的過程,說明進給速度是切削圖形狀變化的一個敏感因素,故實際銑刨作業中應謹慎選擇水平前進速度。

4 、結束語

(1)本文通過研究銑刨輪銑刨路面過程,建立切削圖的數學模型,指出切削圖的形態與銑刨輪刀尖直徑、截線距、螺旋升角、刀具側傾角、路面材料崩落角、排布模式、銑刨深度和進給速度有關。

(2)在銑刨作業常用工況下,對比研究兩頭棋盤式、三頭畸變 1 式、三頭畸變 2 式和四頭畸變 2 式的銑刨輪切削圖形態得出:三頭畸變 2 是較優的排布模式。

(3)通過分析銑刨深度、進給速度對切削圖的影響得知:隨銑刨深度的增大,切削圖斷面的“方正性”穩步上升,在銑刨深度超過某一極限值后開始變差;隨銑刨機進

給速度的增大,切削圖形狀的出現了由“差”到“好”再到“差”的變化過程;在滿足銑刨功率的條件下,存在一組銑刨深度與進給速度的匹配數據,使得切削圖形態最優。

(4)在銑刨輪的設計中,應結合銑刨作業要求和常用工況來選取合適的排布模式;銑刨機作業過程中,銑刨深度與進給速度的最佳匹配關系有待進一步研究,以提高生產效率,減小刀具磨損。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com