帶工具的超聲打孔換能器設計與分析

2020-2-12 來源: 武漢理工大學 機電工程學院 作者:吳超群,劉晨陽,羅豪,郜廣磊

摘 要:根據一維傳輸線理論設計了超聲打孔換能器,采用 Abaqus 有限元分析軟件對換能器進行模態和諧響應仿真分析,研究工具在不同直徑、長度以及不同安裝位置對換能器的諧振頻率、節點位置的影響。仿真結果表明: 工具直徑和長度對換能器諧振頻率的影響呈線性變化,隨著工具尺寸增大換能器諧振頻率降低,而刀具安裝位置對位移節點位置的影響很小。

關鍵詞:換能器; 旋轉超聲加工; 有限元分析; 刀具

0、 引言

旋轉超聲加工裝置包括超聲電源、超聲換能器、變幅桿和工具,超聲換能器和變幅桿是超聲振子的核心組成部分,因此國內外科研人員針對超聲換能器和變幅桿的設計進行了大量研究。換能器將超聲電源輸出的高頻電信號( 一般為 15 k Hz 以上) 轉化為機械振動,變幅桿將振動振幅放大并傳遞到刀具末端,從而實現超聲加工。傳統超聲換能器主要由前后金屬蓋板、壓電陶瓷片以及銅電極等通過預應力螺栓連接起來,整個振子的厚度等于超聲基波的半波長。改變壓電陶瓷材料的厚度和前后蓋板的幾何尺寸和形狀,可以對換能器進行優化設計,獲得不同的工作頻率和振動幅值。

變幅桿與換能器之間大多通過雙頭螺柱連接,但這種連接方式對連接表面質量要求高,連接效果也難以保證。一般情況下,加工刀具的尺寸和質量相較于變幅桿要小得多,在設計變幅桿時可以忽略其影響[。因此本文根據傳統一維傳輸線理論設計了超聲換能器和變幅桿尺寸,采用前蓋板和變幅桿一體式設計,換能器和變幅桿各占基波長的 1/4,整個超聲加工系統為總波的半波長,可以減少加工量,提升換能器性能。

1、 超聲振子結構設計

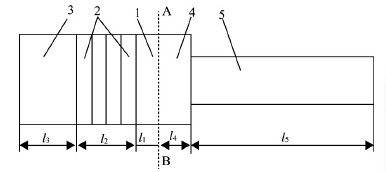

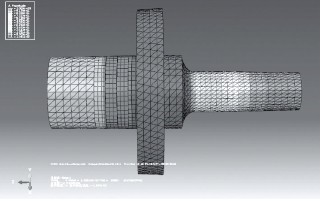

圖 1 為 1/4 波長換能器和變幅桿模型,1 為前蓋板,2為壓電陶瓷堆,3 為后蓋板,4、5 為階梯型變幅桿。由于超聲加工屬于輕負載場合,在設計夾心式超聲振子時,可以忽略負載對共振頻率的影響,按照空載進行計算。當系統共振時,存在某處振動位移為零的節點。該節點所在平面稱為波節面,將波節面 AB 設計在換能器前蓋板上,截面將超聲換能器分為兩部分,根據一維傳輸線理論可以分別求得這兩部分的頻率方程:

圖 1 夾心式復合換能器模型

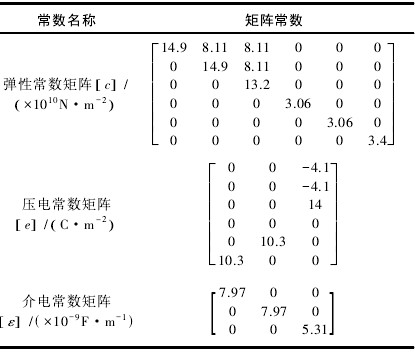

對于截面 AB 左側部分,即 1/4 波長夾心式換能器,其頻率方程為:

式中,Z 為各段波阻抗,k 為波數,ω 為角頻率,c 為縱波在細長桿中的傳播速度,ρ 和 S 分別為換能器各段密度和橫截面積。

通過頻率方程可以發現,換能器的結構與諧振頻率聯系緊密,并且影響換能器諧振頻率的因素較多,因此采用共振設計法單獨設計超聲換能器、變幅桿,使其各自的工作頻率等于系統的整體設計頻率,然后采用有限元方法對整體設計進行優化。

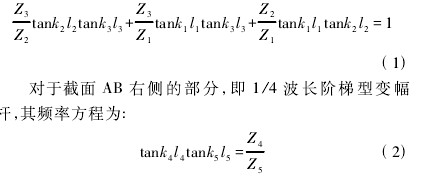

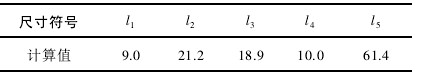

換能器前后蓋板通常采用鋼、硬鋁以及鈦合金等金屬材料,TC4 鈦合金具有優越的綜合力學性能,材料疲勞強度高,機械損耗小,因此選用 TC4 型鈦合金作為換能器前蓋板材料。后蓋板材料選用 45 鋼,保證換能器產生的能量大部分從它的前表面輻射出去。超聲加工屬于輕負載大功率超聲應用,要求壓電陶瓷介電損耗小、耦合系數高、工作穩定性好,PZT-8 是較為理想的材料。前、后蓋板和壓電陶瓷的部分材料性能參數如表 1 所示,壓電陶瓷的常系數矩陣見表 2。

表 1 換能器前后蓋板、壓電陶瓷的材料特性

表 2 PZT-8 壓電陶瓷的常系數矩陣

文中設計的換能器的諧振頻率為 20 kHz,壓電陶瓷主要尺寸為 30×10× 5 mm,取 4 片,采用 0. 3 mm厚的鈹青銅做電極片。換能器大端直徑與壓電陶瓷直徑相同 D = 30 mm,小端直徑 d = 16 mm。確定方程中的待定系數,帶入頻率方程,可以求出超聲振子共振時的諧振長度。為防止 1 /4 波長階梯型變幅桿在截面突變出產生較大應力集中,采用半徑為 10 mm 的圓弧過渡。在位移節點位置設置寬為 4 mm 的法蘭,法蘭外沿設置為錐面,用來固定換能器,最終求得圖 1 所示換能器各段尺寸見表 3。

表 3 換能器的尺寸參數 mm

2 、換能器有限元分析

2.1 模態分析

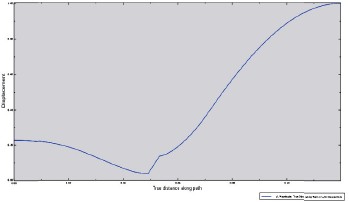

根據以上計算出的換能器各個組成部分的尺寸,通過Solidworks 2014 對各部分建立三維模型。模型中忽略薄銅片電極和螺紋的影響,并對夾頭部分進行簡化,導入到Abaqus 中,前后蓋板采用 C3D10 的四面體網格,壓電陶瓷采用 C3D8E 壓電六面體網格,模型共劃分 10 450 個單元。按照表 1、表 2 中的材料屬性賦給模型,選用 Block Lanczos法對自由狀態下的換能器進行模態分析,并提取換能器模型振型為縱振時的諧振頻率,得到的縱振模態云圖如圖 2所示。根據位移云圖,在模型軸線上設置一條路徑,可以導出該路徑下單元節點的相對位移大小,如圖 3 所示,通過相對振幅曲線可以找出換能器的位移節點位置。

圖 2 縱振模態

圖 3 換能器軸向各點相對振幅分布

從圖 2、圖 3 中可以可以看到,換能器縱振諧振頻率為 19 867 Hz,與設計理論值相差 1.5%。距換能器左側面49 mm 處為相對幅值最小點,即縱振諧振狀態下的位移節點位置,與設計計算值 49.2 mm 也非常接近,表明換能器結構基本滿足設計參數要求。

2.2 壓電諧響應分析

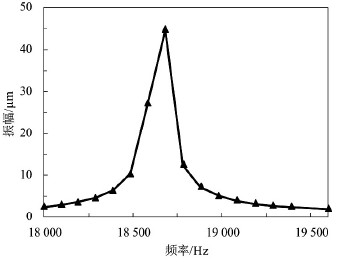

在前處理中為壓電陶瓷兩極加載瞬時電壓激勵,每片壓電陶瓷激勵電壓幅值為 100 V。采用直接法在 18 k Hz~k1 k Hz 范圍內取 30 個點對整個模型進行積分運算,求解換能器穩態動力學響應。直接法不需要提取系統的特征模態,結果更為精確。圖 4 為換能器頻率響應曲線,從圖中可以看到,在頻率為 18 761 Hz 時換能器末端輸出振幅達到了 43 μm,滿足超聲加工的需要。

圖 4 換能器頻響曲線

2.3 刀具對換能器諧振動特性影響分析

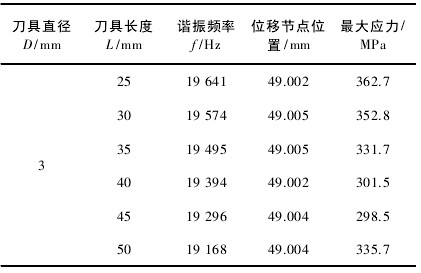

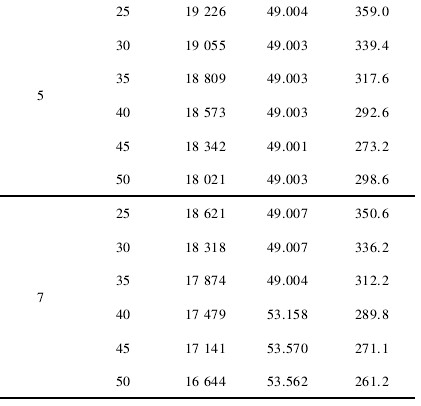

旋轉超聲加工用的工具為電鍍或燒結金剛石工具,其結構尺寸、質量大小對超聲振動共振頻率和工作性能有較大的影響。設計中在變幅桿末端采用 ER 夾頭夾緊工具,可以實現快速更換刀具,滿足不同的加工需要,具有更廣的適應性,但也會導致諧振頻率、位移節點位置變化以及其他方面的影響。因此有必要對安裝不同尺寸刀具以及不同刀具安裝位置的換能器進行分析。表 4 是安裝不同尺寸刀具時換能器在 20 k Hz 附近的縱振模態下,頻率、位移節點位置和應力的變化情況,表中刀具夾持長度均為15 mm。

從表 4 可以看出,在刀具長度相同的情況下,隨著刀具直徑的增加,換能器諧振頻率有較大下降,最大應力值有小幅降低; 在刀具直徑相同時,隨著刀具長度變長,換能器諧振頻率和最大應力值逐漸降低,刀具直徑越大,下降的幅度也越劇烈。不同尺寸刀具下,換能器的位移節點位

置基本沒有變化,與不安裝刀具的換能器位移節點位置相同,但在刀具直徑為 7 mm,長度在 40 mm 以上時,位移節點位置從 49 mm 處跳躍到 53 mm 處,已經不能滿足換能器的安裝固定要求。

表 4 不同尺寸刀具下換能器的振動特性

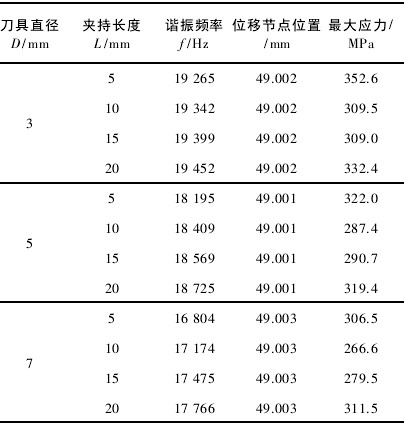

表 5 為刀具夾持長度不同時,換能器在20 k Hz附近的振模態下,頻率、位移節點位置和應力的變化情況,其中刀具長度均為 40 mm。

從表 5 可以看出,在相同刀具直徑下,隨著刀具夾持長度增加,即刀具懸伸長度減小時,換能器諧振頻率逐漸增大,最大應力值則先減小后增大,這是由于應力集中點從變幅桿處轉移到了刀桿根部,而位移節點位置均沒有變化,這表明可以通過調整刀具的安裝位置來適當改變換能器的諧振頻率。

表 5 不同刀具安裝位置對振動特性的影響

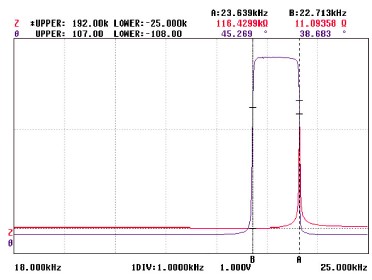

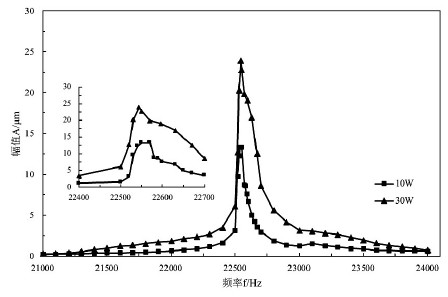

3 、振動性能測試

按照設計尺寸加工組裝好的超聲換能器如圖 5 所示,換能器的振動性能還需要實際的檢測。采用 HIOKIIM3570 型阻抗分析儀對換能器進行測試,測得換能器阻抗頻率曲線如圖 6 所示,在頻率為 22.713 k Hz 時換能器的阻抗值最小為 11 Ω,即為換能器的串聯諧振頻率。通過多普勒激光測振儀測量換能器在功率分別為 10 W 和30 W時的振幅頻率曲線如圖 7 所示。當超聲功率為 30 W時,換能器最大振幅為 23.89 μm,諧振頻率為 22.543 k Hz,與設計頻率差異較小,振子帶寬適中,表明換能器整體性能良好。

圖 5 換能器實物圖

圖 6 換能器阻抗相位角曲線

4 、結語

設計了超聲打孔換能器,通過有限元仿真分析了換能器的諧振頻率及位移節點位置,與設計值相差較小,表明了理論設計的可行性。通過仿真分析發現,隨著刀具直徑增大、長度變長,換能器的諧振頻率逐漸減小,而位移節點位置在刀具尺寸>7×40 mm 時發生了突變。刀具的安裝位置也會影響換能器諧振頻率,刀具夾持長度越短,換能器的諧振頻率越小,但對位移節點位置影響可以忽略。

圖 7 振幅頻率曲線

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息