激光沖擊改善 W6Mo5Cr4V2(M2)高速鋼刀具材料耐磨性的研究

2020-3-31 來源:無(wú)錫工藝職業(yè) 江蘇大學(xué) 機(jī)械工程學(xué)院 作者:吳健 周建忠 孟憲凱

摘 要:目的 研究激光沖擊強(qiáng)化(LSP)技術(shù)對(duì) M2 高速鋼材料表面抗磨損性能的影響。方法 采用高功率短脈沖的強(qiáng)激光束對(duì) M2 試樣進(jìn)行激光沖擊處理,然后用顯微硬度計(jì)測(cè)量試樣沖擊區(qū)橫截面上的縱向顯微硬度,用磨損試驗(yàn)機(jī)對(duì)沖擊處理前后的試樣進(jìn)行磨損實(shí)驗(yàn)。結(jié)果 在鋁箔涂層、流水約束層作用下對(duì) M2 高速鋼試樣進(jìn)行激光沖擊強(qiáng)化處理,試樣強(qiáng)化層中的奧氏體晶粒顯著細(xì)化。試樣沖擊區(qū)橫截面上形成了由表及里的縱向顯微硬度梯度,獲得了深約 0.6 mm 的硬化層,表層材料顯微硬度峰值高達(dá) 70HRC 左右,比基體硬度提高 10%左右。激光沖擊處理后的 M2 試樣表面較光潔,磨痕較少,磨痕底部相對(duì)平滑,犁溝深度較淺,磨損量較小,穩(wěn)定磨損階段較長(zhǎng),表面呈現(xiàn)較好的抗咬合性和較高的耐磨性。結(jié)論 經(jīng)激光沖擊處理后,M2高速鋼材料強(qiáng)化層所獲得的較細(xì)晶粒和較高硬度有效改善了表面抗磨損性能,進(jìn)一步提高了 M2 高速鋼刀具的切削性能與使用壽命。

關(guān)鍵詞:激光沖擊強(qiáng)化;M2 高速鋼;刀具;縱向顯微硬度;抗磨損性能

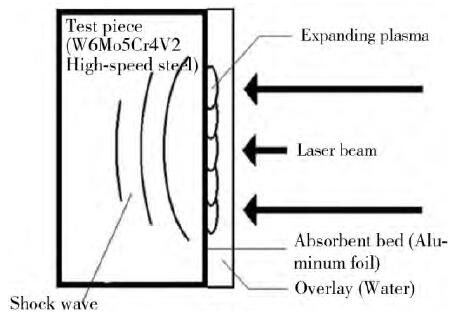

激光沖擊強(qiáng)化技術(shù)(Laser Shock Processing/ Pee- ning,LSP)是一種先進(jìn)高效的表面改性技術(shù),利用超高功率密度、超短脈沖寬度的強(qiáng)激光束輻照金屬材料表面所產(chǎn)生的沖擊波使表層材料發(fā)生形變強(qiáng)化而改性,由此提高材料的顯微硬度、耐磨性、耐腐蝕性和疲勞壽命等表面性能。其具有顯著的強(qiáng)化效果、精準(zhǔn)的參數(shù)控制和靈活的加工方式等特性,具備其他技術(shù)所沒有的非接觸性、無(wú)熱影響區(qū)及強(qiáng)化區(qū)域可控性強(qiáng)等獨(dú)特優(yōu)勢(shì),已成為國(guó)內(nèi)外表面強(qiáng)化技術(shù)專家的研究熱點(diǎn),在高周疲勞、腐蝕防護(hù)、生物醫(yī)療、精密成形等多方面得到了廣泛應(yīng)用。LSP 的原理主要包括等離子體沖擊波的形成和沖擊波對(duì)金屬材料的作用兩個(gè)方面。當(dāng)激光束輻照涂有吸收層和約束層的金屬靶材表面時(shí),吸收層吸收激光能量而迅速氣化成大量的高溫等離子體,該等離子體在約束層和靶材之間形成峰值壓力達(dá) GPa 級(jí)的高強(qiáng)度沖擊波,并沖擊靶材表面。由于沖擊波峰值應(yīng)力大于材料的動(dòng)態(tài)屈服強(qiáng)度,所以表層局部材料會(huì)產(chǎn)生屈服而引起超高應(yīng)變率的塑性變形,并出現(xiàn)密集、均勻、穩(wěn)定的位錯(cuò)、孿晶等晶體結(jié)構(gòu),導(dǎo)致表層形成殘余壓應(yīng)力場(chǎng),從而顯著改善材料表面的力學(xué)性能[1-2]。

W6Mo5Cr4V2(M2)高速鋼屬于鎢鉬系高速鋼,兼有鎢系和鉬系高速鋼的優(yōu)點(diǎn),便于機(jī)械加工。其通用性強(qiáng),應(yīng)用廣泛,可制作熱成形刀具及可承受沖擊的結(jié)構(gòu)薄弱的刀具等。磨損是 M2 高速鋼切削刀具最常見的失效形式之一。提高金屬材料表面耐磨性的方法較多,包括有機(jī)械噴丸、化學(xué)熱處理、表面合金化、氣相沉積、激光淬火等。

目前,關(guān)于采用激光沖擊強(qiáng)化 M2 高速鋼刀具材料來改善其表面耐磨性的研究報(bào)道還不是太多。前期對(duì) M2 高速鋼刀具材料試樣進(jìn)行了激光沖擊強(qiáng)化處理,并進(jìn)行了金相組織觀察、顯微硬度測(cè)量和殘余應(yīng)力測(cè)定等實(shí)驗(yàn)。實(shí)驗(yàn)研究結(jié)果表明,LSP 后,M2 高速鋼材料強(qiáng)化層中的微觀組織發(fā)生了晶粒細(xì)化,表層材料的顯微硬度得到了提高,獲得了一定深度的殘余壓應(yīng)力層。本文在前期實(shí)驗(yàn)研究成果的基礎(chǔ)上,進(jìn)一步對(duì)激光沖擊強(qiáng)化處理的 M2 高速鋼刀具材料試樣進(jìn)行摩擦磨損實(shí)驗(yàn),研究 LSP 對(duì) M2 高速鋼材料表面耐磨性能的影響,為采用 LSP 技術(shù)提高高速鋼刀具的使用性能做有益的嘗試。

M2 高速鋼試樣的激光沖擊強(qiáng)化實(shí)驗(yàn)原理如圖 1所示。

圖 1 M2 高速鋼刀具材料的激光沖擊強(qiáng)化實(shí)驗(yàn)示意圖

1 、試驗(yàn)

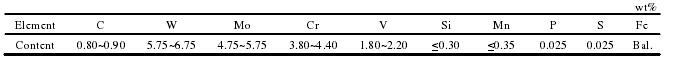

試驗(yàn)材料采用 M2 高速鋼刀具坯料,退火態(tài),抗彎強(qiáng)度為 3.5~4.0 GPa,沖擊韌性為 0.30~0.40 MJ/m²,化學(xué)成分見表 1。

表 1 M2 高速鋼的主要化學(xué)成分及含量

將 M2 高速鋼坯料加工成試塊,進(jìn)行調(diào)質(zhì)預(yù)處理:首先采用分級(jí)淬火,即經(jīng)過兩次預(yù)熱再高溫淬火,第一次預(yù)熱溫度 600 ℃,第二次預(yù)熱溫度 800 ℃,淬火加熱在 1230 ℃鹽浴爐中進(jìn)行,油冷;然后進(jìn)行560 ℃×1 h 的三次回火,空冷。在激光處理前用馬日夫鹽進(jìn)行磷化處理。M2 高速鋼試樣的基體金相組織主要為回火馬氏體+彌散分布的細(xì)粒狀合金碳化物+極少量殘余奧氏體的混合組織,平均硬度為 62~ 65HRC。將試塊切割成 50 mm×50 mm×5 mm 的試樣,表面用粗細(xì)砂紙逐級(jí)打磨并拋光,用酒精除油,冷風(fēng)吹干,備用。LSP 前,為減弱金屬表面的高反射現(xiàn)象,增強(qiáng)對(duì)激光能量的吸收,并避免試樣表層材料受到高功率激光加熱而氣化或灼傷,采用了鋁箔作為表面吸收層,厚度約 120 μm。為提高試樣表面激光沖擊波的峰值壓力、增大沖擊波脈寬,并延長(zhǎng)沖擊波的作用時(shí)間,采用了對(duì)激光透明的流水作為約束層介質(zhì),水簾厚約 2 mm。

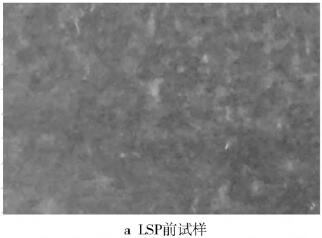

采用超高功率密度、超短脈沖寬度的釹玻璃激光強(qiáng)化系統(tǒng)對(duì) M2 高速鋼刀具試樣進(jìn)行激光沖擊強(qiáng)化實(shí)驗(yàn),選用 Nd:YAG GAIA 激光器,實(shí)驗(yàn)參數(shù)為:激光波長(zhǎng) 1064 nm,激光能量 9 J,激光功率密度 12.7 GW/ cm2,脈寬<12 ns,采用圓形光斑、半圓搭接、單面無(wú)重復(fù)沖擊,光斑直徑為 3 mm。激光沖擊前后的 M2試樣外觀如圖 2 所示。

圖 2 激光沖擊處理前后的 M2 試樣外觀對(duì)比圖

沖擊實(shí)驗(yàn)后,將 M2 高速鋼試樣表面打磨、拋光至無(wú)劃痕。采用線切割法將試樣沿沖擊區(qū)橫截面切開,并將截面磨平拋光。采用 HR-150A 洛氏硬度計(jì)測(cè)定沖擊區(qū)橫截面上的顯微硬度,由表及里每隔 100 μm 測(cè)試 3 次,取其算術(shù)平均值。 在大氣和室溫環(huán)境下,采用 MM-200 型磨損試驗(yàn)機(jī)進(jìn)行摩擦磨損實(shí)驗(yàn),采用球-平面往復(fù)干摩擦方式。從激光沖擊處理前后的長(zhǎng)方體試樣上各切取 25 mm× 10 mm×5 mm 的小試樣作為磨損試樣,將其 25 mm× 10 mm 的表面磨平并拋光后,在該表面進(jìn)行摩擦磨損實(shí)驗(yàn)。磨損實(shí)驗(yàn)前,將試樣放入超聲波清洗機(jī)中用酒精清洗,然后干燥。對(duì)磨偶件為φ6 mm 的 GCr15 軸承鋼摩擦球,其經(jīng) 860 ℃淬火、油冷、160℃低溫回火、空冷處理后的硬度為 65HRC。對(duì)磨試樣之間完全接觸,先在低速下預(yù)磨,然后轉(zhuǎn)為高速對(duì)磨,對(duì)磨線速度為 20 m/min,轉(zhuǎn)速為 400 r/min,在干摩擦條件下將載荷加至 300 N。試樣的磨損量用精度為 0.01 mg 的精密天平進(jìn)行測(cè)量 , 磨損試樣的磨痕形貌在X650 型掃描電鏡下進(jìn)行觀察與分析[3-6]。

2、 實(shí)驗(yàn)結(jié)果

2.1 縱向顯微硬度分布

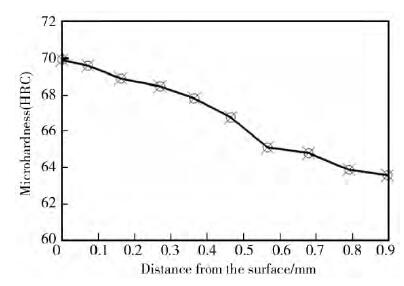

對(duì) M2 試樣沖擊區(qū)橫截面由表及里進(jìn)行顯微硬度測(cè)量,顯微硬度分布如圖 3 所示。硬度曲線表明,M2 試樣沖擊區(qū)橫截面上形成了縱向顯微硬度梯度,硬化層深度達(dá) 0.6 mm 左右。其中,表層硬度最高,約 70HRC,芯部硬度最低,接近基體硬度的 63HRC,說明表層硬度比基體硬度提高了 10%左右。這是因?yàn)镸2 試樣表層材料受強(qiáng)激光快速?zèng)_擊后,大部分碳化物已溶入基體,且主要微量素均勻分布在碳化物中。在沖擊波的爆轟作用、空氣與靶材基體的雙重激冷作用下,奧氏體的保溫時(shí)間極短,其來不及長(zhǎng)大,產(chǎn)生晶粒細(xì)化,而未溶碳化物也阻礙奧氏體晶粒的長(zhǎng)大,從而使單位體積內(nèi)的晶粒數(shù)量增多,晶界密度增大。而且,由于位錯(cuò)滑移和孿生組織的協(xié)調(diào)作用,微觀組織產(chǎn)生了重構(gòu),引起了劇烈的塑性變形,形成了高密度位錯(cuò)、晶格畸變的馬氏體位錯(cuò)與孿晶等缺陷。位錯(cuò)密度的增加提高了材料抵抗變形外力的能力,即提高了材料的屈服極限,從而提高了硬度。同時(shí),產(chǎn)生了一定深度的殘余壓應(yīng)力層。細(xì)化致密的微觀晶粒、復(fù)雜的馬氏體亞結(jié)構(gòu)、較高的固溶含碳量、碳化物的析出強(qiáng)化以及表層形成的殘余壓應(yīng)力場(chǎng)等因素都有效提高了 M2 高速鋼試樣的表面硬度。

另外,快速的激光沖擊對(duì) M2 試樣深層材料的影響不太明顯。通過分析可知,激光沖擊波在金屬材料內(nèi)部傳播的過程中,沖擊波能量隨深度的增加而減小,其峰值壓力隨傳播距離的增加呈指數(shù)衰減。靶材表層材料受到的沖擊波較強(qiáng),對(duì)材料的強(qiáng)化效果也較強(qiáng),形成了較為致密的組織。因此,晶界強(qiáng)化、彌散強(qiáng)化、位錯(cuò)與孿晶亞結(jié)構(gòu)強(qiáng)化等綜合作用導(dǎo)致了表層的高硬度。隨著傳播距離的增加,芯部材料的強(qiáng)化效果隨著沖擊波能量的減小而減弱,位錯(cuò)缺陷程度變小,顯微硬度降低。當(dāng)應(yīng)力波峰低于材料的強(qiáng)度極限時(shí),材料不再發(fā)生塑性變形,由此形成了由表及里的硬度梯度。因此,激光強(qiáng)沖擊應(yīng)力波使金屬表面以下一定深度范圍內(nèi)的材料得到了強(qiáng)化。硬度梯度的形成既可以改善表層材料的抗磨損性能,又可以保持芯部材料的良好韌性。此外,高密度位錯(cuò)可以阻礙材料的滑移和疲勞裂紋的擴(kuò)展,有利于提高材料的抗疲勞強(qiáng)度。以上結(jié)果對(duì)提高 M2 高速鋼刀具的使用性能都有積極作用[7-13]。

圖 3 M2 試樣激光沖擊區(qū)橫截面上的縱向顯微硬度分布圖

2.2 表面抗磨損性能

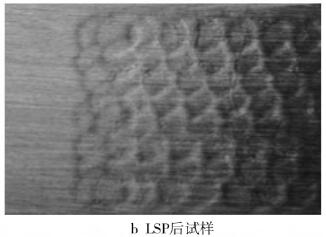

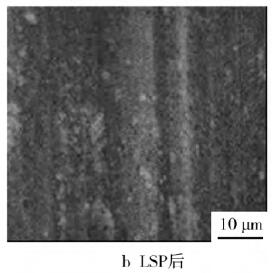

圖 4 為 M2 高速鋼試樣經(jīng)激光沖擊處理前后的表面磨痕對(duì)比圖。由圖可以明顯看出,在相同的磨損條件下,LSP 前 M2 試樣的表面磨痕為較深的犁溝,磨痕底部出現(xiàn)了明顯的裂紋和磨粒脫落,磨損比較嚴(yán)重,主要表現(xiàn)為剝落磨損。LSP 后 M2 試樣的磨痕較少,犁溝深度較淺,磨痕底部相對(duì)平滑,表面較光潔,有輕微的片狀脫落,主要表現(xiàn)為磨粒磨損。這說明激光沖擊強(qiáng)化可以提高 M2 高速鋼材料表面的抗磨損能力。

圖 4 M2 試樣經(jīng)激光沖擊處理前后的表面磨痕形貌對(duì)比圖

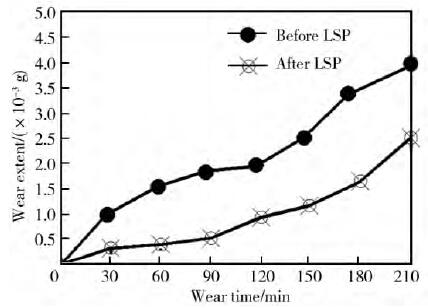

圖 5 為 M2 高速鋼試樣經(jīng)激光沖擊處理前后表面材料磨損量與磨損時(shí)間的關(guān)系曲線。對(duì)比磨損量曲線可知,0~30 min 為跑合階段,由于磨損初期的試樣表面存在粗糙度,微凸體接觸面積小,接觸應(yīng)力大,磨損速度較快,磨損量較大。隨著摩擦的進(jìn)行,在一定載荷作用下,摩擦表面的微觀幾何形狀發(fā)生了改變,微凸體逐漸被磨平,實(shí)際接觸面積逐漸增大,應(yīng)力變小,變?yōu)閺椥越佑|,磨損速度逐漸減慢,進(jìn)入了穩(wěn)定磨損階段。此階段的磨損量曲線較平坦,試樣表面材料的磨損量隨著摩擦過程的進(jìn)行增加緩慢。其中,經(jīng)激光沖擊處理試樣的穩(wěn)定磨損階段為 30~120 min,而未經(jīng)激光處理試樣的穩(wěn)定磨損階段為 30~90 min。120 min 以后為劇烈磨損階段,磨損速度急劇增加。在整個(gè)試驗(yàn)過程的各個(gè)階段,經(jīng)激光沖擊處理后試樣的表面磨損程度均明顯低于未經(jīng)激光沖擊處理試樣,且穩(wěn)定磨損時(shí)間較長(zhǎng)。在磨損時(shí)間均為 210 min 時(shí),未經(jīng)激光沖擊處理試樣的表面磨損量達(dá)到 4.0× 10−3 g,而經(jīng)激光處理后試樣的表面磨損量為 2.5×10−3 g,說明經(jīng)激光處理后,試樣的磨損量減少了,耐磨性得到了提高。

圖 5 M2 試樣經(jīng)激光沖擊處理前后的磨損量曲線對(duì)比

分析其原因,材料表面的耐磨性與硬度成正比,表面硬度越低,越易發(fā)生塑性流動(dòng),越容易“咬死”。提高表面硬度,硬化層中的細(xì)小組織可以減少微觀切削效應(yīng),有效抵抗摩擦拉應(yīng)力,抑制疲勞裂紋萌生和顆粒剝落,降低磨粒磨損程度,提高表面耐磨性。激光沖擊處理促進(jìn)了殘留奧氏體向較硬馬氏體的轉(zhuǎn)變,使微觀組織發(fā)生了晶粒細(xì)化,同時(shí)促進(jìn)了彌散性碳化物析出,提高了 M2 高速鋼試樣的表面硬度,增強(qiáng)了材料表面的屈服強(qiáng)度,使材料的抗咬合性提高,摩擦系數(shù)降低,從而有效提高了 M2 高速鋼材料的表面抗磨損性能,延長(zhǎng)了穩(wěn)定磨損階段。此外,激光沖擊強(qiáng)化所產(chǎn)生的表層殘余應(yīng)力場(chǎng)還起到了調(diào)節(jié)試樣所承受載荷的作用,提高了延緩疲勞裂紋萌生的能力,增強(qiáng)了疲勞裂紋的閉合效應(yīng)。疲勞裂紋萌生的延緩與閉合效應(yīng)既可以提高材料的失效抗力,延長(zhǎng)材料的疲勞壽命,又可以有效改善材料的耐磨性能[14-20]。

3 、結(jié)論

1)激光沖擊強(qiáng)化使 M2 高速鋼刀具材料強(qiáng)化層中的奧氏體晶粒顯著細(xì)化,所產(chǎn)生的馬氏體位錯(cuò)與孿晶的復(fù)雜亞結(jié)構(gòu)、碳化物的固溶強(qiáng)化與析出強(qiáng)化、一定深度的殘余壓應(yīng)力層等因素都有效提高了材料的硬度、強(qiáng)度和耐磨性。

2)激光沖擊處理后,M2 高速鋼刀具材料沖擊區(qū)橫截面上由表及里形成了縱向顯微硬度梯度,表層材料顯微硬度峰值高達(dá)約 70HRC,比基體硬度提高約10%,硬化層深度約 0.6 mm,強(qiáng)化效果比較明顯。

3)激光沖擊處理后,M2 高速鋼刀具材料所獲得的較高表面硬度和表層殘余壓應(yīng)力場(chǎng)有效地改善了材料的表面耐磨性,延長(zhǎng)了穩(wěn)定磨損階段,進(jìn)一步提高了 M2 高速鋼刀具的切削性能與使用壽命。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別