【山高刀具】避免工藝不確定性因素,減少報廢和返工

2020-7-2 來源:-- 作者:-

產品質量是制造業的一個關鍵績效指標。許多車間認為獲得 ISO、NADCAP 和 API 等質量標準認證肯定了他們的工作質量。但實際上,這些標準并沒有充分關注如何制造合格的成品工件,而是 專注于建立剔除不良零件的程序。

要真實了解產品質量,可以去觀察車間質量控制區域,尤其是貼有“重新檢查”貼紙或標簽的零件的區域。如 果貼有這類標簽,說明工件由于某種原因被拒絕或必須退回生產進行返工。制造工藝達不到預期時,就會導致 報廢和返工。有些工藝,特別是加工,由于許多可變因素的相互作用,某種程度上具有不確定性和不可靠性。 制造商必須確認不確定性的來源,并找到解決這些問題的方法。然而,在許多情況下,不穩定的工藝被認定為 標準做法,其不穩定性的來源被忽略了。最后,克服不確定性并限制報廢和返工要歸結于車間員工的認識、知 識和動力。

不確定性的來源

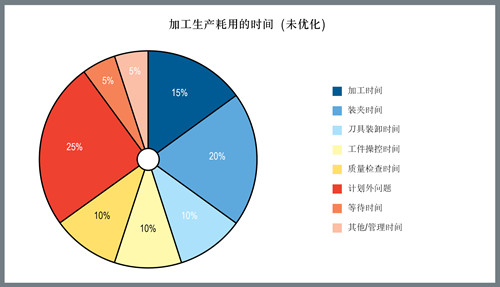

競爭壓力促使制造商進行成本降低分析,包括檢查物料、刀具和加工時間的花費。找出生產運營中浪費時間的 環節為控制成本提供了重要機會(見圖 1)。成本分析方法包括 OEE 和精益計劃。然而,此類分析往往基于 這樣一種觀點,即制造流程是一個獨立的、簡單的盒子。車間將原材料或半成品放入盒內,加工流程開始,然 后有一定數量的工件離開盒子,這些工件要么是成品,要么是半成品工件去往另一個盒子。

圖 1: 未優化的加工生產耗用的時間

認識加工可變因素

分析中經常忽略的一點是,在實際生產中,并不能確保每一個離開盒子的產品都是合格的。不合格的產品必須 返工或報廢。

不合格工件的數量取決于制造流程中可變因素受到控制的程度。例如,鍛造等工藝并不復雜,也不需要極高的 精度。因此,這些工藝相對可控、可靠,并能夠始終如一地提供預期數量的合格工件。相比之下,其他制造流程涉及多個可變因素,這些可變因素會降低結果的可預測性。我們無法可靠地預測離開盒子的合格工件的數量。

稱所有加工工藝都不可靠有點兒夸張,但把它們描述為不完全可預測則是相當準確的。加工涉及到許多可變因 素。這使刀具和工件材料承受強大的切削力和高溫。力和溫度相結合會產生復雜多變的情況。刀具的硬度決定 了刀具的有效切削能力,而硬度會在室溫和加工過程中產生的 800℃ 溫度之間發生變化。熱量還會影響工件 材料的加工特性。可變因素的影響是不可預測的。即使為特定應用指定了加工參數,加工期間的確切值也未知。 不同的表面質量或尺寸結果可能會導致零件返工或報廢。

如果零件不合格,則需要檢查兩個方面。一方面是技術:制造商需要了解實際發生的情況,識別導致意外結果 的可變因素,并決定如何解決問題。另一方面是確定生產不合格零件所產生的財務影響。這包括計算工件被拒 絕或返工導致的意外成本,并決定公司如何對此進行解釋。

批量生產方案通常會將不合格零件的數量與整體生產的成百成千個零件進行統計比較。在長時間的生產過程中, 車間可以分析加工情況,記錄導致不合格零件的因素,并優化加工參數以最大限度地減少不確定性和提高可靠 性。

然而,在多品種小批量生產模式下,車間很少有時間檢查不合格零件并優化加工工藝。如果生產運行僅包含一 個項目,則挑戰更大。如果車間不熟悉工件材料并且最終客戶馬上就需要成品零件,那么情況會更復雜。涉及 單個零件的作業會產生不合格的結果,這就要求對另一個零件進行加工,從而增加成本并令客戶失望。

在大批量生產模式下,消除不合格零件相對簡單。技術人員審核并修改工藝,試驗并最終確認解決方案。在真 正的大批量生產情況中,不合格工件的數量與總產量相比非常少,而且成本可以忽略不計。但是,在多品種小 批量甚至單個零件生產的情況下,不合格零件的成本會嚴重降低利潤率,甚至導致運營損失。制造商只能在極 其有限的時間內一次性生產出合格零件。

隱性成本或被忽略的成本

計算生產總成本時往往會忽略掉一些隱性成本。例如去毛刺成本。當加工的表面質量符合技術規格,且其邊緣 和幾何形狀符合藍圖要求時,就會認為工件已完成。帶毛刺的零件是未完成的。雖然毛刺表示加工質量的缺陷, 但毛刺通常被視為工藝的正常結果,是可接受的。在任何情況下,都必須清除毛刺,而清除毛刺的成本可能會 很高。一個真實的例子是,一個擁有五軸銑床的高度自動化車間生產了一系列需要手動去毛刺的零件。最終, 去毛刺所涉及的時間和工時占據了成品工件成本的 20%。

在某些情況下,零件的成本和價格計算基于加工工藝,而不考慮去毛刺或其他二次加工的成本。此類成本可能 不可忽略。要準確計算總制造成本,必須識別和降低隱性成本。

刀具選擇

使用適當的生產設備和刀具將最大限度地減少加工操作中的可變性。大型剛性機床可以抵抗導致工件尺寸不一 致的重載加工力。玻璃分劃尺、線性導軌和熱量管理系統等機床功能最大限度地提高了精度。

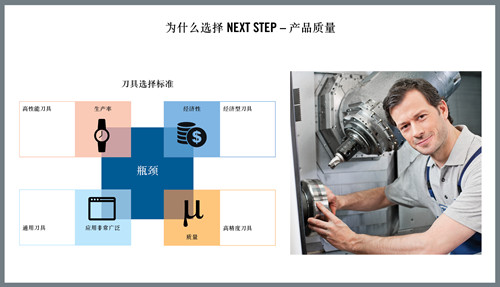

刀具的選擇在限制可變性方面起著舉足輕重的作用。在過去的二三十年中,刀具選擇方法在不斷發展。以前, 刀具的選擇基本上分為提供最大輸出速率的高性能刀具和提供最低單位零件成本的經濟型刀具。但是,在某些 情況下,性能最高的刀具相對脆弱。當它們工作良好時,這類刀具表現出色,但在操作時必須謹慎小心。價格 較低的刀具無法與高性能刀具的速度和輸出能力相匹敵,價格優勢是以較低的產量為代價的。

如今在挑選刀具時,在選擇槽型、速度和進給量之前的一個主要考慮因素是用戶對刀具性能方面的要求。對于 大批量生產作業,仍需要能夠最大限度地提高金屬切除率的刀具和能夠提供最大刀具壽命的刀具。精密加工要 求在開發刀具的制造尺寸、磨損特性和應用參數時考慮極高的精度,即使刀具成本較高。

圖 2:為什么選擇 Next STEP – 產品質量

在當前多品種小批量的生產態勢下,在首次加工零件時,成品工件的質量達到預期非常重要。關鍵是需要在各 種工況下都能使用且工藝開發時間最短的刀具。這也正是通用刀具的研發理念(參見附注)。如果生產工程師 和操作員了解刀具的功能及其使用限制,那么可靠而通用的刀具就會成為許多加工應用的理想選擇。通過使用 一定數量的通用刀具,操作工可以學習和了解刀具隨時間變化的性能,同時適應各種不同工件的加工。

了解通用刀具的應用可以最大限度地減少不合格工件的生產,而提高的工藝可靠性可以幫助財務管理部門準確 了解真實的成本和利潤率。

圖 3: STEP 圖示課程概念 2020

重要貢獻

目前全球爆發的流行性病毒疫情凸顯了人們在生產加工中的作用。由于許多生產人員都生病在家,荷蘭的一家 高度自動化車間被迫減產。盡管機器人、計算機和人工智能大量出現,但在沒有人時,生產卻受到了影響。顯 然,人員仍然是生產效率的關鍵要素。一支受過教育、靈活且積極的生產團隊可以適應多品種小批量生產情況, 并在快速發展的環境中出現未預見的問題時,提供快速響應以加快生產速度。計算機操作技能必不可少,但對 加工流程工作原理的了解、對最終結果的預期以及對實現該目標的渴望同樣重要。

(附注)

山高通用刀具滿足各種需求

大多數生產車間負責人認為,他們需要的是“最好的刀具”,但在實際生產中,這個標準不盡相同。對于某些 車間而言,最大金屬切除率最為重要,而其他車間則需要較長且一致的刀具壽命,以實現安全可靠的無人值守 加工。

“最好的刀具”是完全適合特定車間的零件、工件材料、機床和生產計劃的刀具。在選擇刀具后,便可以開始 討論硬質合金材質等級、槽型、速度和進給量了。

選擇刀具還需要檢查組織的整體工作內容和流程。在最近的一個例子中,一位機械車間負責人意識到,他每年 在刀具方面的支出為 20 萬到 25 萬歐元。對其公司庫存刀具進行的檢查顯示,庫存接近 70 萬歐元。原來, 該車間通常生產小批量的零件,而每次出現新的工件或材料時,車間負責人都添加了他認為是最適合該作業的 性能最強的刀具。因此,該車間積累了大量的刀具庫存,車間中沒有人真正知道如何使用這些刀具,而且還有 一些刀具是為一次性工作而購買的且不會重復使用,因此也很少用到。

為了避免類似情況,山高提供了通用刀具選擇解決方案。這些刀具不一定能提供最佳性能,但卻可靠易用,并且經過精心設計,可在各種工件材料和零件槽型中高效應用。通用刀具可在一天加工鋼材,第二天加工不銹鋼, 第三天加工鋁材,在周末加工鈦合金。它們不是備選刀具,而是實現性能和靈活性平衡的首選,這是高效處理 當今制造的多品種小批量加工項目特點所必需的。借助通用刀具,熟練的操作員可以同時創造高效和經濟的奇跡。

(來源:山高刀具)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息