【摘 要】隨著機(jī)械制造業(yè)的飛速發(fā)展,用戶對(duì)機(jī)床性能的要求正在向高精、高速、高效、環(huán)保等方面轉(zhuǎn)變。所以我們必須在新材料、新工藝的應(yīng)用等方面進(jìn)行研究,來(lái)提高機(jī)床的性能。

【關(guān)鍵詞】爬行 維修性 精度保持性 功率損耗

引言

耐磨材料在制造機(jī)床導(dǎo)軌方面應(yīng)用越來(lái)越廣泛。主要應(yīng)用在組合平面導(dǎo)軌;楔型導(dǎo)軌;V型導(dǎo)軌;平面導(dǎo)軌;組合V型導(dǎo)軌;平面-V型導(dǎo)軌等。機(jī)床導(dǎo)軌采用耐磨涂料可以采用兩種加工方法:1. 采用粘接軟帶法獲得滑動(dòng)導(dǎo)軌。2. 采用復(fù)印法獲得的滑動(dòng)導(dǎo)軌。

1.機(jī)床導(dǎo)軌采用傳統(tǒng)金屬導(dǎo)軌副的缺點(diǎn)

機(jī)床導(dǎo)軌副的耐磨性和摩擦系數(shù)是影響機(jī)床適用壽命和精度保持性的關(guān)鍵因素,以前通常采用鑄鐵(表面淬火處理)、耐磨鑄鐵或淬硬鋼等金屬來(lái)制造機(jī)床的滑動(dòng)導(dǎo)軌副,由于金屬物理性能的局限性使得金屬導(dǎo)軌副產(chǎn)生一些難以克服的缺點(diǎn):

1) 產(chǎn)生爬行現(xiàn)象。原因是靜摩擦系數(shù)遠(yuǎn)大于動(dòng)摩擦系數(shù)所致。

2) 微進(jìn)給難以保證。尤其對(duì)數(shù)控機(jī)床而言是極不理想的。

3) 精度保持性不佳。因?yàn)閮蓚€(gè)金屬面相互摩擦很快就會(huì)磨損,從而喪失精度。

4) 維修困難。床身、托板(工作臺(tái))都要重新加工、十分費(fèi)時(shí)。

5) 功率損耗大。因?yàn)槟Σ亮Υ髲亩构β蕮p耗也大。

6) 需增添潤(rùn)滑系統(tǒng)。一般機(jī)床都裝置有潤(rùn)滑系統(tǒng),當(dāng)潤(rùn)滑系統(tǒng)一旦失效就得馬上停機(jī)檢修,否則摩擦力就會(huì)劇烈增大使機(jī)床無(wú)法正常工作而損壞導(dǎo)軌副。

2.機(jī)床導(dǎo)軌采用耐磨涂料的優(yōu)點(diǎn)

機(jī)床貼塑導(dǎo)軌主要有兩種:一種是通過(guò)粘接軟帶法而獲得的滑動(dòng)導(dǎo)軌;另一種是通過(guò)復(fù)印法而獲得的滑動(dòng)導(dǎo)軌。

1)采用粘接軟帶法而獲得的滑動(dòng)導(dǎo)軌的優(yōu)點(diǎn)

(1) 安裝方法簡(jiǎn)便易行,粘接性能好。

(2) 在潤(rùn)滑條件不好或者沒(méi)有潤(rùn)滑的條件下磨損較低。

(3) 具有優(yōu)良的防震性能。

(4) 能提高機(jī)床定位的準(zhǔn)確性和重復(fù)性。

(5) 高抗磨阻性確保較長(zhǎng)的使用壽命。

(6) 對(duì)具有侵蝕性的冷卻劑、潤(rùn)滑劑具有化學(xué)抵抗性能。

(7) 具有抗潮濕性。

(8) 與機(jī)床通常附帶的潤(rùn)滑油、油脂和切削液具有兼容性。

(9) 機(jī)床導(dǎo)軌軟帶是以聚四氟乙烯為基材的高分子復(fù)合材料,作為摩擦副其特點(diǎn)是摩擦系數(shù)低、抗磨損、靜動(dòng)摩擦系數(shù)差值小,不爬行、定位準(zhǔn)確、防震、消聲、運(yùn)行平穩(wěn)、低能耗,并且具有耐老化和足夠的機(jī)械物理性能,是提高機(jī)床加工精度,延長(zhǎng)導(dǎo)軌副使用壽命的最好選擇,適用于各類型機(jī)械設(shè)備摩擦副的制造與維修。

(10) 研究表明,當(dāng)機(jī)床導(dǎo)軌粘接軟帶后的導(dǎo)軌副,其摩擦系數(shù)與速度關(guān)系所形成的曲線呈“正向斜率”曲線,即不會(huì)發(fā)生爬行現(xiàn)象,而一般的金屬導(dǎo)軌副通常是出現(xiàn)“負(fù)向斜率”曲線導(dǎo)致爬行現(xiàn)象,機(jī)床導(dǎo)軌軟帶在干摩擦條件下,摩擦系數(shù)為0.05,加潤(rùn)滑油后降為0.03,并且非常穩(wěn)定,干、濕摩擦系數(shù)相差不大。

(11) 還具有良好的微動(dòng)進(jìn)給定位:數(shù)控機(jī)床通常采用直流電產(chǎn)生的脈沖來(lái)驅(qū)動(dòng)滾珠絲杠副以達(dá)到微量進(jìn)給定位,一般用400個(gè)(或400個(gè)以上)的脈沖信號(hào)來(lái)控制每毫米的位移量,即每個(gè)脈沖當(dāng)量為0.0025mm。也就是說(shuō),數(shù)控機(jī)床要求能夠在0.0025mm微動(dòng)定位,這對(duì)于通常的金屬對(duì)金屬的導(dǎo)軌副來(lái)說(shuō),這樣精密的位移是難以保證的;但如果采用機(jī)床導(dǎo)軌抗磨軟帶導(dǎo)軌副,由于其具有的優(yōu)越性能夠保證有足夠的摩擦力防止行程過(guò)超現(xiàn)象以達(dá)到精密定位,而且機(jī)床導(dǎo)軌抗磨軟帶由于其動(dòng)、靜摩擦系數(shù)相差小,可防止過(guò)粘或過(guò)滑的毛病(即無(wú)爬行現(xiàn)象),因而能勝任數(shù)控機(jī)床的要求。相反,滾動(dòng)導(dǎo)軌副或液壓導(dǎo)軌副則往往有飄浮的現(xiàn)象而會(huì)超程,需予加載荷調(diào)試的繁瑣工作才能確保其精密定位。

(12)良好的精度保持性:一般機(jī)床采用金屬對(duì)金屬的導(dǎo)軌副因摩擦力大故相互磨損也大,而且日常操作拖板(工作臺(tái))的使用范圍集中,所以床身在集中使用的地方磨損最大而硬度越大,軟表面的磨損也就越大。用機(jī)床導(dǎo)軌抗磨軟帶作導(dǎo)軌副時(shí),只要床身硬度達(dá)到HB245以上便可配用(淬硬與否均可),因機(jī)床導(dǎo)軌抗磨軟帶硬度低,則所有的磨損都在機(jī)床導(dǎo)軌抗磨軟帶面上。試驗(yàn)表明,機(jī)床導(dǎo)軌抗磨軟帶在0.6Mpa壓力,運(yùn)行100公里,平均磨損在0.01mm以下。這樣高的抗磨性能是可以解決因磨損而喪失精度等問(wèn)題,在相同的工作條件下,機(jī)床導(dǎo)軌抗磨軟帶導(dǎo)軌副的精度保持性比傳統(tǒng)的金屬導(dǎo)軌副的壽命長(zhǎng)3~5倍。

(13) 解決機(jī)床維修問(wèn)題:通常機(jī)床金屬導(dǎo)軌副喪失精度后便需維修,因其兩個(gè)金屬面都有磨損,維修時(shí)工作臺(tái)和床身的兩個(gè)導(dǎo)軌面都要重新加工,工作量較大。但使用機(jī)床導(dǎo)軌抗磨軟帶后,不但耐磨損壽命長(zhǎng),而且磨損主要在機(jī)床導(dǎo)軌抗磨軟帶上,故維修時(shí)只需要更換一塊新的機(jī)床導(dǎo)軌抗磨軟帶即可。這與滾動(dòng)導(dǎo)軌的效果相近,但工作量、價(jià)格便宜得多。

(14)功率損耗問(wèn)題:一般的金屬導(dǎo)軌本身的摩擦力是很大的,加負(fù)載后摩擦力還要增加(因F=Μn),所以驅(qū)動(dòng)工作臺(tái)的功率很大一部分損耗在克服摩擦力上。機(jī)床機(jī)床導(dǎo)軌抗磨軟帶優(yōu)越性是:負(fù)載后的摩擦系數(shù)比空載時(shí)還低,這自然減少了負(fù)載功率的損耗問(wèn)題,而且機(jī)床導(dǎo)軌抗磨軟帶局部可以承受的最大壓力達(dá)12Mpa。

(15)潤(rùn)滑問(wèn)題:金屬導(dǎo)軌副為了減少摩擦力;通常的辦法就是增添潤(rùn)滑系統(tǒng)裝置,這既增加了機(jī)床結(jié)構(gòu)的復(fù)雜程度,而且當(dāng)潤(rùn)滑系統(tǒng)一旦失效,摩擦力就會(huì)劇增,需馬上維修,這就影響到生產(chǎn)的正常進(jìn)行。機(jī)床導(dǎo)軌抗磨軟帶由于具有優(yōu)越的物理性能,即PTFE的化學(xué)分子粘附在床身導(dǎo)軌表面上,到一定時(shí)間后,床身導(dǎo)軌表面就好像涂上一層潤(rùn)滑劑一樣,而且機(jī)床導(dǎo)軌抗磨軟帶的填充劑也是一種固體潤(rùn)滑劑,因而保證了機(jī)床導(dǎo)軌抗磨軟帶具有低摩擦的性能。實(shí)驗(yàn)得知,機(jī)床導(dǎo)軌抗磨軟帶在干摩擦?xí)r其摩擦系數(shù)為0.05,有潤(rùn)滑油時(shí),摩擦系數(shù)為0.03。而且它還能吸收內(nèi)在或外來(lái)因素引起的振動(dòng)。

2)采用復(fù)印法獲得的滑動(dòng)導(dǎo)軌的優(yōu)點(diǎn)

(1)采用涂敷復(fù)印,注塑成型工藝,施工簡(jiǎn)單方便,導(dǎo)軌面和油槽一次成型,精度高,無(wú)需機(jī)械加工和刮研,降低機(jī)床維修和生產(chǎn)成本。

(2)維修方便

(3)系數(shù)低,防爬性能好,微動(dòng)進(jìn)給定位準(zhǔn)確,提高加工精度。

(4)重載條件下拉傷、燒傷配對(duì)導(dǎo)軌副,導(dǎo)軌副的精度保持性優(yōu)良,延長(zhǎng)了導(dǎo)軌的使用壽命。

(5)后設(shè)備運(yùn)行的輸出功率降低。

3.采用粘接軟帶法獲得滑動(dòng)導(dǎo)軌的施工工藝

設(shè)計(jì):

1)機(jī)床導(dǎo)軌抗磨軟帶的壓強(qiáng)一般不大于1.0Mpa,局部壓強(qiáng)不大于12Mpa。

2)粘接前導(dǎo)軌的表面粗糙度為1.6~6.3μm。

3)相配導(dǎo)軌的寬度不小于軟帶的寬度,表面粗糙度0.4~0.8μm為宜,太光滑會(huì)引起真空吸附作用,太粗糙則使軟帶磨損。

4)軟帶導(dǎo)軌的油槽與軟帶邊緣距離不小于10mm。當(dāng)采用壓力潤(rùn)滑時(shí),油槽深度必須小于軟帶厚度。粘接:

(1)用丙酮將需要粘接的導(dǎo)軌表面和軟帶表面清洗干凈,不得留有銹斑、油漬和其他污物;但不得用砂紙等物品打磨軟帶粘接表面,以防表面處理層被破壞。

(2)軟帶粘接時(shí),可以拼接或?qū)樱涌p需嚴(yán)密,邊緣應(yīng)平直。

(3)將DJ系列膠粘接劑用刮刀分別涂布在軟帶和導(dǎo)軌粘接面上,粘接時(shí)應(yīng)把膠層中空氣排出。

(4)用重物加壓或扣壓于床身導(dǎo)軌上,加壓均勻,壓強(qiáng)通常為0.05~0.10Mpa。加壓前軟帶面上覆蓋一層紙

或在加壓面上涂一薄層潤(rùn)滑脂或機(jī)油,防止膠粘接加壓物。

5)軟帶導(dǎo)軌面的加工:

(1)軟帶粘接后約為24小時(shí)固化(環(huán)境溫度在15度以上),可清除余膠,切去軟帶工藝余量,并倒角。

(2)軟帶導(dǎo)軌面可用機(jī)械加工或手工刮研方法達(dá)到精度要求,但切削量要小,磨削時(shí)必須充分冷卻。

(3)軟帶導(dǎo)軌面上開(kāi)油槽,可用彎頭成形刀或者刮刀側(cè)刃以鋼平尺導(dǎo)向手工操作或機(jī)械方法開(kāi)油槽,油槽底

部應(yīng)為圓角。

注意事項(xiàng):

1)機(jī)床導(dǎo)軌抗磨軟帶必須采用DJ-1(或DJ-2)膠粘劑進(jìn)行粘接。

2)機(jī)床導(dǎo)軌抗磨軟帶由于其主要成分是PTFE,本身是不可粘接的材料,所以我們對(duì)其表面進(jìn)行了特殊的化學(xué)處理以改變其分子結(jié)構(gòu),使其能夠被DJ系列膠粘劑牢固地粘接在金屬面,因此粘接前不要破壞表面處理層。

4.采用復(fù)印法獲得滑動(dòng)導(dǎo)軌的施工工藝

1)施工前材料、工具的準(zhǔn)備:

(1)輔助材料:清洗劑(溶劑汽油、丙酮)、脫膜劑(硅膠或0.5~1%有機(jī)玻璃丙酮溶液)、502膠粘劑、制備油槽模條用的材料、橡膠板、塑料板、有機(jī)玻璃板、無(wú)漿棉布(刷涂法用材料)等。

(2)用工具:攪拌器(用于涂料和固化劑混合后的攪拌)、刮刀(進(jìn)行柔和、涂刮之用)、揉和板(將攪拌好的涂料攤開(kāi)來(lái)散熱和排氣泡500cmX500cm)、鋼絲刷、砂布、臺(tái)鉆、千斤頂、起吊設(shè)備、手提砂輪等。

(3)檢驗(yàn)工具:塞尺、水平尺。

2)刮涂法施工前導(dǎo)軌面的準(zhǔn)備

(1)復(fù)印面的準(zhǔn)備(一般為一對(duì)摩擦副中的較長(zhǎng)的導(dǎo)軌):按機(jī)床的設(shè)計(jì)要求采用周邊磨削加工加工導(dǎo)軌面。與涂層導(dǎo)軌配對(duì)的導(dǎo)軌面最好精刨后周邊磨削加工,使加工紋路與導(dǎo)軌副的運(yùn)動(dòng)方向一致表面粗糙度R0.4~1.6,導(dǎo)軌表面最好經(jīng)過(guò)淬火處理。然后用丙酮清洗導(dǎo)軌面,根據(jù)油槽的形狀用瞬干膠將已準(zhǔn)備好的油槽模條粘貼在導(dǎo)軌面上。(油槽條的厚度為涂層厚度的三分之二)。

(2)涂敷面的準(zhǔn)備(一般為一對(duì)摩擦副中的短導(dǎo)軌)涂敷面的粗加工:

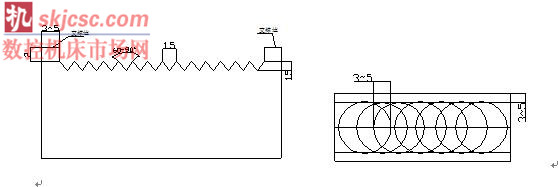

①在一對(duì)滑動(dòng)摩擦副中,常以較短的一個(gè)面為涂敷面,先刨削加工角度為60~80°,寬度為1.5mm,深度為1.5mm的溝槽,兩端留有寬度為3~5mm,深度為2mm的支撐邊。如圖

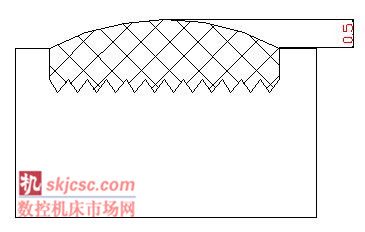

② 膠前用丙酮仔細(xì)清洗兩導(dǎo)軌面三遍,堵油孔,確定油孔的位置;涂敷面的清洗要徹底除油除銹;有銹的地方應(yīng)用鋼絲刷除銹,然后用汽油、丙酮順著一個(gè)方向各清洗三遍;然后用肥皂將油孔封堵上。涂敷的厚度為1.5~3.0mm。涂膠成型后的涂層導(dǎo)軌兩側(cè)支撐邊應(yīng)低于涂層面0.5mm,涂層面呈圓弧面。如圖

(3)試壓定位:

將涂敷面導(dǎo)軌與復(fù)印面導(dǎo)軌扣壓在一起,保證油槽模條兩端與涂敷面導(dǎo)軌兩端的距離大致相等,做好標(biāo)記作為涂敷涂層后扣壓定位的位置。

4) 涂料用料的計(jì)算及準(zhǔn)備

涂料用料的計(jì)算公式W=K×a×d×ρ

式中:

a—涂敷面積(cm2)

d—涂層的厚度(cm)

ρ—涂料的比重(g/ cm3)

k—余量系數(shù) k=1.2~1.4(熟練者取1.2,不熟練者取1.4)

W—涂料用料質(zhì)量(g)

3)刮涂法施工工藝

(1) 攪拌:將固化劑加入涂料中攪拌,要保證涂料攪拌均勻。

(2) 揉和:攪勻的涂料應(yīng)立即倒在揉和板上,用刮刀由里向外揉和涂料。

(3)刮刀將揉和好的涂料刮在涂敷面上,第一層要盡量薄一些,并用力刮在涂敷面上,然后涂敷第二層、第三層直到達(dá)到所需的厚度。

(4)將涂好的涂料的工件掉轉(zhuǎn)過(guò)來(lái)扣壓在復(fù)印面上。

(5)固化過(guò)程:常溫(20~30℃)24小時(shí)可脫模,溫度為15~20℃時(shí),則48小時(shí)可脫模。

(6)脫模過(guò)程:先用千斤頂慢慢頂起,待工件與復(fù)印面剝離后吊起并翻轉(zhuǎn)工件,讓復(fù)印面朝上,檢查清理復(fù)印面。

(7)打通油孔。

4)制造過(guò)程中的注意事項(xiàng):

(1) 層施工的環(huán)境溫度應(yīng)高于15℃。

(2) 涂料的使用時(shí)間為0.5~1.5小時(shí),即在此時(shí)間內(nèi)完成涂敷面應(yīng)與復(fù)印面的扣壓,溫度越高使用時(shí)間越短,溫度越低使用時(shí)間越長(zhǎng)。

(3)扣壓后,若涂敷件自身的重量不夠,應(yīng)配重。

(4)起模后,若有局部缺陷,用丙酮清洗干凈,砂紙打磨,再配涂料修補(bǔ)。

(5)涂層施工環(huán)境溫度的要求。涂料的固化反應(yīng)與環(huán)境溫度有較大的關(guān)系。最適宜的溫度為20~30℃(24小時(shí)可起模),若溫度在15℃左右則配壓時(shí)間要延長(zhǎng)至72小時(shí),環(huán)境溫度低于10℃不宜進(jìn)行施工。

(6)涂敷工藝的選擇。開(kāi)式導(dǎo)軌選擇涂敷工藝法,封閉式導(dǎo)軌選擇注射工藝法。

(7)刮涂法的施工工藝流程涂敷面的加工→校正復(fù)印導(dǎo)軌→復(fù)印導(dǎo)軌面粘貼油槽模條→試合定位→除銹清洗→復(fù)印面涂脫模劑→攪拌涂料→揉和→涂敷→配壓固化→起模→清洗和修整→加工支撐邊→檢查驗(yàn)收

(8)嚴(yán)禁直接敲打耐磨涂層面。

5.結(jié)束語(yǔ)

耐磨材料在制造機(jī)床導(dǎo)軌方面的應(yīng)用,經(jīng)過(guò)實(shí)踐,具有安裝方法簡(jiǎn)便易行,粘接性能好。在潤(rùn)滑條件不好或者沒(méi)有潤(rùn)滑的條件下磨損較低。具有優(yōu)良的防震性能。能提高機(jī)床定位的準(zhǔn)確性和重復(fù)性。高抗磨阻性確保較長(zhǎng)的使用壽命。對(duì)具有侵蝕性的冷卻劑、潤(rùn)滑劑具有化學(xué)抵抗性能。具有抗潮濕性。與機(jī)床通常附帶的潤(rùn)滑油、油脂和切削液具有兼容性等許多優(yōu)點(diǎn)。(文自: 沈陽(yáng)第一床廠)

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別