摘 要:針對滾珠絲杠副溫位移測量的要求,設計了滾珠絲桿副熱伸長測量系統。介紹了試驗臺的硬件組成及數據采集流程。根據已有的設備制定了 2 種實驗方案,對比分析后采用更符合實際工況的試驗方案 2,對漢江生產的某型號 P3 級精度絲杠的熱伸長量進行了檢測。運用最小二乘法對實驗數據進行了處理分析,得出絲杠溫升與伸長的關系。

關鍵詞:滾珠絲杠副; 熱伸長; 測控系統

0 引言

數控機床的定位精度是反映機床性能的一項重要指標[1]。作為數控機床的傳動部件,滾珠絲杠副絲杠與螺母、支撐軸承間的摩擦將產生熱變形,影響數控系統的定位精度。針對熱變形問題,常見的有誤差預防和誤差補償兩種解決方案[2]。誤差預防是通過改進設計和制造途徑消除或減少可能的熱誤差源,提高制造精度,或者控制溫度來滿足加工精度要求。誤差補償是人為的制造新的誤差去抵消當前成為問題的原始誤差[3],達到減小加工誤差的目的。誤差預防常用方法有空心絲杠冷卻系統[4],雖能一定程度上減少熱變形,但仍存在較大誤差。相對誤差預防,誤差補償[5]投入的費用少,性價比高。誤差補償法需知溫升與伸長量的關系,采取計算法時一般利用熱傳導方程[6-7]( 簡化為一維或二維) 首先計算絲杠長度方向各點的溫度分布 θ( x,t) ,然后根據溫度分布計算變形量Δι[8-9]; 實測法[10]是在絲杠末端安裝位移傳感器,實際測出溫升與伸長量的關系。現采用實測法測量絲杠熱位移。

1 、測量系統硬件設計

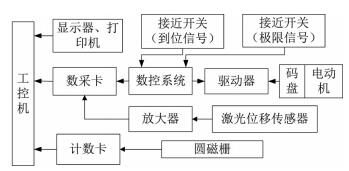

測控系統主要由驅動,控制和數據采集 3 部分組成,如圖 1 所示。驅動選用西門子伺服電動機,最大轉速可達6 000 r/min,功率 13 kW; 控制系統選用西門子 828D 半閉環控制系統,接受碼盤反饋信號用于主軸伺服控制的位置反饋; 數據采集選用海德漢圓磁柵,1024 刻線,通過微量過盈與電機套筒配合,并且使用螺釘安裝在電機套筒上隨

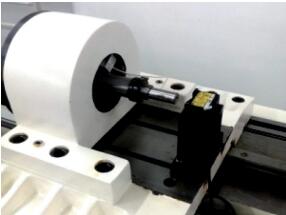

電機輸出軸轉動,用于實時檢測絲杠旋轉的角度; 海德漢計數器通過 PCI 總線接到工控機上; 激光位移傳感器,通過支座安裝在絲杠尾架,可實時監測絲杠的伸長; 床身兩端裝有接觸式限位開關,用于零點調試和預防系統過沖。如圖 2 所示。

圖1 測控系統硬件框圖

1.1 支撐方式選擇

滾珠絲杠副常見支撐方式有 3 種: 1) 一端固定一端自由; 2) 一端固定一端支撐; 3) 兩端固定。

圖 2 測控系統硬件圖

由于該試驗臺用于測量絲杠副的熱伸長量,所以選擇一端固定一端支撐的安裝方式。

1.2 傳感器安裝

激光位移傳感器的測量范圍是 28 mm ~ 32 mm ,安裝時注意使激光頭到絲杠末端的距離為 30 mm,合理使用傳感器。由于絲杠加工時采用雙頂尖支撐方式,絲杠末端中

心處有頂尖支撐的孔洞,激光位移傳感器發出的光束需避開中心孔,安裝時將傳感器安裝支座傾斜一定角度。傳感器安裝圖如圖 3 所示。

圖 3 位移傳感器安裝原理圖

2 、 測控系統軟件

2.1 軟件選擇

滾珠絲杠副熱伸長測量軟件是在 Windows 操作系統下采用 Visual Basic6.0 進行編寫的。利用 Visual Basic 可視化程序設計和事件驅動的編程概念,能夠非常方便快速的建立人機交互界面。

2.2 試驗方案確定

方案 1: 采用自動測量方式,程序啟動后先連續采集50 個數據點,按大小排序后取中間 20 個點取均值作為起始位置。伺服電機啟動,采集程序根據設定的采樣周期自動采集激光位移傳感器的信號,同時通過 RS232 串口向溫度變送器發送指令讀取溫度傳感器的值。

方案 2: 采用中斷采集方式,程序啟動后以電動機啟動為信號啟動中斷采集程序,中斷程序以固定的采樣周期采集 100 個點,這 100 個點作為初始測量位置,絲杠往返運行 5 次后再次啟動中斷程序,采集絲杠圓周方向對應位置的 100 個點,與初始位置 100 個位置的熱伸長信號做差,結果按大小排序后取中間 40 個數值做平均值計算得出伸長量。

方案 1 測點過程中只需按周期采集激光位移傳感器的信號,測量程序簡單,操作方便。絲杠生產過程中對軸端的端面跳動并無要求,采用方案 1 連續測量時端面的跳動的變化量也算入絲杠伸長量中,隨機誤差過大,無法濾除。方案 2 測量選用中斷采集的方式,將絲杠端面按周向平均劃分為 100 個點,中斷啟動前采集圓磁柵信號,判斷絲杠周向轉動到相同位置后啟動中斷采集,如此每次采集的 100 個點,均為相同位置的點,測量精度將有大的提升,最終選擇方案 2 測量。

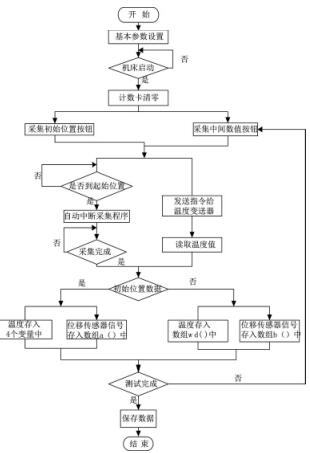

2.3 試驗程序設計

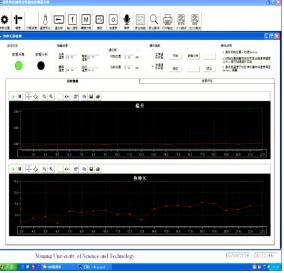

監測系統啟動測量前應對絲杠的基本參數進行設置,初始化設置界面如圖 4 所示。測量啟動后檢測伺服系統是否啟動,伺服電機轉動前則將圓光柵計數清零,確保圓光柵能精確反應絲杠圓周方向位置。伺服電機啟動到勻速轉動需有加速過程,因此要等轉速平穩后再采集初始溫度值及絲杠末端初始位置。初始溫度及位置信號采集完成后,絲杠副每運轉 5 個來回,點擊測定按鈕采集該時刻的溫度及位置信號,單擊測定完成按鈕完成對該產品的檢驗,程序采集界面如圖 5 所示,程序操作流程如圖 6 所示。

圖 4 參數設置界面

圖 5 試驗檢測界面

圖 6 數據采集流程圖

3、 試驗數據處理與分析

3.1 試驗數據處理

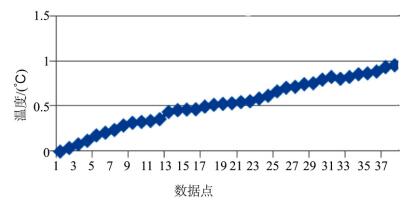

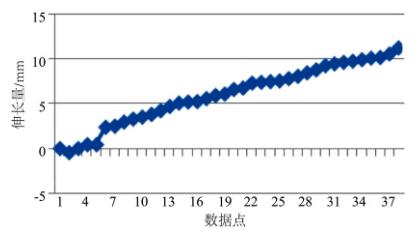

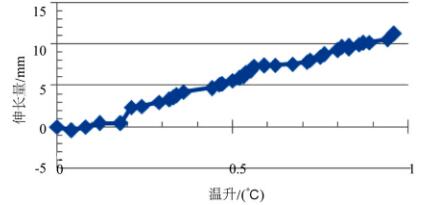

采集 50 個數據點后,分別做出絲杠的溫升曲線( 圖7) 和絲杠末端伸長量曲線( 圖 8) ,再以溫升作為橫坐標, 對應的伸長量作為縱坐標繪制絲杠伸長量與溫升的關系

曲線( 圖 9) 。

圖 7 絲杠溫升曲線

圖 8 絲杠末端伸長曲線

圖 9 絲杠溫升與伸長量的關系曲線

3.2 試驗結果分析

使用本試驗臺對漢江某型號絲杠做了溫升與伸長關系試驗,共采集了 50 個數據點,去掉其中有明顯錯誤的12 個點后,對剩余數據點做溫升與伸長的關系曲線,利用最小二乘法計算得出絲杠溫度每升高 1 ℃,絲杠末端伸長量為 11.4 μm。

因此數控系統采用該型號絲杠作為傳動元件生產加工時,溫度每升高 1 ℃,螺距補償 Δp 等于 11.4 μm 除以絲杠全長 L,再乘以絲杠導程 P。

4 、結語

針對絲杠副熱伸長影響加工精度的問題,設計了絲杠副熱伸長測量系統。利用激光位移傳感器采集絲杠末端的位置信號,同時使用 Pt100 溫度傳感器采集溫度信號。上位機采用 Visual Basic6.0 編制了數據采集系統,對漢江某型號絲杠進行了測試,得出了絲杠溫升與伸長的關系曲線,并對試驗結果進行了分析。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com