高速數控車床主軸變工況溫升特性研究

2019-4-12 來源:河北工業大學 沈陽機床 江蘇建一機床 作者:韓靖 楊澤青 楊偉東

摘要:為了定量評價和分析高速數控車床在不同運行工況下的主軸溫升特性,以某高速數控車床主軸系統為研究對象,在分析主軸系統熱源基礎上,考慮實際工況參數對主軸系統溫升影響,設計了空轉條件和切削條件下的工況參數表,利用正交實驗法對各工況參數進行組合,然后ANSYSWorkbench15.0進行熱穩態分析,得到不同工況下主軸系統的溫度場分布情況;在此基礎上,采用了多元線性回歸的方法建立變工況參數與車床主軸系統達到熱平衡時最高溫升的預測模型,并對模型進行了驗證,結果表明主軸系統溫度真實值與預測值的誤差在0℃~2.5℃范圍內,所以預測模型具有很高的預測精度。此模型為車床主軸系統溫升特性評估、工程實踐中工藝參數的合理確定和熱誤差補償提供依據。

關鍵詞:高速數控車床;變工況;溫升;預測模型

主軸系統是數控機床的主要部件,其定位精度和加工精度受其內外溫升變化的影響。主軸在運轉時,會受到各種工況的影響,將會導致主軸熱特性的變化從而影響機床的加工精度和壽命。因此為了確保主軸在運轉時的工作精度和壽命,需要對主軸在不同工況下運行時的溫升進行預測。國內外學者對影響機床主軸系統熱態性能的因素進行了大量研究。Mori-waki等人以UM-200型號數控機床為研究對象,討論了環境溫度和主軸旋轉轉速對主軸系統熱誤差的影響并且分別建立了熱誤差模型,然后利用卷積的算法對機床熱誤差進行了補償,使由主軸旋轉轉速和環境溫度而產生的加工誤差減少到原來的15%。

Jin Kyung Chio等人應用有限元方法在不同熱源和不同對流、接觸傳熱工況下對主軸軸承系統進行了熱瞬態分析,通過與各種其他計算方法實驗數據相比最大誤差只有2μm,即仿真的方法能夠很好的預測模型的熱行為。張麗秀等人以150MD24Y20電主軸為研究對象,分別討論了電主軸運行時間、環境溫度、冷卻液溫度三種因素對電主軸外表面溫度的影響,并且采用遺傳神經網絡的方法對電主軸的外部表面溫度進行了預測。張良利用有限元法分析了轉速、冷卻液溫度和季節變化3個因素工況對主軸軸向熱誤差的影響,并且利用多元線性回歸法建立了熱誤差補償模型,提高了機床的補償效果。

上述的研究工作主要集中在單一工況或常規工況條件下的熱態性能分析,沒有考慮實際復雜工況多因素對主軸系統熱態性能的影響,針對該問題,本文采用有限元計算法對主軸系統在實際多工況條件下的熱態性能進行數值模擬分析,得到多工況條件下主軸系統的溫度場分布情況,進而建立工況參數與車床主軸系統溫度敏感點溫升變化的預測模型,為變工況條件和極限工況條件下的主軸系統溫升預測提供依據。

1、高速數控車床主軸系統熱穩態分析

1.1熱穩態分析理論基礎

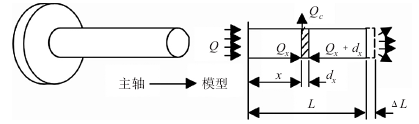

熱穩態分析依據于能量守恒原理的熱平衡方程,對于如圖1所示的機床主軸一維簡化模型,在考慮對流和輻射散熱的條件下,單一熱源在主軸左側,熱量從左端輸入,從右端傳出,主軸各點溫度T(x,t)按照分布函數公式(1)計算:

式中,[K]為傳熱矩陣、{T}為節點溫度向量、{Q}為節點熱流率向量。

圖1 機床主軸一維簡化模型

1.2數控車床主軸系統熱源分析和計算

在公式(1)中節點熱流率向量{Q}主要受主軸受內外熱源發熱量影響,主軸系統所受熱源主要有軸承摩擦熱、電動機發熱及切削熱等。本文以某高速數控車床主軸系統為研究對象,由于此主軸系統采用帶傳動機構,忽略電機發熱對主軸的影響,另外加工過程中大部分切削熱被切削液帶走,在此忽略切削熱對主軸系統的影響。軸承摩擦力矩是引起軸承的發熱量主要因素,按公式(2)計算:

式中,Q為軸承發熱量(單位:W)、n為軸承轉速(單位:r/min)、M為軸承摩擦力矩(單位:N·mm)。

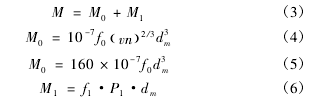

軸承的摩擦力矩包括速度項M0和負荷項M1兩項,如公式(3)所示,其中當運動粘度v與轉速n的乘積v·n≥2000c St·r/min時,M0按公式(4) 計算;當v·n<2000c St·r/min時,M0按公式(5)計算;負荷項M1按公式(6)計算:

其中,dm為軸承的中徑(單位:mm)、f0為與軸承類型和潤滑方式有關的經驗常數;f1為與軸承類型和所受負荷有關的系數;主軸系統也受切削條件下切削力的影響,切削力又與切削三要素Vc為切削速度(單

位:mm/min)、ap為背吃刀量(單位:mm)、f為進給量有關(單位:mm/r),具體計算與數值的確定參考文獻。

2、多工況條件下的主軸系統溫升特性模擬

2.1工況條件設計

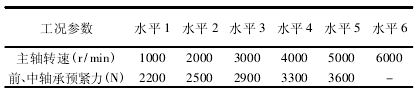

數控車削加工工藝系統作為復雜的機電系統,加工過程中工況參數(主軸轉速、軸承預緊狀態、背吃刀量、進給量、進給速度等)直接影響主軸系統的溫度場分布,進而制約機床的熱定位精度及加工質量。本文以某高速數控車床主軸系統為研究對象,為了分析多工況條件對主軸系統溫升變化的影響規律,根據機床選用的軸承標準及參數范圍和實際加工條件,分別在空轉條件和切削條件下設計工況參數

水平表如表1和表2所示。

表1 空轉條件下工況設計表

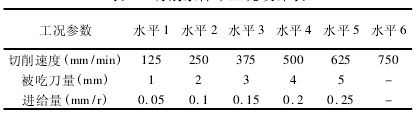

表2 切削條件下工況設計表

2.2 多工況條件下的主軸系統溫升特性分析

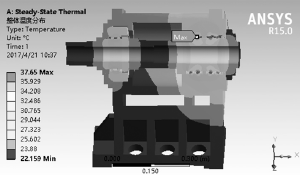

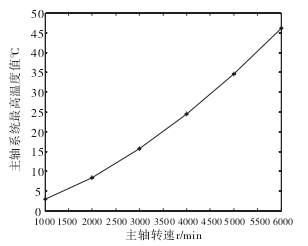

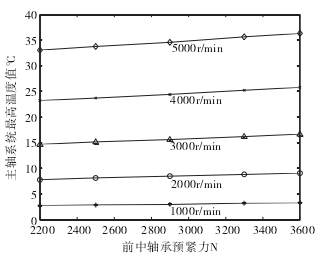

空轉條件下主要研究主軸轉速和前、中軸承預緊力對主軸系統最高溫升的影響,利用正交實驗分析法對表1中的工況因素進行正交組合,計算不同條件下的生熱量,分別對主軸系統進行熱穩態分析,圖2為空轉水平3工況(主軸轉速為3000r/min、前中軸承預緊力為2900N)條件下得到的主軸系統整體穩態溫度分布圖。圖3為不同轉速對主軸系統溫升最高值影響關系圖,圖4為前、中軸承預緊力對主軸系統溫升影響關系圖,由圖3和圖4比較可知,主軸的轉速,前、中軸承預緊力對主軸系統的溫升變化都有影響,其中主軸轉速對主軸系統的溫升影響最大,所以在空轉條件下主軸轉速可以作為對主軸系統溫升變化的敏感影響因素。

圖2 空轉水平3工況條件下主軸系統整體穩態溫度分布圖

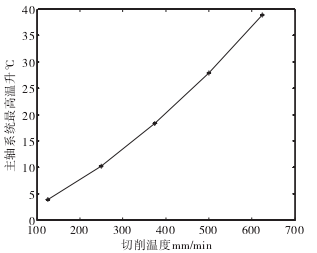

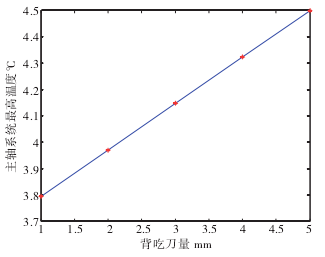

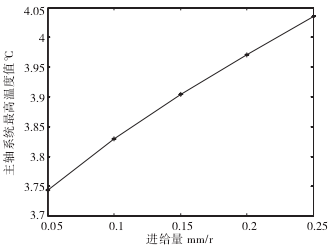

切削條件下主要研究切削力對主軸系統溫升的影響,而車削加工中切削速度、被吃刀量、進給量的大小直接影響切削力,所以這里主要考慮切削速度、被吃刀量、進給量對主軸溫升的影響。根據某高速

數控車床主軸系統的結構和機床參數范圍,選擇切削速度的范圍為125mm/min~750mm/min,被吃刀量的范圍為1mm~5mm,進給量的范圍為0.05mm/r~0.25 mm/r,利用正交實驗分析法對表2中的工況因素進行正交組合,通過有限元分析,得到切削條件多工況下切削速度與主軸系統達到熱平衡時最高溫升的關系如圖5所示、背吃刀量與主軸系統達到熱平衡時最高溫升的關系如圖6所示、進給量與主軸系

統達到熱平衡時最高溫升的關系如圖7所示。

比較圖5、圖6和圖7可知,切削速度、被吃刀量、進給量三個因素對于主軸系統的溫升變化都有影響,其中切削速度對主軸系統的溫升影響最大,所以在切削條件下切削速度可以作為對主軸系統溫升變化

的敏感影響因素。

通過多工況條件下主軸系統熱穩態分析可知,空轉時主軸轉速對主軸系統溫升特性變化影響最大,切削條件下切削速度對主軸系統溫升變化影響最大,由此在實際加工過程中,為減小熱誤差對加工精度

的影響可以直接調整主軸轉速及切削速度這兩個關鍵工藝參數;為了定量描述不同工藝參數對主軸系統溫升影響,需要建立工況參數與主軸系統溫升特性的預測模型。

圖 3 主軸轉速與主軸系統最高溫升關系

圖4前、中軸承預緊力與主軸系統最高溫升關系

圖5切削速度與主軸系統最高溫升關系

圖6被吃刀量與主軸系統最高溫升關系

圖7進給量與主軸系統最高溫升關系

3、工況參數與主軸最高溫升預測模型的建立與分析

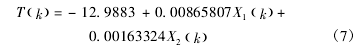

根據高速數控車床選用的軸承標準、參數范圍和實際加工條件,這里選擇主軸轉速、軸承預緊力、切削速度、進給量、被吃刀量5個工況參數為自變量,主軸系統達到熱平衡時的最高溫升為因變量。利用

正交實驗分析法對表1和表2中的工況因素進行正交組合,通過有限元分析得到在不同的主軸轉速、軸承預緊力、切削速度、進給量、被吃刀量下主軸系統的溫升,用MATLAB對空轉條件下得到的溫升數據和工況因素數據進行多元線性回歸分析,得到空轉條件下主軸系統達到熱平衡時最高溫升與主軸轉速、軸承預緊力的預測模型1如公式(7)所示。

其中,T(k)為主軸系統達到熱平衡時的最高溫升值;X1()k為主軸轉速;X2()k為前、中軸承預緊力。

同樣用MATLAB對切削條件下得到的溫升數據和工況因素數據進行多元線性回歸分析,可得到切削條件下主軸系統達到熱平衡時最高溫升與切削速度、被吃刀量、進給量的預測模型2如公式(8)所示:

其中,T(k)為主軸系統達到熱平衡時的最高溫升值;X1()k為切削速度;X2()k為被吃刀量;X3()k為進給量。

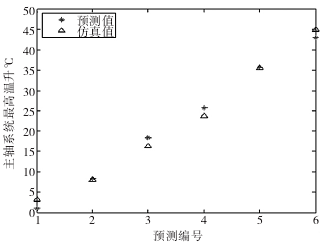

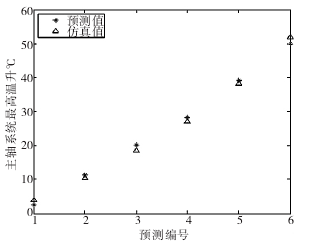

為了驗證空轉條件下預測模型1和切削條件下預測模型2的精度,分別將空轉條件下的后6組數據帶入預測模型公式(6)中,切削條件下的后6組數據的預測模型公式(7)中,并與實際的仿真值作比較,結果

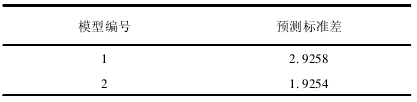

如圖8、圖9所示,兩個模型的預測結果如表3所示

圖8 空轉工況下仿真值與預測值的比較

圖9 切削工況下仿真值與預測值的比較

表 3 模型的預測結果分析

由圖8和表3可知,由空轉工況下的預測模型得出的主軸系統的溫度最高值與仿真模型1得出的溫度最高值的誤差值在2.5℃范圍內,且模型1的預測標準差為2.9258。由圖9和表3可知,由切削工況下的預測模型得出的主軸系統的溫度最高值與仿真模型2得出的溫度最高值的誤差值在1.5℃范圍內,且模型2的預測標準差為1.9254。由以上分析可知空轉工況和切削工況的預測模型都具有較高的精度,在上

述建立模型的工況中不僅包括常規工況同時也包括破壞性工況,所以建立的模型更符合實際條件,準確度也更高,所以可以對實驗中很難獲得的某些極限工況或破壞性工況下的主軸系統最高溫升特性進行預測和分析。

4、結論

為了定量評價和分析高速數控車床在不同運行工況下的主軸溫升特性,在分析主軸系統熱源和散熱基礎上,設計了空轉條件和切削條件下的工況參數表,利用正交實驗法對各工況參數進行組合,然后運用有限元軟件進行熱態性能分析,得出以下結論:

(1)通過對某高速數控車床主軸系統在變空轉工況下溫升特性分析,發現主軸轉速、前、中軸承預緊力均對主軸系統最高溫升呈大致線性增長影響趨勢,其中主軸轉速對主軸系統的最高溫升變化影響最大

,作為其敏感影響因素。

(2)通過對某高速數控車床主軸系統在變切削工況下溫升特性分析,發現切削速度、被吃刀量、進給量三因素均對主軸系統最高溫升呈大致線性工程實踐中工藝參數的合理確定和熱誤差補償提供依據增長

影響趨勢,其中切削速度對主軸系統的最高溫升影響最大,可作為其敏感影響因素。

(3)由多工況條件下的仿真數據建立了空轉條件下和切削條件下的工藝參數與主軸系統最高溫升之間的預測模型,并對模型精度進行驗證,結果表明模型1的標準差為2.9258、模型2的標準差為1.9254,說明其具有較高的預測精度,可以為工程實踐中工藝參數的合理確定和熱誤差補償提供依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息