數字化數控機床主軸測試系統的研發

2019-12-6 來源:上海華靈工具廠 作者:陸建明 張 磊

摘 要:針對數控機床主軸傳統測試在測試方法、數據處理、誤差評定等方面均存在不足的問題,研發了數字化數控機床主軸測試系統。 這一系統集成了各類檢測功能,提高了測試的時效性與數值的精確性。

關鍵詞:機床 主軸 測試

1 、研究背景

對數控機床主軸系統各項關鍵參數指標進行測試, 歷來均采用單獨測試的方法, 并根據需要進行組合。 單獨測試方法比較麻煩,數據處理方法不一致,評定數值標準也不統一,容易造成不同誤差。若測量時選擇結構不統一,也會造成數據偏差。為了滿足測試項目的要求,使用的儀器多而雜,數據觀察不方便,數據處理也較混亂。如測量位移、扭矩、溫度、頻率、電壓、電流及功率等指標時,均需用相應的儀器,不能統一采用量程數據來顯示,且有的采用線性值,有的采用角度值,數值存在漂移。

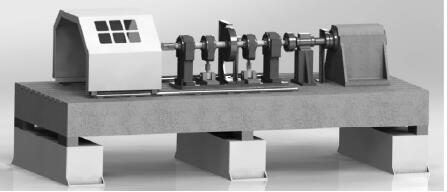

為了解決上述問題,筆者研發了數字化數控機床主軸測試系統,如圖 1 所示。

圖 1 數字化數控機床主軸測試系統

2 、系統組成

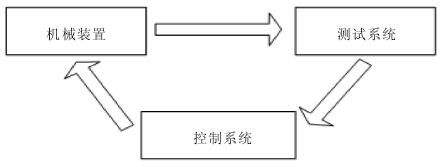

應用數字化數控機床主軸測試系統, 可以對主軸特性進行測試, 準確可靠地發現主軸運動過程中出現的問題,并對其進行修正和改進。數字化數控機床主軸測試系統主要由三部分組成,如圖 2 所示。

圖 2 數字化數控機床主軸測試系統組成

機械裝置包括試驗臺、基座、主軸部件。測試系統包括轉動工作軸上的各種非接觸傳感器。控制系統包括主軸控制系統和檢測軟件。 控制系統模擬主軸的高速運轉,同時產生振動,測試系統通過對機械裝置的振動測試,將信息傳遞至計算機,從而可以對主軸特性進行分析。

3 、試驗臺

數字化數控機床主軸測試系統機械裝置的設計是一個復雜的過程,包含基礎平臺設計、高速主軸選型、軸承選型、振源產生方式確定等。 基礎平臺為帶縱橫 T形槽的一級鑄鐵平臺,方便固定需要試驗的設備。考慮到高速主軸性能測試項目的需求, 對基礎平臺提出特殊的結構要求,以使各部件穩固連接。

4 、主軸

為實現主軸高速運轉, 需選擇合適的機電驅動裝置。隨著科技的發展,傳統的電機已無法滿足高速運轉的需求, 取而代之的是一種智能型功能部件, 即電主軸。 電主軸將電機與機床主軸的傳動結構形式合二為一,極大簡化了高速數控機床傳動系統的機械結構,取消了帶輪傳動和齒輪傳動, 將機床傳動鏈的長度縮短為 0,實現了機床的零傳動。

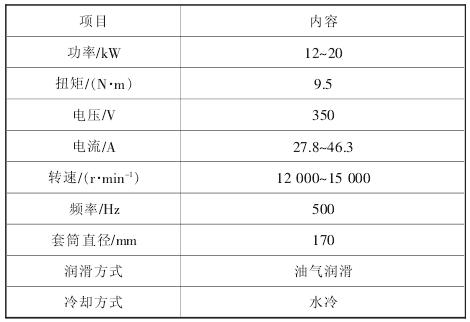

根據調研國內電主軸生產廠商, 依據試驗需求及商家技術人員建議, 選用170MD15Y20 型電主軸,其主要參數見表 1。

表 1 170MD15Y20 型電主軸主要參數

在主軸選型確定后,對工作軸的結構進行設計。工作軸模擬數控機床主軸高速運轉,直徑為 50 mm。根據試驗需求, 工作軸長度確定為 1 000 mm, 材料選用40Cr 鋼。 工作軸需進行動平衡處理。為使工作軸產生一個不平衡量, 在工作軸上設計了一個飛輪,材料選用 45 號鋼。 在飛輪外邊沿側面均布螺紋孔,便于加載不平衡量。

作為連接主軸與工作軸之間最有效的裝置,聯軸器的設計至關重要。考慮到主軸運行速度較高,從試驗安全性方面考慮,設計了具有彈性元件的撓性聯軸器。 在確定主軸和工作軸后,需對主軸及工作軸的支撐部件基座、 基座蓋及端蓋等結構進行設計。

5 、數字化的實現

鑒于測量對象是數控機床主軸, 傳感器不再選用接觸式加速度傳感器, 取而代之的是非接觸式電渦流傳感器。 通過軟件編程, 控制數字化數控機床主軸測試系統所采用的各種傳感器, 并進行有效組合。

在動態、靜態狀態下進行主軸測試,通過軟件對測試數據進行處理,顯示動態、靜態狀態下的各種真實數。經過不斷連接調試,對軟件進行編程、細化、改進,尤其是在控制各傳感器功能的軟件方面進行不斷優化,使各功能指標趨向于實際狀態,數值顯示與實際情況相符合, 并使各項指標在數據同步顯示方面均優于單項測試。 傳感器連接簡單便捷,裝拆方便,各電氣設計控制元件采用一箱式集成,加之有效編程,使測試操作方法簡便,數值精確。

6 、核心部件

應用數字化數控機床主軸測試系統, 可以同時測試多個項目,得到準確讀數,進而進行儲存。在機械加工中,扭矩變化的測試比較復雜,且誤差大。在數字化數控機床主軸測試系統中,通過傳感器可以正確無誤地得到主軸在不同轉速條件下所產生的扭矩及發生的變化[5]。 此外,主軸產生的振動也會影響產品加工精度。 在數字化數控機床主軸測試系統中設置了飛輪, 通過傳感器可以測得工作軸及飛輪的振動頻率與位移。

通過適當加載,可以分析不同工作條件下扭矩負載對主軸運轉時徑向軸向位移、振動、噪聲、電流、電壓及轉速等的影響。另一方面,還增加了軸向徑向位移定位精度與重復定位精度測試。

在數字化數控機床主軸測試系統中沒有常用的百分表、千分表、分貝儀、電流表、電壓表、功率表、轉速表、溫度計,以及各種測試輔助裝置,取而代之的是支座上設置的各種傳感器。溫度傳感器測試范圍為- 40~200 ℃。 扭矩傳感器測試范圍為 0~50 N·m,供電電源為 直流 24 V。

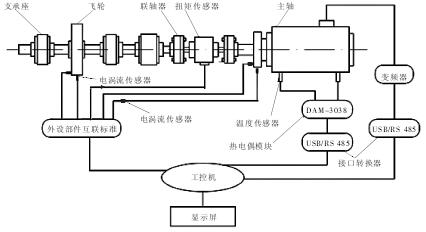

電渦流 傳感 器 線 性 范 圍 為 0.80~2.80mm, 線 性 中 心 點 為 1.80 mm, 相 對 靈 敏 度 偏 差 為0.33% ,非線性度為 0.46% ,供電電源為直流 24 V, 環境溫度為 25 ℃。在數字化數控機床主軸測試系統中, 還設有下列器件:① 熱電偶模擬輸入模塊,8 位差分輸入,相對精度±0.2%,分辨率為 16 位;② 電渦流變送傳感器,輸出為 7.87 V/mm,頻率響應為 5~500 Hz,線性范圍為 0.5~2 mm,相對互換誤差為±5%,電源為直流 15~30 V,無極性連接;③ 變頻器,額定電壓為 0.1~400 V,最高操作頻率為 400 Hz。 ④ 通信模塊, 采用通用串行總線(USB)/RS 485 接 口 轉 換 器 , 通 信 速 率 為 300 bit/s ~115.2 kbit/s。數字化數控機床測試系統數據采集工作原理如圖3 所示。

圖3 數據采集工作原理圖

在這一系統中,采用了電渦流傳感器。 這種傳感器根據輸出信號的大小, 基于探頭探測與工作軸表面之間距離的變化,實現對工作軸位移、振動等參數的測量[7]。 從轉子動力學、軸承學理論進行分析 ,大型旋轉機械的運動狀態主要取決工作軸, 而電渦流傳感器能直接非接觸測量工作軸的狀態, 對于工作軸的不平衡、不對中、軸承磨損、軸裂紋、軸向徑向位移變化做出判定,可以提供關鍵信息。

筆者研發的數字化數控機床主軸測試系統中采用了八組電渦流傳感器,試驗結果和用戶報告表明,應用電渦流傳感器取得了良好效果,達到了預期目的。

7 、變頻調速

在數字化數控機床主軸測試系統中采用了變頻調速技術,這樣采用直接轉矩控制就能滿足主軸高轉速、寬調速范圍、高速瞬間準停的動靜態特性要求。

8 、主軸冷卻系統

在數字化數控機床主軸測試系統運行過程中,為保證主軸安全,冷卻系統必須處在開放狀態下。在軟件程序設置中對冷卻系統進行了連鎖, 手動無法操作冷卻水泵的啟動和停止。 為保持主軸的良好運作狀態,冷卻水質必須清潔。 使用去離子水, 為防止微生物和水垢產生,在正常情況下應每三個月更換一次冷卻水。

水箱內確保水位高度,且保持水流回路暢通,水箱中可加入防銹劑,避免主軸內部生銹。

9 、數字化擴展

在機械加工中, 質量指標的檢測手段由原來的單項測試逐步向多項測試集成, 從而有在靜態與動態條件下綜合處理、轉換、顯示及打印數據的要求。在數字化數控機床主軸測試系統中, 數據采集卡參照計算機總線技術標準設計和制造。

將數據采集卡插入機主板相應的輸入輸出擴展槽中, 就可以迅速方便地構成一個數據采集與處理系統, 從而大大節省研發時間和資金,并可以充分利用計算機軟硬件資源,集中精力對數據采集與處理中的理論和方法進行研究,并對測試系統進行設計和程序編制。

在數字化數控機床主軸測試系統中, 數據采集卡通道分為 16 位單端輸入與 8 位差分輸入, 分辨率為16 位,信號輸入范圍為 0~20 V,采樣值為 250 k S/s。數 據 采 集處理系統分析軟件有 S3C4510B 和CPLD 控制程序。編寫應用程序時先初始化 CPLD 控制參數,然后讀取 F1F0 上的數據,最后通過計算機曲線顯示傳輸控制協議、網際協議及串口通信信息。在數字化數控機床主軸測試系統中, 打開顯示屏操作軟件, 就可以進入主界面。

在菜單欄主要顯示以下內容:① 文件操作,包括新建、打開、保存等; ② 參數設置,包括測試系統參數設置選項; ③ 測試方法,包括靜態測試、空載測試、負載測試三種。數字化數控機床主軸測試系統的三種測試方法均可以選擇開始、停止、中斷、繼續四種狀態。

在參數設置 后,即可啟動系統測試。 如果沒有外界干擾影響, 系統按照參數設計的流程由低速到高速進行測量。 系統完成測試后,自動停止。 在測試系統處于中斷狀態后,可以選擇繼續進行測試。在系統測試過程中或系統處于中斷狀態時,都可以停止測試。

通過數字化數控機床主軸測試系統, 操作者在顯示屏上可以清晰地看到主軸的徑向跳動、軸向竄動,飛輪的徑向跳動、軸向擺動,以及主軸的扭矩、轉速、電流等關鍵參數曲線。

10 、結論

數字化數控機床主軸測試系統應用各種傳感器、變頻器等對被測試主軸系統參數變化進行多項目測試。 作為數據分析設備,可以為開發新產品、及時分析故障缺陷原因等提供依據, 并提高產品質量, 降低成本,提高生產率。數據測試操作方法簡便、直觀,在線測試、顯示、數據處理及打印一站式完成。

可以通過用戶顯示界面便捷地對主軸工作狀態進行多項測試, 有助于了解主軸的機械和電氣指示現狀。這一測試系統位移精度可達 0.005 mm,扭矩精度為 0.5 N·m,主軸最高轉速可達 15 000 r/min,通過變頻調速可實現用戶所需要的目標值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息