摘 要:機器視覺檢測目前應用非常廣泛,著重介紹發動機滾子搖臂裝配視覺檢測系統及其軟硬件設計。

關鍵詞:VisionPro;機器視覺;發動機滾子搖臂裝配;模型匹配

0 引言

機器視覺即用機器代替人眼來做測量和判斷。機器視覺系統的工作流程大致為:被攝取目標——經圖像攝取裝置——圖像信號——經圖像處理系統——數字信號——經抽取目標特征——判斷結果并控制設備。該流程的實現需相應的硬件作為基礎,典型的工業機器視覺系統構成有照明、鏡頭、相機、圖像采集卡、視覺處理器等。

本課題研究的是為發動機裝配線二次開發的VisionPro視覺檢測系統。在頂置凸輪軸式配氣機構的汽車發動機中,滾子搖臂是很重要的零部件之一,其作用是將凸輪軸傳來的力改變方向傳遞到氣門上,實現推開或關閉氣門。發動機運轉時,滾子搖臂的工作條件非常惡劣,搖臂在工作過程中承受很大的彎矩和周期性載荷。因此,在發動機裝配過程中,需照相檢測滾子搖臂裝配狀態。

美國Congnex公司在VB語言基礎上二次開發的VisionPro系統組合世界一流的機器視覺技術,具有快速而強大的應用系統開發能力。由于其快速建立原型和易于集成 ,VisionPro使得制造商、系統集成商、工程師可以快速開發和配置出強大的機器視覺應用系統。基于這些優點,我們選用了VisionPro視覺檢測系統。

1 、系統介紹

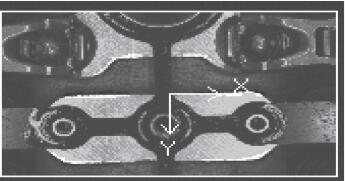

本選題主要是研究數字圖像技術在發動機裝配線的應用,用于自動檢測發動機滾子搖臂的安裝姿態、是否缺失,從而減少發生錯裝、漏裝等品質事故。

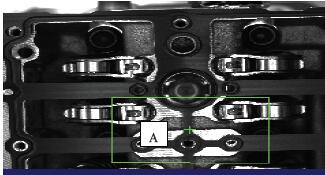

圖1 發動機滾子搖臂樣品圖

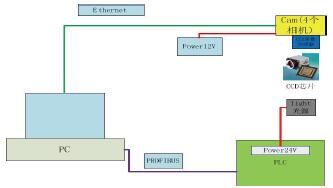

圖2 系統簡易框圖

系統工作流程是:PLC觸發拍照信號給工業相機,工業相機進行拍照取相,用工業PC里安裝的VisionPro視覺檢測軟件對圖像進行處理和分析,結果輸出給PLC,詳細的檢測結果顯示在人機界面上,合格顯示綠色,進入下一臺檢測;不合格顯示紅色,可直接廢品放行,也可檢查調整裝配,重新拍照檢測。

2 、硬件配置

設計的發動機滾子搖臂裝配視覺檢測系統中硬件部分主要由以下三部分構成:

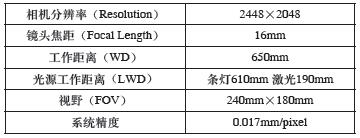

光源:根據設計要求和被檢測面的材質等,本系統共安裝兩個條燈和八個紅色激光射線燈。

光學鏡頭:選擇焦距(Focal Length)為16mm的百萬像素定焦鏡頭,四個百萬TM-16mm鏡頭。

工業相機(CCD傳感器) : 根據相機分辨率2448×2048的要求,選擇型號XM-Basler500-GIGE的黑白相機共四個。

表1 系統參數

圖3 其中一個相機的配置結構圖(其他三個相機相同)

3、 軟件設計

本系統利用美國COGNEX公司在VB.NET平臺上二次開發的VisionPro視覺檢測軟件,主要完成發動機滾子搖臂圖像的采集、圖像的預處理分析和圖像顯示、保存等工作。

3.1 模型匹配

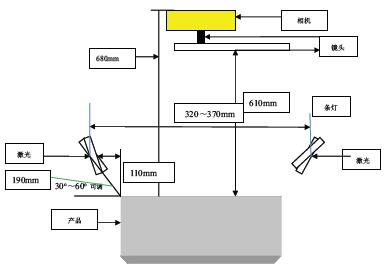

首先通過模型匹配方法(Cognex的PatMax算法)在缸體上找到如下圖白色劃線所示的模型。

圖4 對發動機搖臂檢測平面做整體的模型匹配

然后在下圖方框選定好的模型范圍內建立一個基準坐標,取基準點A作為取相的定位基準點。

3.2 訓練標準圖像

對標準裝配的發動機搖臂進行取相。

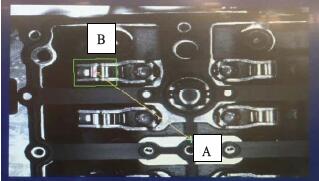

圖5 模型匹配得出的基準點和基準框

圖6 取相結果

對每個搖臂進行模型匹配,在圖中搖臂所在方框內取得搖臂的基準點B,訓練多個標準裝配的發動機搖臂圖像,最后取每個搖臂基準點B相對于基準點A的角度

平均值和距離平均值,并根據訓練過程中記錄的最大、最小值作為最大、最小范圍。

圖7 對單個搖臂的模型匹配

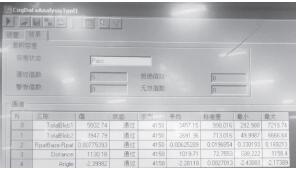

圖8 由多個標準安裝搖臂算得的最大最小范圍及平均值和標準差

3.3 驗證

圖9為正常安裝的搖臂,圖10為搖臂安裝有偏的情況,可看到基準框的位置發生變化,對應的取相結果也發生變化。若取相結果在最大最小值范圍內,則判斷為合格安裝搖臂;否則,為不合格安裝搖臂。

圖9 合格安裝搖臂

圖10 不合格安裝搖臂

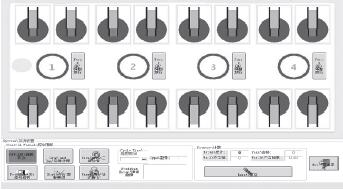

圖11 結果顯示界面

檢測結果顯示界面如圖11所示,正常為取相界面,搖臂顯示黃色;檢測結果合格,搖臂顯示綠色;檢測結果不合格,搖臂顯示紅色。并能夠進行統計分析,得出合格率;能夠區分不同發動機機型,對不同機型,有不同的檢測程序。

4 、結束語

本文根據項目實際需求,設計開發了一套視覺檢測系統,能夠完成自動檢測發動機滾子搖臂的安裝姿態、是否缺失的需求。系統運行穩定,數據分析準確可靠,提高了發動機滾子搖臂裝配的質量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com