摘 要:通過分析目前生產中外圓磨床尾架對工件精度的影響,設計了調錐尾架結構,并介紹了其調錐原理,通過對調錐尾架進行受力分析,利用ANSYS Workbench 對其進行靜力結構分析和模態分析,得出了調錐尾架結構能滿足要求的結論。

磨床在磨削工件時,尾架對工件起到支承和定心的作用。尾架結構設計不合理,會導致尾架剛度不足、振動大等問題,最終影響工件的加工精度。因此,對外圓磨床尾架結構的研究就顯得尤為重要。在磨削高精度外圓柱面時,要求頭尾架頂尖中心線與砂輪橫向進給方向平行,由于磨削時頭架與尾架的熱變形不一致,從而使兩頂尖中心線與砂輪橫向

進給方向的平行度發生變化。而且,尾架在使用過程中,尾架體殼基部與導軌存在摩擦,長此以往,接觸面的磨損也會使兩頂尖中心的偏移,導致加工的工件圓柱度達不到要求。因此,磨床擁有一個具有調錐功能的尾架就很有必要。

1、 調錐尾架設計

1.1 調錐尾架結構

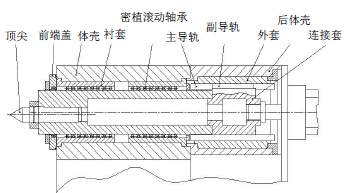

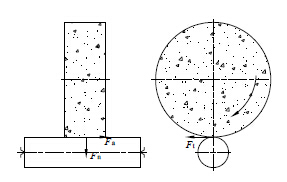

調錐尾架的結構如圖1 所示,其特點是:在體殼內裝有襯套,襯套內裝著尾架套筒,頂尖裝在套筒內,襯套和套筒之間有兩個密植軸承,通過密植軸承小鋼球的滾動減小了摩擦力。前、后密植軸承的位置由體殼側面的一個擋銷(圖1 為正視圖,看不見此擋銷)限制。

圖1 調錐尾架剖視圖

在后蓋板外部設有油缸,油缸的柱塞桿與連接套通過螺紋連接緊固在一起;連接套與套筒通過螺栓及側面的鍵連接在一起。連接套和外套之間有上、下兩個精密交叉滾柱直線滑動導軌副,可以減小連接套軸向運動時的摩擦,同時能夠將外套的轉動傳給連接套和尾架套筒,從而實現其調錐功能。在磨削工件時,打開油缸開關,此時,油缸中的柱塞桿伸出,將套筒和頂尖頂出,支撐并定心工件,配合頭架實現磨削。

1.2 調錐尾架調錐原理

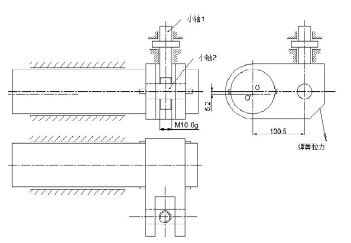

調錐尾架實現調錐的原理如圖2 所示。當旋轉豎直小軸1 時,由于螺紋副的作用,通過水平小軸2 繞O 點旋轉,從而帶動尾架套筒轉動,由于頂尖錐孔的中心線與尾架套筒外圓柱面的中心線存在5.2 mm 的偏心距,因此,在尾架套筒旋轉的過程中,頂尖中心線會有一個水平方向的偏移量,從而實現調錐的功能。

圖2 尾架調錐功能原理簡圖

從圖中可看出,若將各零部件視為剛體,并且接觸無間隙,則各零部件(除套筒外)是完全定義的,即所有自由度均被限定。但是由于間隙的存在,以及各零部件受力時會有微量的變形,故連接座能夠繞O 點轉動一個微小的角度。

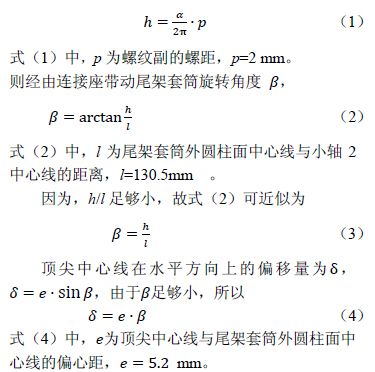

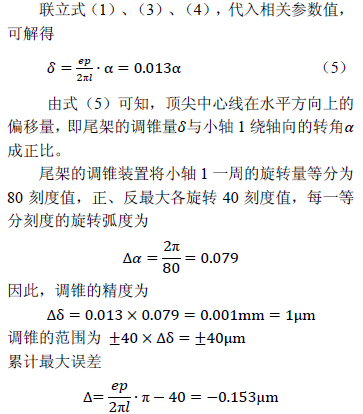

假設豎直小軸 1 旋轉一個角度α(0 <α <=π)時,由于小軸1 軸向固定無位移,螺紋副螺距為2mm,則水平小軸2 沿小軸1 軸向移動的距離為h,

2 、調錐尾架受力分析

2.1 磨削力的確定

砂輪與工件接觸進行磨削,其磨削過程一般分為三個階段:第一階段是滑擦階段,砂輪磨粒的切削刃與工件表面開始接觸,工件發生彈性變形;第二階段為耕犁階段,切削刃壓入工件的塑性基體,經過塑性變形之后,金屬基體被推向砂輪磨粒的一側,導致工件的表面金屬顆粒從基體上隆起;第三階段為切屑形成階段,此階段,隆起的表面金屬顆粒被砂輪切削刃從基體上切除。而磨削力就是起源于工件與砂輪接觸后引起的彈性變形、塑性變形、切屑形成以及磨粒和結合劑與表面之間的磨擦作用。為方便理解及計算,一般將磨削力沿著三個相互垂直的方向分解為三個分力:砂輪旋轉切線方向的切向力Ft,砂輪和工件接觸面法線方向的法向力Fn,縱向進給方向的軸向力Fa,如圖3 所示。

圖3 工件所受磨削力分解示意圖

軸向力Fa一般比較小,可以忽略不計。

2.2 工件重力及頂緊力的確定

該調錐尾架適用的外圓磨床能加工的工件最大直徑320 mm,最大長度為750 mm,最大質量150 kg。磨床的工況為兩頂尖共同頂持工件磨削,因此,作用在尾架頂尖的重力為工件總重力的1/2,即150×9.8×1/2=735 N對于兩頂尖支承工件的機床系統,根據實際經驗可知,其對工件的頂緊力一般為工件自重的70%~80%。考慮尾架在極限工況下仍必須具備良好的性能,分析時取頂緊力為工件自重的80%。所以,對于該磨床所能加工的工件最大自重,其頂緊力為:150×9.8×80%N=1176 N

3 、調錐尾架靜力結構分析

3.1 模型分析時的假設

由于尾架結構復雜,受多方面因素的影響,進行有限元分析時,為簡化計算,進行如下假設:

(1)認定尾架是由相同材料組成,密度均勻分布,在工作過程中始終處于彈性階段;

(2)假定位移和變形都是微小的 。

3.2 材料物理參數

金屬材料的物理性能參數如比熱容、導熱系數、彈性模量、屈服應力等一般都隨溫度的變化而變化,當溫度變化范圍不大時,可采用物理性能參數的平均值來進行計算。因此,可選用室溫下材料的物理參數值進行模型的靜態分析和模態分析。

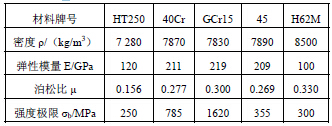

分析的磨床尾架所使用的材料及其常溫下的物理性能參數,如表1 所示。

表1 尾架所用零件材料常溫下的物理性能參數

3.3 靜力結構分析

調錐尾架是由許多零件裝配而成的大型復雜結構,主要由頂尖、體殼、后體殼及安裝在體殼和后體殼的眾多零部件組成,且存在多處零件間的接觸連接。若不對模型進行簡化處理,將很大程度上影響計算速度,甚至會引起計算結果不收斂等嚴重錯誤。因此,在將模型導入有限元分析軟件之前,首先對尾架的CAD 模型進行簡化,如去除不直接承受力的零件、忽略零件上小的螺栓孔、銷孔、凸臺、倒角以及退刀槽等對分析結果影響不大的局部細節結構。

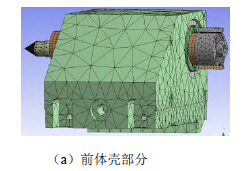

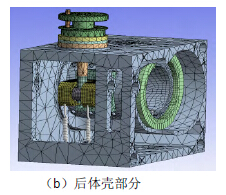

將尾架裝配體所分的各部分的三維模型分別導入到ANSYS Workbench 中,添加各零件的材料屬性,定義、修改接觸對。在劃分網格時,將定義了不同接觸類型的零件區分對待,定義了摩擦接觸(Frictional)的兩零件盡量采用Sweep 或MultiZone的網格劃分方法,并適當地將網格劃分的比較小;定義了綁定接觸(Bonded)及不分離接觸(NoSeparation)的零件,則可由計算機內部程序自動控制劃分方法。劃分之后的有限元模型,如圖4 所示。

圖4 網格劃分

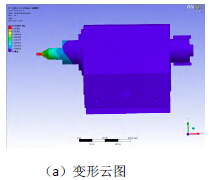

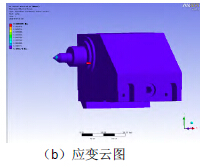

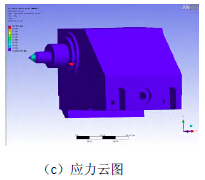

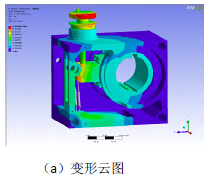

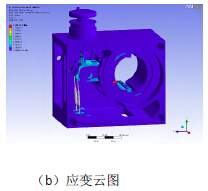

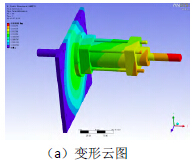

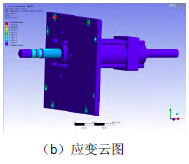

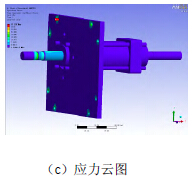

添加相應的載荷及約束;設置求解項并求解,結果如圖5、圖6 及圖7 所示。

圖5 前體殼部分分析結果

圖6 后體殼部分分析結果

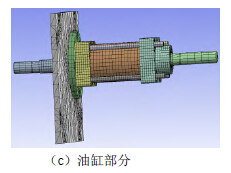

圖7 油缸部分分析結果

將分析結果匯總整理,如表 2 所示。

表2 現有尾架靜態結構分析結果匯總

由表2 可知,該尾架在工作過程中,產生的最大應力不足100 MPa,而各零件所用材料的許用應力均大于100 MPa,故其強度滿足要求。

變形也都在許可范圍內,所以剛度不成問題。對于比較關心的頂尖,其變形量也不足15μm,是滿足要求的。

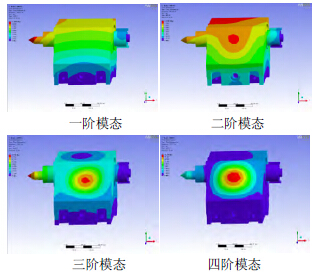

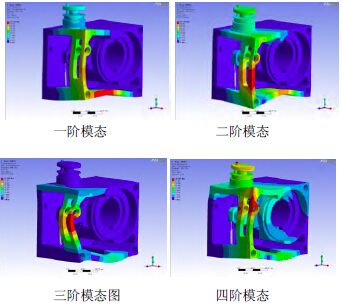

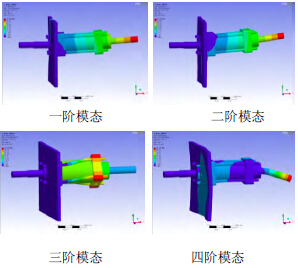

4 、模態分析結果

以靜力分析的求解為輸入數據,這樣我們省去了修改材料屬性,定義接觸類型、網格劃分和添加載荷及約束,直接設置求解項并求解,在工程應用中,通常關注前4 階低階的固有頻率已經足夠,結果如圖8(前體殼部分)、圖9(后體殼部分)、圖10(油缸部分)所示。

圖8 前體殼部分模態分析結果

圖9 后體殼部分模態分析結果

圖10 油缸部分模態分析結果

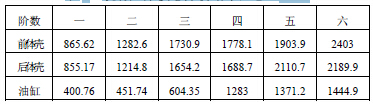

將分析結果匯總,如表 3 所示。

表3 現有尾架模態分析結果匯總(Hz)

該尾架各部分的各階固有頻率均在 400 Hz 以上,可以得出尾架整體,其各階固有頻率至少也在400 Hz 以上。而該磨床砂輪驅動電機額定轉速為1 400 r/min,砂輪轉速1 520 r/min,頭架主軸轉速30~300 r/min,故磨床各振源的頻率為0.5~5 Hz、23.3 Hz 和25.3 Hz,所以不會產生共振。

5、 結語

應用分析軟件對調錐尾架進行分析,該尾架在工作過程中,產生的最大應力小于各零件的許用應力,故其強度滿足要求;變形量也都在許可范圍內,所以剛度滿足要求。頂尖變形量也在設計范圍內。而且,該尾架動態性能良好,不存在共振的問題。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com