摘 要:鏡面磨削主要取決于機床精度、切削用量和砂輪的選擇與修整。文章主要研究在MG1432高精度萬能外圓磨床上,通過在磨削工藝過程中改變修整砂輪時工作臺速度、磨削時工作臺速度、工件線速度和過余進給量四個因素探索對工件粗糙度的影響。其實驗條件為:使用樹脂結合劑白剛玉石墨砂輪;工件為GCr15(HRC60);修整工具為鋒利的單顆粒金剛石修正筆,最終實現鏡面磨削的工藝效果。

鏡面磨削是指經磨削后的工件,表面粗糙度Ra不大于0.01μm,光如鏡面,可以清晰成像,故稱鏡面磨削。

鏡面磨削主要用于加工精密軋輥、精密線紋尺等需要特別光潔的精密零件的外圓或平面。磨削圓柱面的圓度不大于0.5μm,直線度不大于1μm/300mm;磨削平面的平面度不大于3μm/1000mm。工件精度靠機床保證,鏡面效果要靠工藝保證 。

1、 鏡面磨削的原理

鏡面磨削是利用砂輪上等高微刃進行的精密加工。大量微刃同時參加磨削,形成光滑表面,這是形成鏡面的主要因素。其次是微刃在切除切屑后,由于

磨損而變鈍,在工件表面上產生摩擦、擠壓、壓光和拋光作用,這是形成鏡面的第二個因素。第三個因素是進行無火花磨削,鏡面形成過程是反復進行無火花磨削的除去表面上切削殘留余量的過程 。

2、 試驗方案

要使工件磨削后達到鏡面效果,除機床本身的精度、工件的硬度外。磨削參數的選擇是關鍵。本實驗主要考察修整砂輪時工作臺速度;磨削時工作臺速度;工件線速度和過余進給量四個因素對工件粗糙度影響。

2.1 實驗條件

(1)MG1432W 高精度萬能外圓磨床

(2)砂輪種類型號精密磨削時: WA F280L400×50×203鏡面磨削時: WA W7K 400×50×203石墨砂輪

(3)工件:GCr15HRC 60~62

(4)鋒利的單顆粒金剛石修正筆

(5)冷卻液(乳化劑):線切割專用工作液。型號:DX(南京中山油品廠)

(6)冷卻液過濾裝置

(7)TR300表面粗糙度形狀測量儀

主要技術參數:最高分辨率0.000125μm/8μm.殘余輪廓Ra<0.005μm.示值誤差< ±5%.示值變動性<3%.

2.2 實驗準備

(1)MG1432萬能外圓磨床的空運行:目的是讓機床的各運動部件充分運動,使機床達到熱平衡,尤其是工作臺在低速運動時無爬行現象。

(2)試件:材料GCr15,HRC 60~62、Φ50×100,10件。進行鏡面磨削之前首先仔細研磨中心孔去除氧化皮并使中心孔的光潔度達到▽10,并在普通外圓磨床上進行粗磨,使各工件沒有錐度且外徑尺寸一致。然后在MG1432外圓萬能磨床上磨削。

(3)砂輪的修整規范:用單顆粒金剛石修正筆修整砂輪時,修正筆隨工作臺縱向往復運動,在砂輪表面刻出左右兩個旋向的螺旋線,兩個旋向的螺旋線相互干涉(牙頂和牙頂重合形成高點、牙底和牙底重合形成低點),如果工作臺左右兩個方向運動速度相等,從微觀上看砂輪則被修整成了橢圓。但是由于磨床工作臺是用液壓驅動的,所以左右兩個方向運動的速度不可能相等。因此由牙頂重合的高點會呈螺旋線排列在砂輪表面。為了使砂輪有更多的磨粒參加磨削,操縱機床不進刀地光修幾次,去除高點使砂輪更平整 。

砂輪修整的過程就是用金剛石把砂輪表面剝掉一層的過程,那么會有一些磨粒已經松動但并未脫落,在磨削的過程中這些磨粒脫落便會劃傷工件表面。這些劃傷不但影響實驗結果,而且在鏡面磨削的過程中很難去除。所以修整完砂輪之后開大冷卻水沖刷砂輪表面,并用塑料板或加布膠木板在砂輪表面輕輕地磨,以去除松動的磨粒。然后用牙刷仔細刷洗砂輪表面 。

2.3 實驗結果

各種因素對工件粗糙度的影響見表1,表2,表3,表4,磨削效果見圖1。

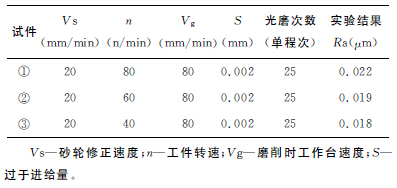

表1 工件轉速對工件粗糙度的影響

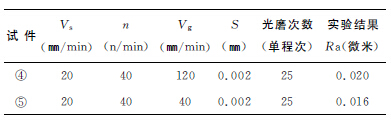

表2 磨削時工作臺速度對工件粗糙度的影響

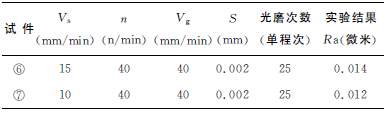

表3 砂輪修正速度對工件粗糙度的影響

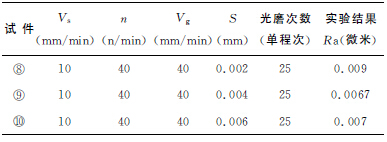

表4 過于進給量對工件粗糙度的影響

圖1 磨削效果樣品圖

3 、結論

在相同實驗條件下,僅改變工件轉速,其余各工藝參數均相同時,工件轉速越小在鏡面磨削時其表面光潔度越高,精度越高。

在相同實驗條件下,僅改變磨削時工作臺速度,其余各工藝參數均相同時,磨削時工作臺速度越小,在鏡面磨削時其表面光潔度越高,精度越高。在相同實驗條件下,僅改變磨削時砂輪修整速度,其余各工藝參數均相同時,磨削時砂輪修整速度越小在鏡面磨削時其表面光潔度越高,精度越高。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com