摘要: 床身是機(jī)床的重要基礎(chǔ)部件,其靜動(dòng)態(tài)特性直接決定機(jī)床的加工精度與穩(wěn)定性。針對(duì)某缸體曲軸孔加工專用鏜床床身,采用UG6. 0 軟件建立其簡(jiǎn)化后的三維幾何模型,然后導(dǎo)入HyperMesh 軟件分析其靜、動(dòng)態(tài)特性,得到了床身的靜剛度、前6 階固有頻率及振型等信息,通過(guò)分析,此床身結(jié)構(gòu)滿足機(jī)床的使用要求。此外,針對(duì)床身的靜力分析結(jié)果,提出了四種提高床身靜剛度的方案。與原方案相比,在床身危險(xiǎn)截面處增加一個(gè)地腳的方案,使得床身變形減小最顯著,減小量為35. 81%。研究結(jié)果為床身優(yōu)化設(shè)計(jì)及性能分析提供有益幫助。

關(guān)鍵詞: 床身; 有限元法; 靜剛度; 模態(tài); 優(yōu)化

0 引言

床身作為機(jī)床的基礎(chǔ)大件,承載了滑臺(tái)、主軸箱及夾具等部件的全部重量[1]。床身尺寸、肋板結(jié)構(gòu)及地腳的布置決定了其靜動(dòng)態(tài)特性,并直接影響機(jī)床的加工精度和加工穩(wěn)定性[2-3]。采用有限元法對(duì)數(shù)控專用鏜床床身進(jìn)行分析與優(yōu)化,可以檢驗(yàn)床身設(shè)計(jì)的合理性,并優(yōu)化床身的設(shè)計(jì)。

1 、床身幾何模型及有限元模型的建立

1. 1 幾何模型

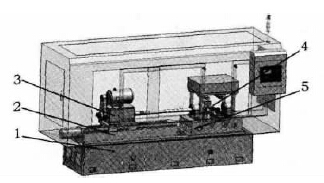

缸體曲軸孔加工專用鏜床主要零/部件包括床身、夾具底座、夾具體、主軸箱和滑臺(tái)等,鏜床整體結(jié)構(gòu)如圖1 所示。本文設(shè)計(jì)的缸體曲軸孔加工專用鏜床具有以下特點(diǎn): 1) 夾具擁有自動(dòng)定位夾緊、自動(dòng)讓刀和加工完成后自動(dòng)推出工件等功能; 2) 配備旋轉(zhuǎn)編碼器,可實(shí)現(xiàn)主軸的準(zhǔn)停功能; 3) 數(shù)控滑臺(tái)配有超精密級(jí)直線導(dǎo)軌; 4) 主軸電動(dòng)機(jī)采用交流電動(dòng)機(jī),變頻控制機(jī)床主軸轉(zhuǎn)速; 5) 主軸與鏜桿之間采用浮動(dòng)連接進(jìn)行動(dòng)力傳動(dòng)。

圖1 鏜床整體結(jié)構(gòu)

1. 床身2. 滑臺(tái)3. 主軸箱4. 夾具體5. 夾具底座

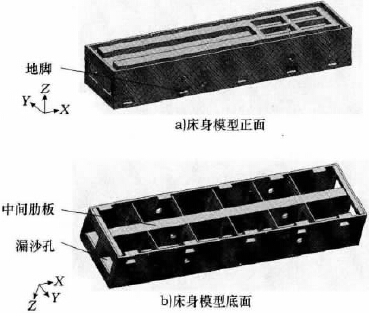

床身參數(shù)如下: 床身長(zhǎng)為2 900mm,寬為750mm,高為452mm,壁厚為30mm,中間肋板厚為16mm,內(nèi)開(kāi)244mm ×191mm 的漏沙孔,重約為1 678kg。為了便于分析,對(duì)床身模型進(jìn)行簡(jiǎn)化: 忽略倒角、倒圓等對(duì)分析結(jié)果影響不大的細(xì)部結(jié)構(gòu)[4]。簡(jiǎn)化后的床身幾何模型如圖2 所示。

圖2 簡(jiǎn)化后的床身幾何模型

1. 2 床身材料屬性

床身選用鑄鐵材料,其材料屬性如下: 彈性模量E = 1. 45 × 1011 Pa,密度ρ = 7 500kg /m3,泊松比μ =0. 3。

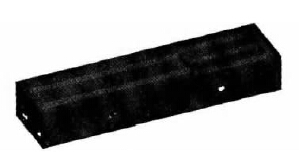

1. 3 劃分網(wǎng)格

采用殼單元對(duì)床身模型進(jìn)行網(wǎng)格劃分,得到床身有限元模型,如圖3 所示,該模型中共有80 028 個(gè)節(jié)點(diǎn), 79 853個(gè)單元。

圖3 床身有限元模型

2 、床身靜剛度分析

2. 1 靜載荷計(jì)算

滑臺(tái)自重m1 = 504kg,主軸箱與電動(dòng)機(jī)的總重量m2 = 350kg,夾具重量m3 = 542kg。床身與滑臺(tái)的接觸面積s1 = 0. 216m2,床身與夾具底座的接觸面積s2 =0. 228 06m2。由上述數(shù)據(jù)可得: 滑臺(tái)與床身接觸面的壓強(qiáng)P1 = ( m1 + m2) g /s1 = 3. 953 7 × 104Pa; 夾具底座與床身接觸面的壓強(qiáng)P2 = m3g /s2 = 2. 377 × 104Pa。

2. 2 邊界條件設(shè)置

約束床身10 個(gè)地腳處的節(jié)點(diǎn),限制其6 個(gè)自由度; 在滑臺(tái)平面和夾具底座面分別施加載荷( 壓強(qiáng)) ,方向?yàn)榇怪弊饔妹? 使用重力加速度法[5]添加床身自重,方向?yàn)閆 軸負(fù)向。

2. 3 加載求解

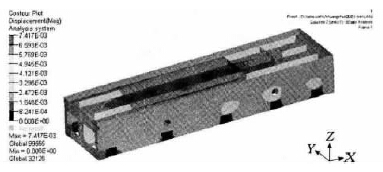

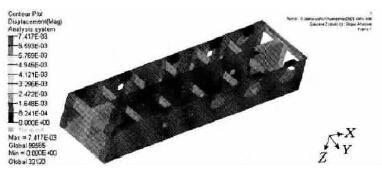

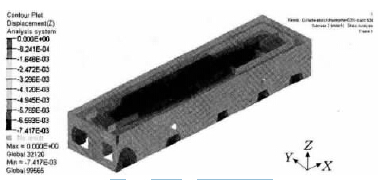

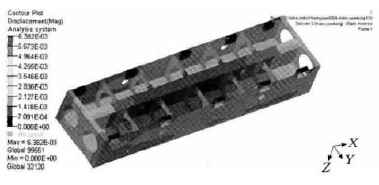

本文利用HyperMesh 軟件,將滑臺(tái)壓力P1與夾具底座壓力P2按實(shí)際受力情況加載于床身,將建立好的床身有限元模型通過(guò)HyperMesh 軟件的radioss 模塊求解計(jì)算,得到床身在滑臺(tái)、夾具等壓力作用下的變形云圖,分別如圖4 ~ 圖7 所示。

圖4 床身整體變形云圖( 正面)

圖5 床身整體變形云圖( 底面)

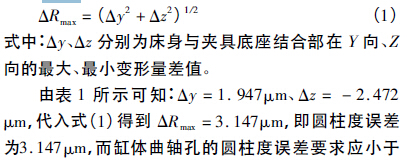

圖6 床身Y 向變形云圖

圖7 床身Z 向變形云圖

2. 4 結(jié)果分析

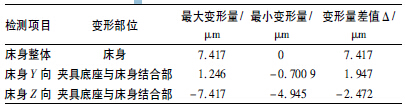

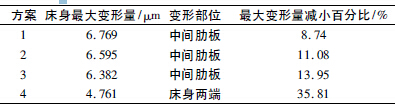

由本文第2. 3 節(jié)求解結(jié)果可知,床身最大變形位于中間肋板位置,變形量為7. 417μm( 見(jiàn)圖5) 。床身靜剛度分析結(jié)果如表1 所示。

表1 床身靜剛度分析結(jié)果

由于在鏜削加工過(guò)程中,誤差敏感方向在平面YOZ 內(nèi)隨主軸回轉(zhuǎn)方向的變化而變化,故在水平及垂直平面內(nèi)的直線度誤差均直接影響機(jī)床的加工精度[2]。故根據(jù)模型坐標(biāo)系( 圖2 中坐標(biāo)系XYZ) 可知,Y 向和Z 向?yàn)檎`差敏感方向。

由于主軸和鏜桿采用浮動(dòng)連接,床身上滑臺(tái)部分的變形不會(huì)通過(guò)滑臺(tái)、主軸箱轉(zhuǎn)移到鏜桿上[6],即工藝系統(tǒng)中機(jī)床床身產(chǎn)生的原始誤差僅為床身與夾具底座結(jié)合部的最大、最小變形量差值。由床身原始誤差引起的曲軸孔加工表面圓柱度誤差ΔRmax為:

10μm,說(shuō)明床身變形所引起的原始誤差在誤差允許范圍之內(nèi),床身的剛度基本符合使用要求,且還有一定的提高空間。

3 、床身模態(tài)分析

求解床身模態(tài)的過(guò)程,也是求解床身無(wú)阻尼自由運(yùn)動(dòng)方程特征值和特征向量的過(guò)程,特征值對(duì)應(yīng)固有頻率,特征向量對(duì)應(yīng)振型[7]。理論上,床身有無(wú)窮多個(gè)模態(tài),本文只取其前6 階進(jìn)行分析。

3. 1 加載求解

利用HyperMesh 有限元軟件,對(duì)床身10 個(gè)地腳進(jìn)行零位移約束,將建立好的床身有限元模型通過(guò)radioss求解計(jì)算,提取其前6 階固有頻率及振型,結(jié)果見(jiàn)表2。床身前6 階振型云圖如圖8 ~ 圖13 所示。

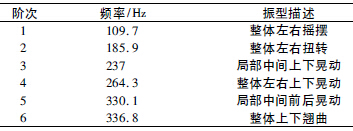

表2 床身前6 階固有頻率及振型結(jié)果

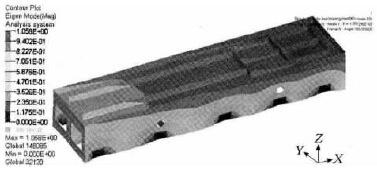

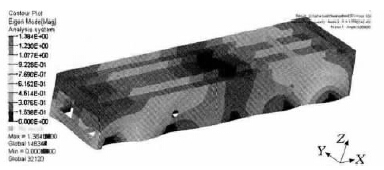

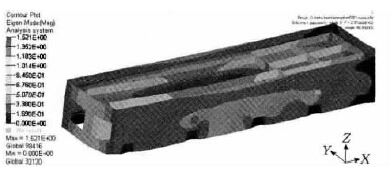

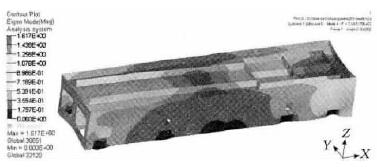

圖8 床身1 階振型圖

圖9 床身2 階振型圖

圖10 床身3 階振型圖

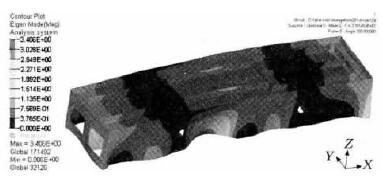

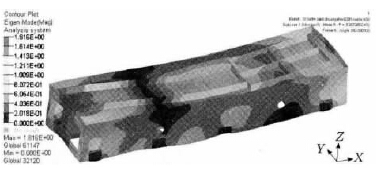

圖11 床身4 階振型圖

圖12 床身5 階振型圖

圖13 床身6 階振型圖

3. 2 結(jié)果分析

由于本文所研究的機(jī)床的工作轉(zhuǎn)速為500r /min,故激振頻率f激= 500 /60 = 8. 33Hz,遠(yuǎn)小于機(jī)床的1 階固有頻率109. 7Hz,因此機(jī)床具有很好的抗振能力。

當(dāng)機(jī)床的激振頻率f激與機(jī)床的固有頻率f固滿足0. 75 f固≤f激≤1. 25f固時(shí),若取機(jī)床的1 階固有頻率為109. 7Hz,則機(jī)床的最小激振頻率f激min = 0. 75 f固=82. 275Hz,即機(jī)床轉(zhuǎn)速大于4 936. 5r /min 時(shí),機(jī)床將會(huì)產(chǎn)生共振,因此,若要避免機(jī)床產(chǎn)生共振,機(jī)床轉(zhuǎn)速應(yīng)控制在0 ~ 4 936. 5 r /min范圍內(nèi)。本文所設(shè)計(jì)機(jī)床的工作轉(zhuǎn)速為500 r /min,遠(yuǎn)小于4 936. 5r /min 的激振轉(zhuǎn)速,可知該機(jī)床滿足動(dòng)態(tài)使用要求。

4 、提高床身靜剛度

由上述分析結(jié)果可知,床身的最大變形位于中間肋板處,即中間肋板為床身的薄弱環(huán)節(jié)。為降低薄弱環(huán)節(jié)對(duì)床身靜剛度的影響,下面設(shè)計(jì)并分析了幾種可行的提高床身靜剛度的方案。

4. 1 增加材料的方法

利用增加材料的方法,設(shè)計(jì)以下兩種方案。方案1: 增加中間肋板的厚度; 方案2: 給床身增加一個(gè)肋板。

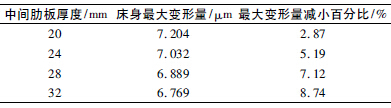

方 案1: 增加中間肋板的厚度,給中間肋板的厚度分別賦值為20、24、28、32mm,并進(jìn)行加載求解。增加中間肋板的厚度后,床身最大變形量結(jié)果統(tǒng)計(jì)如表3 所示。

表3 床身最大變形量結(jié)果統(tǒng)計(jì)

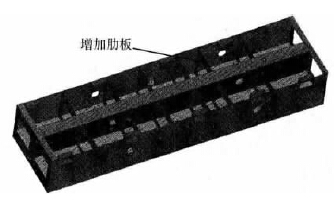

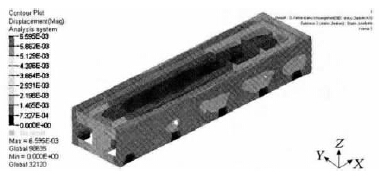

方案2: 給床身增加一個(gè)厚度為16mm 的肋板,床身有限元模型如圖14 所示。然后對(duì)床身有限元模型進(jìn)行加載求解,得到增加一個(gè)肋板后的床身變形云圖如圖15 所示。

圖14 增加一個(gè)肋板后的床身有限元模型

圖15 增加一個(gè)肋板后的床身變形云圖

由圖15 所示可知,增加一個(gè)肋板后,床身的最大變形量為6. 595 μm,與未增加肋板時(shí)的最大變形量7. 417μm 相比,變形量減小11. 08%。對(duì)比上述兩種方案可知,增加一個(gè)肋板比增加中間肋板厚度的效果更好。

4. 2 改變結(jié)構(gòu)的方法

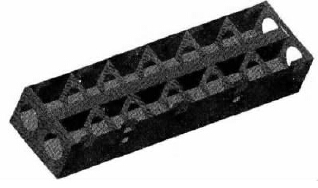

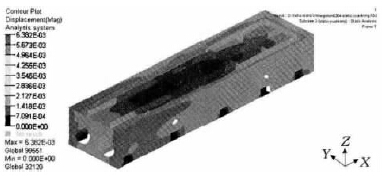

在去除材料體積相等的情況下,將肋板上的方孔變成圓孔,其有限元模型如圖16 所示,然后對(duì)其進(jìn)行加載求解,求解結(jié)果如圖17 和圖18 所示。

圖16 肋板方孔改圓孔后的床身有限元模型

圖17 肋板方孔改圓孔后的床身變形云圖( 正面)

圖18 肋板方孔改圓孔后的床身變形云圖( 底面)

由圖17 和圖18 所示可知,不改變肋板布置結(jié)構(gòu),僅將其上的方孔改為圓孔,床身受靜力引起的最大變形量為6. 382 μm,與方孔肋板時(shí)的床身最大變形量7. 417μm 相比,變形量減小13. 95%,即在去除相等材料體積的情況下,圓孔肋板結(jié)構(gòu)要優(yōu)于方孔肋板結(jié)構(gòu)。

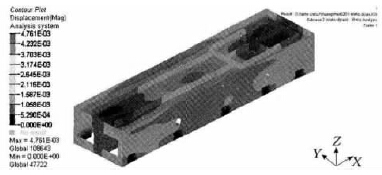

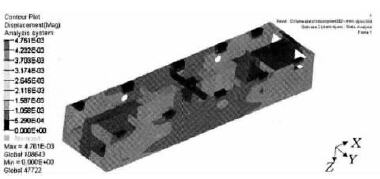

4. 3 在危險(xiǎn)截面處增加一個(gè)地腳

在原有設(shè)計(jì)基礎(chǔ)上,在床身中間肋板底部增加一個(gè)40mm × 40mm 的地腳即床身安裝時(shí)在其危險(xiǎn)截面處增加合適的支腳,其有限元模型如圖19 所示,并約束其6 個(gè)自由度。然后對(duì)其進(jìn)行加載求解,求解結(jié)果如圖20 和圖21 所示。

由圖20 和圖21 所示可知,增加地腳后的床身最大變形量為4. 761μm,與未增加地腳時(shí)的床身最大變形量7. 417μm 相比,變形量減小35. 81%,且最大變形部位由床身的中間肋板轉(zhuǎn)移到床身的兩端。

圖19 增加地腳后的床身有限元模型

圖20 增加地腳后的床身變形云圖( 正面)

圖21 增加地腳后的床身變形云圖( 底面)

4. 4 四種方案的對(duì)比

床身四種改進(jìn)方案的靜剛度分析結(jié)果對(duì)比如表4所示。

表4 床身四種改進(jìn)方案的靜剛度分析結(jié)果對(duì)比

結(jié)合表4 所示結(jié)果,通過(guò)對(duì)比分析四種改進(jìn)方案,得到以下結(jié)論。

第一種方案: 通過(guò)增加中間肋板的厚度來(lái)減小床身的變形,該方案容易實(shí)施,成本低廉,但效果不明顯。

第 二種方案: 增加一個(gè)肋板,該方案在鑄造時(shí)比直接增加肋板厚度( 方案一) 復(fù)雜,但二者在抵抗變形的能力上效果相當(dāng)。

第三種方案: 將方孔肋板改為圓孔肋板,與原方案相比,所需材料相當(dāng),但圓孔肋板有更好的靜剛度。

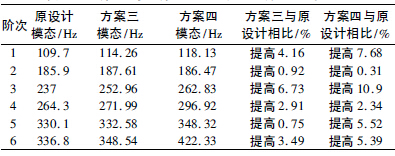

第四種方案: 在原有設(shè)計(jì)方案的基礎(chǔ)上增加一個(gè)地腳,該方案簡(jiǎn)單易行,且效果非常顯著。顯然,改方孔肋板為圓孔肋板和增加一個(gè)地腳的方案即方案三和方案四都不增加床身重量,且增加地腳的方案有明顯的優(yōu)越性。下面分析第三種方案與第四種方案下床身的動(dòng)態(tài)特性,其分析結(jié)果如表5 所示。

表5 方案三與方案四的床身模態(tài)分析結(jié)果對(duì)比

由表5 所示可知,方案三的床身動(dòng)態(tài)特性要優(yōu)于原設(shè)計(jì)方案,方案四的床身動(dòng)態(tài)特性也比原設(shè)計(jì)方案好。相比之下,增加地腳后床身固有頻率更高,抗振性能更好。綜合表4 和表5 所示可知,采用方案四后,床身的靜動(dòng)態(tài)特性都有顯著的提高,因此,在不考慮床身輕量化的情況下,該方案可作為優(yōu)化床身設(shè)計(jì)的一個(gè)優(yōu)選方案。

5 、結(jié)語(yǔ)

利用有限元分析法對(duì)缸體曲軸孔加工專用鏜床床身進(jìn)行了靜力分析和模態(tài)分析。靜力分析獲得了床身的最大變形量、危險(xiǎn)截面位置等信息,并分析了床身受力變形產(chǎn)生的原始誤差對(duì)加工精度的影響,結(jié)果顯示床身靜剛度滿足設(shè)計(jì)要求; 模態(tài)分析得到了機(jī)床的前6 階固有頻率及振型等信息,并與機(jī)床工作時(shí)的激振頻率進(jìn)行對(duì)比分析,驗(yàn)證所設(shè)計(jì)的床身具有非常好的抗振性,即床身具有非常好的動(dòng)態(tài)特性。

根據(jù)靜力分析結(jié)果,通過(guò)增加材料、改變床身結(jié)構(gòu)和在床身危險(xiǎn)截面處增加地腳等的方法,提出了幾種可行的提高床身靜剛度的方案,并對(duì)各個(gè)方案進(jìn)行對(duì)比分析,確定了在床身危險(xiǎn)截面處增加地腳的方案為最佳方案,達(dá)到了提高床身靜剛度的目的,為今后的床身設(shè)計(jì)提供參考。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

- 2025年4月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車(chē)銷(xiāo)量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別