摘 要:采用高速走絲電火花線切割機床對YG6硬質合金進行切割加工實驗,研究各電參數(脈沖寬度、脈沖間隙、峰值電流、間隙電壓)對硬質合金切割加工速度和表面粗糙度的影響。硬質合金加工表面有許多凹坑,且隨脈沖寬度和間隙電壓的增加,凹坑更加明顯。

關鍵詞:電火花線切割(WEDM);電參數;硬質合金;加工速度;表面粗糙度

1 、前 言

硬質合金是由硬度很高的難熔金屬碳化物(如碳化鎢、碳化鈦、碳化鉭與碳化鈮等)和粘結金屬(如鈷、鐵或鎳等)粉末按一定比例混合,通過粉末冶金工藝制成的一種合金材料。硬質合金具有硬度高、耐磨、耐熱、耐腐蝕等一系列優良性能,即使在高溫下仍有很高的硬度[1]。硬質合金因其高硬度和高耐磨性在模具制造業中得到廣泛使用。與鋼質模具相比,硬質合金模具的使用壽命可達數百萬次以上[2],加工出來的工件質量明顯優于鋼質模具加工的工件,從而降低了生產成本,提高了產品質量。由于硬質合金的硬度高,韌性差,采用刀具加工較困難,可采用電火花線切割[3]進行加工。

本文采用電火花對YG6硬質合金進行切割加工實驗,研究電參數對硬質合金切割加工速度和表面粗糙度的影響,以及切割加工后硬質合金的表面形貌。

2 、實 驗

實驗材料為YG6硬質合金,厚度20mm。實驗設備采用北京阿奇夏米爾公司生產ACTSPARKFW—1型數控高速走絲電火花線切割機床,電極絲采用鉬絲,直徑0.18mm,工作液為12%線切割乳化液。研究的電參數包括脈沖寬度、脈沖間隙、峰值電流、間隙電壓。脈沖寬度的放電時間范圍為2~33μs;脈沖間隙的間隔時間范圍為10~165μs;峰值電流的大小取決于功率管數的多少,其調節范圍為0.5~9.5A。采用粗糙度測試儀測量加工工件表面粗糙度,按加工面積除以加工時間計算出加工速度,根據數據繪制相應的曲線圖表。

3 、結果與討論

考慮到本實驗主要研究各電參數(脈沖寬度、脈沖間隙、峰值電流、間隙電壓)對硬質合金加工速度和表面粗糙度的影響,采用單參數變化實驗法,即上述4個電參數中的3個不變,只改變其中的1個參數進行實驗研究。

3.1 脈沖寬度對加工速度和表面粗糙度的影響

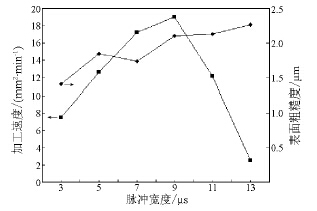

脈沖寬度的選取一般取決于工藝要求和所加工的材料以及材料的厚度[2]。在其他參數不變的情況下,只改變脈沖寬度對加工速度和表面粗糙度的影響見圖1,所采用的電參數與實驗結果見表1。

圖1 脈沖寬度對加工速度和表面粗糙度的影響

表1 電參數與實驗結果

從圖1和表1可以看出,在其他參數不變的情況下,隨著脈沖寬度的增加,加工速度加快,表面粗糙度增大,但當脈沖寬度超過9μs后,加工速度明顯下降,而表面粗糙度則繼續增大。這是因為放電過程中形成的電腐蝕坑尺寸隨單個脈沖能量的增大而增大,而脈沖寬度的增大加大了單個脈沖能量的平均值,因此加大了加工表面粗糙度。電蝕產物的體積隨單個脈沖能量的增大而增大,當無法順利排出時,就降低了加工速度。

3.2 脈沖間隙對加工速度和表面粗糙度的影響

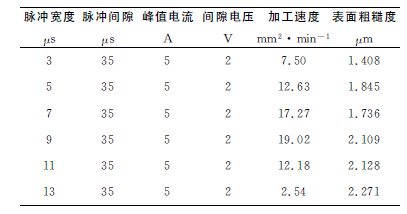

脈沖間隙為連續兩個電壓脈沖之間的間隔時間。按理論分析,脈沖間隙減小時,在單位時間內脈沖的個數將會增多,以至切割速度加快,但不能過小,否則會因為電蝕產物不能及時排出而降低加工速度,甚至出現斷絲[4]。其他參數不變,只改變脈沖間隙對加工速度和表面粗糙度的影響見圖2,所采用的電參數與實驗結果見表2。

圖2 脈沖間隙對加工速度和表面粗糙度的影響

表2 電參數與實驗結果

從圖2和表2可以看出,當脈沖間隙達到45μs時,加工速度達到峰值,隨后隨脈沖間隙增加而下降,這主要是因為隨著脈沖間隙的增大,單個脈沖能量逐漸減小,從而降低了加工速度。表面粗糙度隨著脈沖間隙的增大總體呈現下降趨勢,這也是因為單個脈沖能量的減小使得加工時間加長,從而降低了加工表面粗糙度。

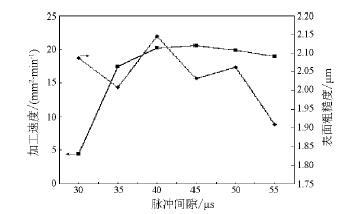

3.3 峰值電流對加工速度和表面粗糙度的影響

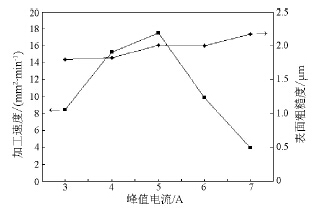

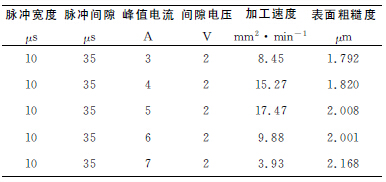

峰值電流是決定單脈沖能量的重要因素之一,對線切割加工影響較大。其他參數不變,只改變值電流對加工速度和表面粗糙度的影響見圖3,所

采用的電參數與實驗結果見表3。

圖3 峰值電流對加工速度和表面粗糙度的影響

表3 電參數與實驗結果

從圖3和表3可以看出,隨著峰值電流的增大,加工出來的工件表面粗糙度逐漸增大,加工速度也隨峰值電流的增大而加快,當峰值電流超過5A后,加工速度明顯下降,這與脈沖寬度對加工速度和表面粗糙度的影響相似,這是由于峰值電流的增加使單個脈沖的放電能量增大,當電流過大時,加工過程中產生的電蝕產物體積加大,當電蝕產物無法順利排除時,加工速度就會下降。

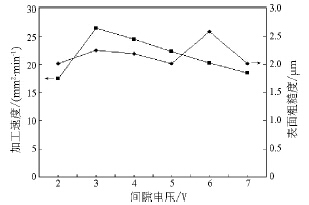

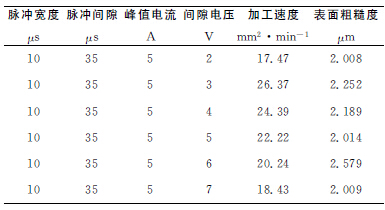

3.4 間隙電壓對加工速度和表面粗糙度的影響

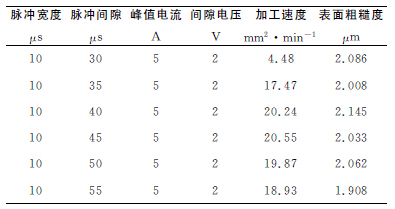

其他參數不變,只改變間隙電壓對加工速度和表面粗糙度的影響見圖4,所采用的電參數與實驗結果見表4。

從圖4和表4可以看出,其他參數不變,加工速度隨間隙電壓的增加先加快,當間隙電壓超過3V后,加工速度就開始逐漸下降,而加工表面粗糙度的變化沒有固定規律。間隙電壓過小,放電間隙就小,不利于電蝕產物的排除,電極絲容易與工件接觸,產生短路,出現電極絲回退現象。

圖4 間隙電壓對加工速度和表面粗糙度的影響

表4 電參數與實驗結果

3.5 電火花線切割對YG6硬質合金加工表面質量的影響

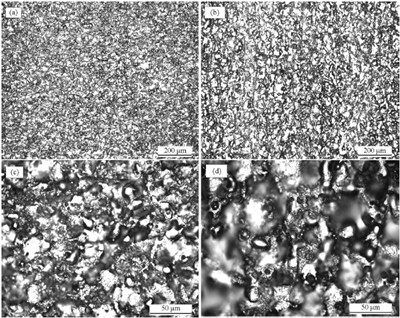

圖5所示為光學顯微鏡觀察到的YG6硬質合金加工件的表面形貌,其中圖5(a)和圖5(b)為100倍光學顯微鏡照片,電參數為:脈沖寬度3μs、脈沖間隙35μs、峰值電流5A、間隙電壓2V;圖5(c)和圖5(d)為500倍光學顯微鏡照片,電參數為:脈沖寬度10μs、脈沖間隙35μs、峰值電流5A、間隙電壓3V。

從圖5可以看出,在電火花線切割加工硬質合金時,硬質合金表面會產生許多高低不平的小坑[5],這是由于電火花線切割加工過程中電腐蝕產生的電腐蝕坑,同時由于熔化和氣化的金屬未能及時排除,再次凝固在表面形成微小顆粒。對比各圖可以看出,隨著脈沖寬度和間隙電壓的增加,加工表面的凹坑越明顯。

圖5 YG6硬質合金加工件表面形貌

4 、結 論

高速走絲電火花線切割機床對YG6硬質合金進行切割實驗的結果表明,表面粗糙度和加工速度與脈沖寬度、脈沖間隙、峰值電流、間隙電壓有重要關系:

(1)其他參數不變,隨著脈沖寬度的增加,加工速度加快,表面粗糙度增大,當脈沖寬度超過9μs后,加工速度明顯下降,而表面粗糙度則繼續增大。

(2)其他參數不變,隨著脈沖間隙的增大,加工速度先是加快,當脈沖間隙超過45μs后,加工速度開始下降,表面粗糙度隨著脈沖間隙的增大總體呈現下降趨勢。

(3)其他參數不變,隨著峰值電流的增大,表面粗糙度逐漸增大,加工速度也隨峰值電流的增大而加快,當峰值電流超過5A后,加工速度明顯下降。

(4)其他參數不變,加工速度隨間隙電壓的增加先加快,當間隙電壓超過3V后,加工速度開始逐漸下降,而加工表面粗糙度的變化沒有固定規律。

(5)電火花線切割加工硬質合金,表面會產生許多高低不平的小坑,并且隨著脈沖寬度和間隙電壓的增加,加工表面的凹坑更加明顯。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com