超精密加工是未來制造業(yè)的發(fā)展方向,隨著科技的發(fā)展,機床對零件的加工精度從微米級提升到了亞微米、納米級[1]。超精密機床進給系統(tǒng)定位精度的高低是機床能否實現(xiàn)精確加工的關(guān)鍵。由于滾珠絲杠具有機械結(jié)構(gòu)成熟可靠、易于控制、便于維護、經(jīng)濟性好等諸多優(yōu)點,成為超精密加工機床最常用的進給方式。采用C0 級滾珠絲杠,在閉環(huán)控制的情況下,可以實現(xiàn)最優(yōu)10 nm 的定位精度[2]。

對于超精密滾珠絲杠進給系統(tǒng)來說,除了工作臺軸向存在外界激勵外,電機在啟動和剎車時產(chǎn)生的沖擊以及電機軸輸出端的振蕩特性都可能導(dǎo)致整個進給系統(tǒng)產(chǎn)生振蕩。這時就需要對電機軸的輸出端施加轉(zhuǎn)矩動載荷來對進給系統(tǒng)進行諧響應(yīng)分析,但是由于無法正確描述目前的滾珠絲杠進給系統(tǒng)有限元模型的傳動關(guān)系,所以這種諧響應(yīng)分析是一個難點。作者提出了一種新的進給系統(tǒng)有限元模型,保證了諧響應(yīng)分析的準確性。

1 進給系統(tǒng)試驗臺簡述

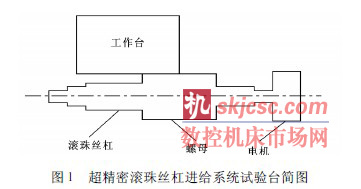

文中的研究對象—超精密滾珠絲杠進給系統(tǒng)實驗臺如圖1 所示。

系統(tǒng)采用C0 級超精密滾珠絲杠,絲杠導(dǎo)程、直徑和有效螺紋長度分別為3、12 和300 mm,滾珠絲杠副的軸向剛度為320 000 N/mm,滾道采用哥特式拱形槽,避免滾珠再循環(huán)進入負載區(qū)時造成的瞬時振蕩。滾珠導(dǎo)軌為超精密直線滾珠導(dǎo)軌,精度為P3 等級,由2 根導(dǎo)軌和4 個滑塊組成,導(dǎo)軌長度為500mm,單個滑塊施加預(yù)載力為294 N,剛度為167N/μm。滾珠絲杠兩端采用精密滾珠軸承支撐單元,靠近電機一側(cè)為固定端,包含兩個角接觸球軸承,遠離電機一側(cè)由一個深溝球軸承支撐。聯(lián)軸器使用低慣量超高剛度金屬板簧式連接器,電機及減速器分別采用DC 伺服電機和超精密減速器。實驗臺工作時,伺服電機帶動滾珠絲杠轉(zhuǎn)動,再通過絲杠螺母帶動工作臺實現(xiàn)直線進給。其進給系統(tǒng)的定位精度可以達到50 nm。

2 進給系統(tǒng)的有限元建模

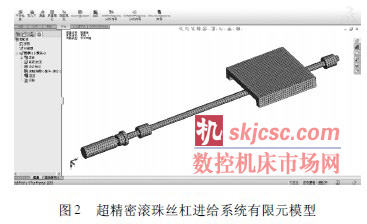

有限元建模是有限元分析過程中很重要的一個步驟,它關(guān)系到計算效率和結(jié)果的正確性。文中使用的有限元軟件為COSMOSWorks 根據(jù)該軟件的特點,如果按照實際結(jié)構(gòu)進行建模,網(wǎng)格劃分后計算規(guī)模過于龐大,并且會出現(xiàn)大量的畸形單元,所以要求在建立有限元模型過程中做必要的簡化。文中把絲杠和螺母之間的螺旋滾道部分簡化為垂直于絲杠軸線的平面溝槽,其余部分簡化為圓柱面,滾珠向軸向投影簡化為一個圓筒,同時將工作臺簡化為一塊平板( 保留其導(dǎo)軌槽) ,并且刪去一些不必要的溝槽。這些簡化對整個進給系統(tǒng)的動靜態(tài)性能分析影響很小,卻可以明顯提高有限元計算速度[3]。最終建立起超精密滾珠絲杠進給系統(tǒng)經(jīng)網(wǎng)格劃分后的有限元模型,如圖2 所示。

3 進給系統(tǒng)模態(tài)分析與實驗研究

3. 1 系統(tǒng)模態(tài)分析

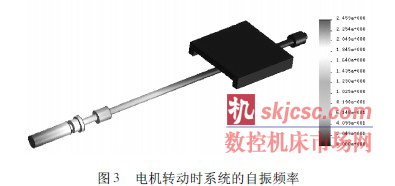

模態(tài)分析用于確定機床部件或機械結(jié)構(gòu)的振動特性,是承受動態(tài)載荷結(jié)構(gòu)設(shè)計中的重要參數(shù)。文中運用Block Lanczos 模態(tài)提取法[4]對圖2 的超精密滾珠絲杠進給系統(tǒng)進行了模態(tài)分析,圖3 為電機轉(zhuǎn)動時系統(tǒng)的第1 階固有頻率振型云圖。

3. 2 模態(tài)實驗研究

模態(tài)實驗采用力錘激振、加速度傳感器拾振的方法,拾取和記錄系統(tǒng)的激振和響應(yīng)信號,并對信號進行快速傅立葉變換和模數(shù)轉(zhuǎn)換,求解出表征系統(tǒng)動態(tài)特性的函數(shù)關(guān)系,再經(jīng)模態(tài)參數(shù)歸一化處理求得進給系統(tǒng)的固有頻率。

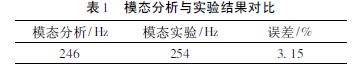

表1 給出了當(dāng)電機轉(zhuǎn)動時進給系統(tǒng)模態(tài)分析與實驗結(jié)果的對比。可以看出: 由于合理地對有限元模型進行了簡化,正確地選擇了有限元單元類型,文中使用的有限元分析方法是可行的,這為后面進一步分析系統(tǒng)的諧響應(yīng)提供了依據(jù)。

4 進給系統(tǒng)的諧響應(yīng)分析

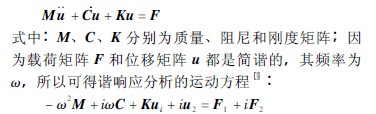

進給系統(tǒng)的模態(tài)只反映系統(tǒng)本身的屬性,如要得到工作狀態(tài)時的響應(yīng),還需要做系統(tǒng)的諧響應(yīng)分析。諧響應(yīng)是機械結(jié)構(gòu)在承受隨時間按正弦規(guī)律變化的動載荷時在特定頻率下的響應(yīng)。已知滾珠絲杠進給系統(tǒng)的通用運動方程[3]為:

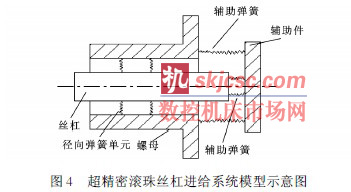

而目前,對滾珠絲杠進給系統(tǒng)諧響應(yīng)的研究還只是對系統(tǒng)的工作臺施加動載荷。但是,與絲杠相連的電機在啟動和剎車的過程中產(chǎn)生的沖擊以及電機軸輸出端的振蕩特性也會導(dǎo)致整個進給系統(tǒng)產(chǎn)生振蕩。雖然在普通機床的進給系統(tǒng)中,這種振蕩可以忽略不計,但對精度達到了納米級的超精密滾珠絲杠進給系統(tǒng)來說,必須考慮這種振蕩。這種情況下,需要對電機軸的輸出端施加一定的轉(zhuǎn)矩動載荷來進行滾珠絲杠進給系統(tǒng)的諧響應(yīng)分析。由于無法正確描述目前的滾珠絲杠進給系統(tǒng)模型的傳動關(guān)系,所以這種諧響應(yīng)分析在目前是一個難點。文中根據(jù)諧響應(yīng)運動方程及有限元軟件COSMOSWorks 特點,提出了一種新的滾珠絲杠進給系統(tǒng)有限元分析的模型,如圖4 所示。

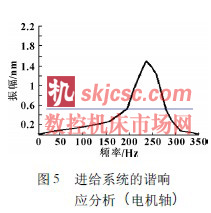

圖5 是給電機軸軸向施加10 N 的正弦力矩信號時諧響應(yīng)分析的結(jié)果。可知,當(dāng)頻率約為240 Hz 時,系統(tǒng)諧響應(yīng)的振幅最大,此時最大的振幅約為1. 5 nm。可見,在精度達到納米等級的超精密滾珠絲杠進給系統(tǒng)中,這種振蕩是不可忽視的。所以,在系統(tǒng)進給的過程中,應(yīng)盡量使電機軸輸出的轉(zhuǎn)矩動載荷避開這個頻率,以避免整個系統(tǒng)出現(xiàn)較大的振動,影響系統(tǒng)的定位精度[5]。

5 結(jié)論

建立一種新的滾珠絲杠進給系統(tǒng)有限元模型,準確分析了超精密滾珠絲杠進給系統(tǒng)電機軸輸出端的轉(zhuǎn)矩動載荷對進給系統(tǒng)產(chǎn)生的諧響應(yīng),明確了滾珠絲杠進給系統(tǒng)電機在啟動和剎車時產(chǎn)生的沖擊以及電機軸輸出端的振蕩特性對整個進給系統(tǒng)的影響。

在超精密滾珠絲杠進給系統(tǒng)中,由電機軸輸出端的轉(zhuǎn)矩動載荷所產(chǎn)生的諧響應(yīng),會給進給系統(tǒng)的定位精度產(chǎn)生不可忽視的影響。所以,在系統(tǒng)進給的過程中,應(yīng)盡量使電機軸輸出的轉(zhuǎn)矩動載荷避開其諧響應(yīng)頻率,以提高系統(tǒng)的定位精度。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com