TC4 鈦合金深孔鉆削試驗(yàn)研究與機(jī)理分析

2020-6-12 來源: 上海海交通大學(xué) 上海航天精密機(jī)械 作者:陳杰 胡蒙 郭國強(qiáng) 孫程成 明偉偉 等

摘要 :TC4 鈦合金深孔鉆削過程中鉆削溫度高、排屑路徑長,加劇刀具磨損,影響深孔加工質(zhì)量和精度。為制定可用于實(shí)際生產(chǎn)的鈦合金深孔鉆削加工參數(shù),開展 TC4 鈦合金深孔槍鉆加工試驗(yàn)。試驗(yàn)結(jié)果表明,鉆削溫度受鉆削速度影響較大,進(jìn)給量的影響不顯著;孔徑和圓度隨著鉆削速度的增加而增大,同軸度隨著切削速度增加而先增大后減小;孔的表面粗糙度隨著鉆削參數(shù)的增加而增大,且大參數(shù)下深孔表面質(zhì)量進(jìn)一步惡化;各組試驗(yàn)加工硬化層在30μm 左右,且隨著鉆削速度增加,切屑擠壓變形嚴(yán)重。綜合分析后制定的干切削條件下 TC4 鈦合金深孔槍鉆的鉆削速度為 20m/min,進(jìn)給量為 0.08mm/r。

關(guān)鍵詞: 槍鉆;深孔;鉆削機(jī)理;加工質(zhì)量;TC4 鈦合金

鈦合金比強(qiáng)度高、比剛度高、耐腐蝕、抗疲勞性能好,能在超低溫和超高溫、高應(yīng)力、強(qiáng)腐蝕環(huán)境下穩(wěn)定工作,廣泛應(yīng)用于航空航天領(lǐng)域[1]。在航空、航天器中的儀器儀表、傳感器、舵骨架、航空發(fā)動機(jī)等部件制造過程中,常要求加工高精度和高質(zhì)量的復(fù)雜深孔結(jié)構(gòu)[2-3]。深孔長徑比大,加工時處于封閉或半封閉狀態(tài),刀具切削情況無法直接觀察,難以準(zhǔn)確監(jiān)控刀具狀態(tài);排屑路徑長且不易排出,易造成已加工表面劃傷及刀具崩刃;切削散熱困難,熱量累積產(chǎn)生高溫;加工工藝系統(tǒng)剛性差,易產(chǎn)生振動[4]。因此與普通孔相比,深孔加工難度大。目前國內(nèi)外一些學(xué)者進(jìn)行了相關(guān)研究。

Zhang 等[5]研究了鑄鐵深孔加工表面質(zhì)量、亞表層變形與加工條件之間的關(guān)系,以及 BTA 深孔鉆削機(jī)理,提出鉆削參數(shù)和鉆削機(jī)理共同決定表面完整性。Zhang等[6]通過試驗(yàn)和有限元仿真,提出了鉻鎳鐵合金槍鉆過程中槍鉆鉆尖偏移不一致對深孔直線度偏差影響的理論原因。Kuzu 等[7]利用有限元和反傳熱法建立了微量潤滑條件下的蠕墨鑄鐵深孔鉆削熱模型,并通過試驗(yàn)驗(yàn)

證了模型的可靠性。

槍鉆是一種單刃切削自導(dǎo)向外排屑深孔鉆頭[8]。深孔加工時高壓冷卻液通過鉆桿 V 形通道液體將熱量帶走,并利用冷卻液壓力排屑,且在鉆頭外徑安裝有導(dǎo)向條,從而保證刀具的正確導(dǎo)向[9]。槍鉆系統(tǒng)有效提高深孔鉆削的斷屑排屑性能、冷卻潤滑效果、制孔精度和質(zhì)量,廣泛應(yīng)用于小直徑孔加工[10-11]。由于 TC4 鈦合金彈性模量和熱導(dǎo)率較低,鉆削過程產(chǎn)生大量的熱[12],且深孔鉆削的封閉環(huán)境限制熱量散發(fā),導(dǎo)致鉆削溫度隨鉆削深度的增加持續(xù)增大。過高的溫度會加速刀具磨損,降低孔加工精度,產(chǎn)生加工變質(zhì)層,生成殘余應(yīng)力。因此需要了解 TC4 鈦合金槍鉆過程中加工參數(shù)對鉆削溫度的影響規(guī)律和加工機(jī)理,為工藝參數(shù)制定提供可靠依據(jù)。

因此,為制定滿足精度和質(zhì)量要求的 TC4 鈦合金深孔加工工藝,開展了 TC4 鈦合金深孔槍鉆試驗(yàn),研究鈦合金深孔鉆削成屑機(jī)理,分析鉆削速度和進(jìn)給量對鉆削溫度、深孔尺寸精度和表面質(zhì)量的影響規(guī)律,綜合分析之后給出一組應(yīng)用于實(shí)際生產(chǎn)過程的加工參數(shù)。

1、槍鉆深孔鉆削試驗(yàn)

1.1 工件材料與刀具

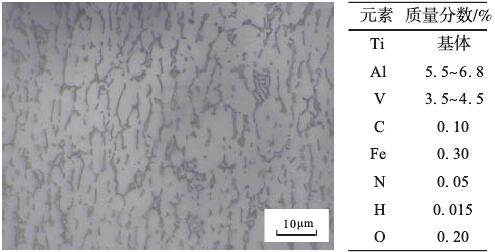

試驗(yàn)采用鍛 TC4 鈦合金,工件尺寸為500mm×200mm×30mm,材 料 常 溫 下 的 抗 拉 強(qiáng) 度為 1000MPa,400℃下的抗拉強(qiáng)度為 550MPa,硬度為360HV,彈性模量為 120GPa。圖 1 所示為 TC4 鈦合金的金相組織和元素成分。其中白色的為密排六方結(jié)構(gòu)的 α 相,黑色的為體心立方結(jié)構(gòu)的 β 相。

圖1 TC4鈦合金的金相組織和元素成分

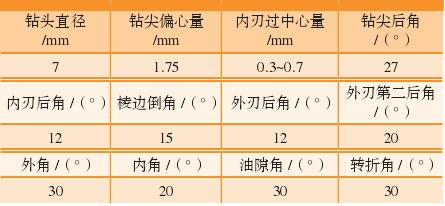

使用德國鈷領(lǐng)公司的 EB80-5641 型槍鉆。槍鉆的刀尖材料為硬質(zhì)合金,涂層為 CVD-TiCN,刀桿材料為高速鋼,刀桿和刀尖之間采用焊接連接。槍鉆直徑為7mm,鉆尖長度為 48mm,鉆尖加刀桿長度為 370mm,最深可加工長徑比為 40 的深孔。鉆尖幾何參數(shù)如表 1 所示。為了減小深孔鉆削時的軸向跳動,提高加工系統(tǒng)的剛度,在加工深孔之前先加工引導(dǎo)孔。使用山特維克可樂滿公司的 R846-0700-30-A1A 1220 型硬質(zhì)合金麻花鉆加工引導(dǎo)孔,涂層為 PVD-(Ti, Al)N,直徑為 7mm,頂尖角為 140°。

1.2 試驗(yàn)設(shè)備

試驗(yàn)在 HAAS 公司的 EC-1600 臥式加工中心上進(jìn)行。該機(jī)床工作臺范圍為 1626mm×1270mm×813mm;最大轉(zhuǎn)速為 6000r/min;定位精度為 0.01mm。深孔加工過程中溫度對刀具的影響至關(guān)重要。

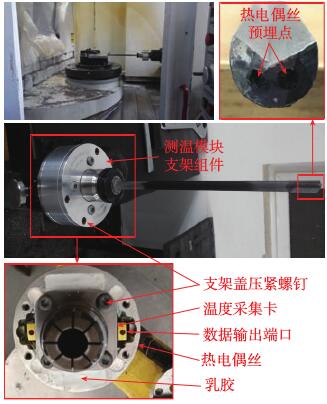

圖2 槍鉆試驗(yàn)裝置及在線測溫系統(tǒng)

表1 鉆尖幾何參數(shù)

本次試驗(yàn)采用槍鉆內(nèi)冷孔埋熱電偶絲的方式在線測量深孔鉆削過程中的溫度。在線測溫系統(tǒng)如圖 2 所示,包括測溫模塊支架組件和溫度監(jiān)測系統(tǒng)。測溫模塊支架組件設(shè)置于鉆削刀柄上,溫度監(jiān)測系統(tǒng) ( 包含溫度采集卡 ) 安裝在該測溫模塊支架組件之中。熱電偶絲線連接到測溫模塊支架組件中的采集系統(tǒng),溫度采集卡對溫度進(jìn)行實(shí)時監(jiān)測,試驗(yàn)結(jié)束后,打開支架組件,通過數(shù)據(jù)線將采集系統(tǒng)中的數(shù)據(jù)傳輸?shù)接嬎銠C(jī)中完成數(shù)據(jù)的輸出與可視化。深孔鉆削過程中共有兩個熱電偶絲同時采集溫度信號,保證結(jié)果的準(zhǔn)確性和可重復(fù)性。測溫模塊支架組件的結(jié)構(gòu) ( 包括溫度采集卡、支架蓋壓緊螺釘?shù)?) 呈對稱分布,且整體采用高強(qiáng)度鋁合金材料制作,以盡可能減小偏心質(zhì)量。在線測量系統(tǒng)搭建完成后,進(jìn)行動平衡測試,根據(jù)試驗(yàn)結(jié)果通過增減某一位置的乳膠來平衡微小的偏心,以保證鉆頭高速旋轉(zhuǎn)時的動平衡。

1.3 試驗(yàn)方案

在加工深孔之前先加工引導(dǎo)孔,引導(dǎo)孔直徑為7mm,鉆削深度為 10mm,轉(zhuǎn)速為 1800r/min,進(jìn)給量為0.08mm/r。

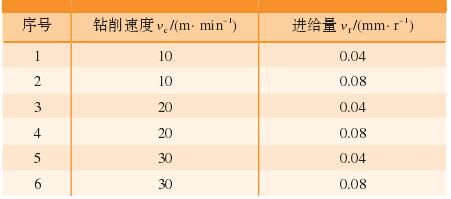

表2 槍鉆試驗(yàn)參數(shù)

槍鉆深孔鉆削試驗(yàn)采用全因素試驗(yàn),鉆削參數(shù)如表 2 所示。鉆削深度為 94mm,為 12 倍徑。由于槍鉆內(nèi)冷孔預(yù)埋熱電偶絲,無法進(jìn)行內(nèi)冷,因此采用壓力為20bar 的外冷。試驗(yàn)過程中,對槍鉆鉆尖的鉆削溫度進(jìn)行實(shí)時測量。試驗(yàn)結(jié)束后,采用航天精密機(jī)械研究所的C10TA0101DH/TP 型三坐標(biāo)儀檢測孔的加工精度。之后將深孔剖開,在距孔口 30mm、60mm 和 90mm 3 處進(jìn)行制樣,對孔的表面加工質(zhì)量進(jìn)行分析。并對已加工表面和切屑進(jìn)行金相分析和掃描電鏡分析。

2 、試驗(yàn)結(jié)果分析

2.1 槍鉆深孔鉆削溫度

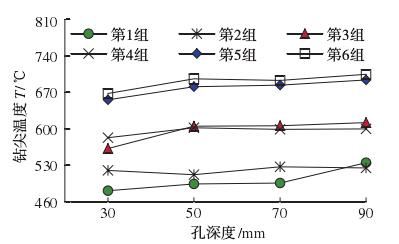

如圖 3 所示,在各組參數(shù)下,鉆尖溫度隨著鉆孔深度的增加都逐漸上升。隨著鉆削速度增加,鉆尖溫度顯著上升。鉆削速度的提高導(dǎo)致材料的去除率提高,而鉆削速度的提高又使鉆削力減少,鉆削過程中產(chǎn)生的能量大量轉(zhuǎn)移到鉆削熱上,從而使鉆尖溫度顯著上升。鈦合金加工過程中,刀具溫度過高會降低刀具的強(qiáng)度,加快刀具的磨損,特別是在深孔加工中,過高的溫度很容易導(dǎo)致刀具的失效。為保證硬質(zhì)合金刀具的耐用度,應(yīng)當(dāng)將鉆削速度控制在 20m/min 以下。同時,隨著進(jìn)給量的增加,鉆尖溫度略有上升,但不顯著。因此,在實(shí)際鉆削過程中,可以采取低鉆削速度,高進(jìn)給量的方式提高鉆削效率。

圖3 鉆尖溫度變化圖

2.2 深孔加工精度

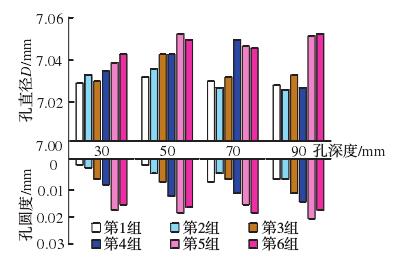

深孔直徑是工藝過程最需要控制的指標(biāo),影響到軸孔之間的配合。使用三坐標(biāo)測量儀分別測量距孔口30mm、50mm、70mm 和 90mm 位置處的直徑。如圖 4所示,所有孔徑都偏大,這是由于深孔加工剛性較弱,槍鉆徑向跳動引起的。在同一個孔內(nèi),深孔直徑呈現(xiàn)出先增大后減小的趨勢,深孔加工過程中的整體剛性隨著鉆削深度加深而逐漸增大,因此孔徑有一定的減少,但區(qū)別不大。從圖 4 中數(shù)據(jù)可以看出,隨著鉆削速度的增大,孔徑有明顯的增大的趨勢,這與加工溫度有關(guān),溫度的升高導(dǎo)致鉆尖強(qiáng)度降低,跳動增大。而進(jìn)給量的變化對孔徑的影響不大。圖 4 還給出了各組參數(shù)下的深孔圓度變化規(guī)律。孔的圓度隨孔深度的增加而增加。隨著鉆削速度的增加,孔的圓度相應(yīng)增加,進(jìn)給量對圓度影響不大,但在 20m/min 的鉆削速度下,0.08mm/r 的進(jìn)給比 0.04mm/r 產(chǎn)生的圓度更大。

圖4 深孔直徑和圓度變化規(guī)律圖

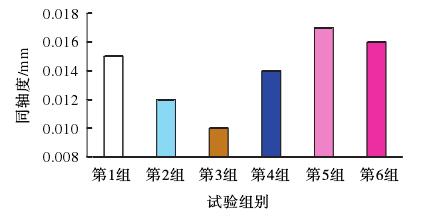

圖 5 為各組參數(shù)下深孔同軸度 ( 以引導(dǎo)孔為基準(zhǔn) )的變化規(guī)律。各組試驗(yàn)的同軸度均處于 0.01~0.02mm之間。加工參數(shù)對同軸度的影響并不明顯,但參數(shù)增大,同軸度還是有一定程度的升高。第 3 組試驗(yàn)的同軸度結(jié)果最為理想。因此,從加工精度分析,鉆削速度為20m/min 下的試驗(yàn)結(jié)果較為理想。

圖5 深孔同軸度變化規(guī)律圖

2.3 深孔加工表面質(zhì)量

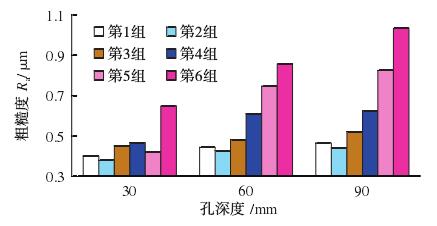

圖 6 所示為各組試驗(yàn)的粗糙度變化規(guī)律圖。前 3組試驗(yàn)粗糙度都比較小,處于 0.4~0.5μm 之間。后 3 組試驗(yàn)由于加工參數(shù)的增大,粗糙度明顯增加,這與加工過程中刀具的狀態(tài)有著密切的聯(lián)系。從圖 3 中可以看出,后 3 組數(shù)據(jù)刀尖溫度較高,較高的溫度影響刀具的韌性,加劇刀具的磨損,因此加工后的粗糙度越來越大。同一個孔內(nèi),粗糙度也越來越大,這是由于槍鉆深孔加工時排屑不暢,切屑沒有及時排出,會對加工表面有劃傷和破壞,從而導(dǎo)致粗糙度的增大。

圖6 深孔粗糙度變化規(guī)律

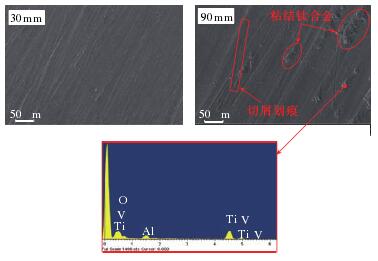

圖 7 是第 2 組試驗(yàn)在孔深 30mm 和 90mm 處的掃描電鏡(放大 200 倍)和能譜分析圖。孔深 30mm 處,加工表面較為平整,無明顯的缺陷。孔深 90mm 處,加工表面存在一些粘結(jié)物和切屑的劃痕。對黏結(jié)物 A 點(diǎn)進(jìn)行能譜分析,檢測出 Ti、Al、V 元素和少量的 O 元素。從能譜分析可以看出切削過程中有少量的鈦合金黏結(jié)在已加工表面,并有一定程度的氧化,這說明在加工到90mm 處時,刀尖的溫度已經(jīng)非常高,達(dá)到鈦合金氧化的條件。加工表面幾處切屑的劃痕也說明,當(dāng)加工深度較大時,槍鉆的排屑不夠流暢,未能及時排出的切屑對已加工表面形成了一定的劃傷。可見,隨著深孔加工深度的增加,切削溫度升高,加工難度增加,加工表面質(zhì)量也逐漸惡化。

圖7 第2組試驗(yàn)已加工表面形貌及能譜分析

2.4 深孔加工表面硬化

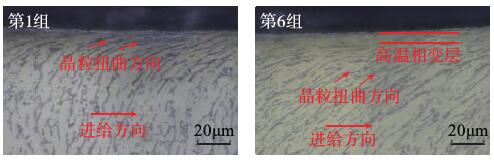

圖 8 所示為第 1 組和第 6 組試驗(yàn)在孔深 90mm 處的金相圖。兩組加工表面的晶粒都發(fā)生沿鉆削進(jìn)給方向的扭曲延伸,造成加工硬化。表明鈦合金深孔鉆削表面塑性變形非常明顯。第 6 組的孔加工表面還有 1 層厚度為 5μm 左右的白色相變層。說明該組鉆削參數(shù)下的鉆削溫度達(dá)到了鈦合金的相變溫度,α 相已經(jīng)轉(zhuǎn)變?yōu)?β 相。

圖8 孔深90mm處金相組織

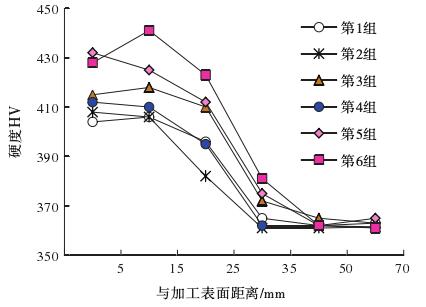

在孔深 90mm 處,距離已加工表面 5μm、15μm、25μm、35μm、50μm、70μm 處檢測硬度。圖 9 為各組試驗(yàn)距離已加工表面不同距離的硬度變化曲線。其中未加工工件硬度為 360HV。可以看出每組試驗(yàn)條件下的深孔表面都有不同程度的加工硬化。隨著鉆削速度的提高,加工硬化更明顯。由于第 5 組和第 6 組的試驗(yàn)參數(shù)大,鉆削溫度高,深孔已加工表面的晶粒扭曲延伸最顯著,所以加工硬化最嚴(yán)重。從圖 8 第 6 組孔深90mm 處的金相組織可以看出,第 6 組試驗(yàn)參數(shù)下的深孔已加工表面發(fā)生相變,產(chǎn)生的 β 相的硬度比 α 相小,所以在距離加工表面 5μm 處,第 6 組試驗(yàn)參數(shù)下的表面硬度反而略低。曲線圖表明,各組試驗(yàn)在孔深 90mm處的表面硬化層厚度為 30μm 左右,超過 30μm 后硬度趨于工件材料原本的硬度值。

圖9 各組試驗(yàn)加工硬化曲線

2.5 深孔加工切屑形態(tài)

圖 10 為進(jìn)給量 0.04mm/r 時不同鉆削速度下的切屑形態(tài)。隨著鉆削速度增加,切屑由長螺旋卷曲狀變化為短帶狀,且切屑中擠壓部分越來越多,材料的去除由剪切轉(zhuǎn)換為擠壓,并且在 30m/min 下,切屑由崩碎狀排出。在鉆削速度較低時,容易形成螺旋卷曲狀切屑,屑系數(shù)大,隨著鉆削速度提高,切屑轉(zhuǎn)變?yōu)槎處詈湾F狀切屑,當(dāng)速度進(jìn)一步提高時,切屑斷裂容易,形成崩碎狀切屑,同時也說明在加工過程中刀具沖擊頻率高,刀尖發(fā)生嚴(yán)重的磨損,影響加工過程的穩(wěn)定性。

圖10 不同切削速度下的切屑形態(tài)(進(jìn)給量為0.04mm/r)

圖 11 為第 6 組試驗(yàn)沿厚度方向的切屑金相圖。由于熱軟化作用超過應(yīng)變硬化,形成絕熱剪切帶,進(jìn)而形成鋸齒狀切屑。圖中絕熱剪切帶從鋸齒的齒谷一直延伸到切屑和刀具接觸面。在與刀具接觸面表層,可以看到晶粒有一定程度的扭曲,圖中標(biāo)出了扭曲方向,即切屑流動方向,說明切削區(qū)溫度較高,導(dǎo)致晶粒扭曲,發(fā)生塑性流動滑移,最終形成了加工硬化。

圖11 第6組試驗(yàn)切屑金相

圖 12 所示為第 6 組試驗(yàn)切屑的微觀形貌圖。因?yàn)楦邷亍⒏邞?yīng)變率下切屑受到刀具和工件的嚴(yán)重擠壓,所以切屑沒有卷曲規(guī)律,擠壓嚴(yán)重,卷曲半徑極小。將局部區(qū)域放大 200 倍后,能清楚看到在切屑的自由面有溝壑狀的鋸齒,這也與圖 11 相對應(yīng)。

圖12 第6組試驗(yàn)切屑微觀形貌圖

通過 TC4 深孔鉆削機(jī)理分析,當(dāng)鉆削速度為 20m/min 時,加工表面硬化在可接受范圍,切屑擠壓變形程度適中,在排屑過程中對已加工表面損傷小,適合深孔鉆削加工。進(jìn)給量對鉆削溫度的影響較小,比較不同進(jìn)給量對應(yīng)的深孔加工精度,兼顧加工效率,在滿足設(shè)計要求的前提下,選擇進(jìn)給量為 0.08mm/r。

3 、 結(jié)論

本文通過 TC4 鈦合金深孔槍鉆全因素試驗(yàn),研究了鈦合金深孔鉆削成屑機(jī)理,分析鉆削速度和進(jìn)給量對鉆削溫度和深孔質(zhì)量的影響規(guī)律。試驗(yàn)結(jié)果表明:

(1)鉆削速度對 TC4 鈦合金深孔鉆削溫度影響較大,對進(jìn)給量的影響不明顯。

(2)孔直徑隨著鉆削深度的增加而先增大后減小,隨著鉆削速度的增加而增大。

(3)孔的表面粗糙度隨著鉆削速度和進(jìn)給量的增加而增大,在大鉆削參數(shù)條件下,深孔已加工表面有鈦合金黏結(jié)物且有切屑劃傷痕跡。

(4)每組試驗(yàn)都存在不同程度的加工硬化,加工硬化層厚度在 30μm 左右。

(5)隨著鉆削參數(shù)的增加,切屑擠壓變形趨于嚴(yán)重。

綜合分析試驗(yàn)結(jié)果,在干切削條件下,鉆削速度為20m/min、進(jìn)給量為 0.08mm/r 的深孔質(zhì)量最優(yōu),滿足實(shí)際加工需求。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別