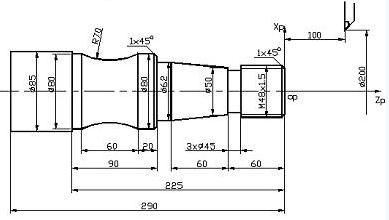

根據下圖所示的待車削零件,材料為45號鋼,其中Ф85圓柱面不加工。在數控車床上需要進行的工序為:切削Ф80mm 和Ф62mm 外圓;R70mm 弧面、錐面、退刀槽、螺紋及倒角。要求分析工藝過程與工藝路線,編寫加工程序。

車削零件圖

1.零件加工工藝分析

(1)設定工件坐標系

按基準重合原則,將工件坐標系的原點設定在零件右端面與回轉軸線的交點上,如圖中Op點,并通過G50指令設定換刀點相對工件坐標系原點Op的坐標位置(200,100)

(2)選擇刀具

根據零件圖的加工要求,需要加工零件的端面、圓柱面、圓錐面、圓弧面、倒角以及切割螺紋退刀槽和螺紋,共需用三把刀具。

1號刀,外圓左偏刀,刀具型號為:CL-MTGNR-2020/R/1608 ISO30。安裝在1號刀位上。

3號刀,螺紋車刀,刀具型號為:TL-LHTR-2020/R/60/1.5 ISO30。安裝在3號刀位上。

5號刀,割槽刀,刀具型號為:ER-SGTFR-2012/R/3.0-0 IS030。安裝在5號刀位上。

(3)加工方案

使用1號外圓左偏刀,先粗加工后精加工零件的端面和零件各段的外表面,粗加工時留0.5mm的精車余量;使用5號割槽刀切割螺紋退刀槽;然后使用3號螺紋車刀加工螺紋。

(4)確定切削用量

切削深度:粗加工設定切削深度為3mm,精加工為0.5mm。

主軸轉速: 根據45號鋼的切削性能,加工端面和各段外表面時設定切削速度為90m/min;車螺紋時設定主軸轉速為250r/min。

進給速度:粗加工時設定進給速度為200mm/min,精加工時設定進給速度為50mm/min。車削螺紋時設定進給速度為1.5mm/r。

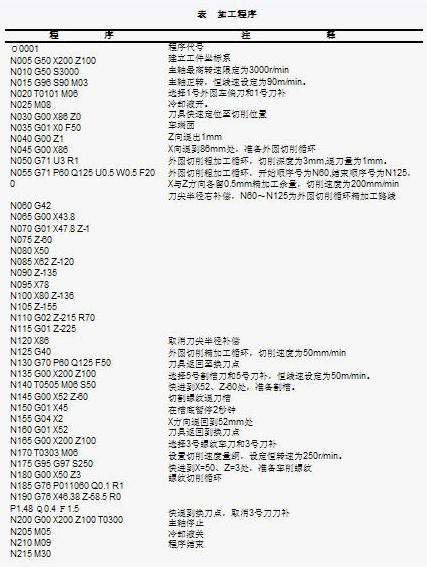

2.編程與操作

(1)編制程序

(2)程序輸入數控系統

將表3-6-1中的程序在數控車床MDI方式下直接輸入數控系統,或通過計算機通訊接口將程序輸入數控機床的數控系統。然后在CRT屏幕上模擬切削加工,檢驗程序的正確性。

(3)手動對刀操作

通過對刀操作設定工件坐標系,記錄每把刀的刀尖偏置值,在運行加工程序中,調用刀具的偏置號,實現對刀尖偏置值的補償。

(4)自動加工操作

選擇自動運行方式,然后按下循環啟動按扭,機床即按編寫的加工程序對工件進行全自動加工。

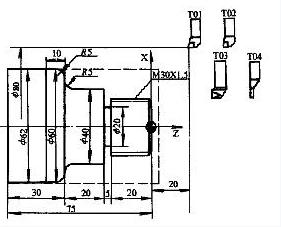

例:

如下圖所示零件,加工內容有外圓車削、螺紋車削,螺紋車削應在外圓精車后進行。零件采用棒料毛坯進行加工,由于毛坯余量較大,因此,在進行外圓精車前應采用外圓粗車指令去除大部分毛坯余量,粗車后留0.2mm余量(單邊)。根據以上零件的加工要求,需要外圓粗車刀、外圓精車刀、切槽刀和螺紋車刀。其中F 62圓柱面不加工,編寫零件的數控加工程序:

數控車削綜合編程

o0031

N1 G50 X80.0 Z20.0;

N2 G30 U0 W0;

N3 T0101 M03 M08;

N4 G00 X70.0 Z10.0;

N5 G71 U1.0 R1.0;

N6 G71 P7 Q15 U0.4 W0.2 F0.3 S800;

N7 G00 X40.0 F0.15;

N8 G42 G01 X30.0 Z0.0;

N9 G01 Z-25.0;

N10 X40.0;

N11 Z-40.0;

N12 G02 X50.0 Z-45.0 R5.0;

N13 G03 X60.0 Z-50.0 R5.0;

N14 Z-55.0;

N15 G40;

N16 G30 U0 W0;

N17 G50 S1500;

N18 G96 S200 T0202;

N19 G70 P7 Q15;

N20 G00 X62.0 Z0;

N21 X32.0

N22 G01 X-2.0;

N23 G30 U0 W0;

N24 T0404;

N25 G00 X41.0 Z-25.0;

N26 G01 X20.0 F0.15;

N27 G00 X50.0;

N28 G30 U0 W0;

N29 G97 S1500 T0303;

N30 G00 X32.0 Z3.0;

N31 G92 X29.0 Z-22.5 F0.15;

N32 X28.2;

N33 G30 U30.0 W20.0 M09 M05;

N34 M30;

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com