車床主軸箱體采用不同定位基準(zhǔn)的孔徑加工精度的仿真

2016-11-17 來源:遼寧科技大學(xué)機械工程與自動化學(xué)院 作者:王梓卉敏,梁楠,李潤強,柴紫維,徐澤寧

摘要:針對某型車床主軸箱體孔徑加工的特點和采用不同的定位基準(zhǔn)對孔與孔之間的位置精度的直接影響,選擇3 種不同的定位方式來進(jìn)行對比,即以較大的孔為定位基準(zhǔn)、以較小的孔為定位基準(zhǔn)和孔之間互為基準(zhǔn)進(jìn)行仿真,選擇最佳的定位基準(zhǔn)來提高某型主軸箱體主要孔徑的加工精度。研究結(jié)果表明,采用小孔為定位基準(zhǔn)來保證孔與孔之間的位置精度優(yōu)于較大的孔為定位基準(zhǔn)。

關(guān)鍵詞:主軸箱體;孔徑加工;仿真分析;定位基準(zhǔn);加工精度

車床主軸箱體的平面孔系很多,通常加工的計算量很大,為快速解決平面孔系加工精度問題,查閱了大量的文獻(xiàn)資料,未見相關(guān)報道。因此,本文提出了關(guān)于平面孔系采用不同孔徑作為定位基準(zhǔn)進(jìn)行多孔加工對孔間加工精度影響方面的研究。在主軸箱體的平面孔系加工過程前進(jìn)行數(shù)控編程時,系統(tǒng)生成孔的加工位置坐標(biāo),可自由變換不同定位基準(zhǔn)。在仿真加工中,并不斷優(yōu)化其加工路徑,這樣不僅可以更好地保證孔間的位置精度,確保設(shè)計的程序科學(xué)合理,同時節(jié)省了大量的人力與財力。為實際的加工生產(chǎn)提供了可靠的依據(jù)。本文的主要研究內(nèi)容是通過UG NX軟件進(jìn)行三維實體建模后,確定加工仿真的方法和路線對某型箱體進(jìn)行加工仿真,以不同方式進(jìn)行孔的定位,來對比孔間位置精度的相對誤差。

1.箱體的三維建模

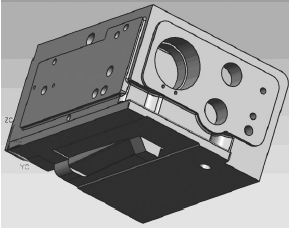

以某型主軸箱體為例進(jìn)行三維建模。建成的三維模型如圖1所示。

2.主軸箱體加工仿真過程流程圖

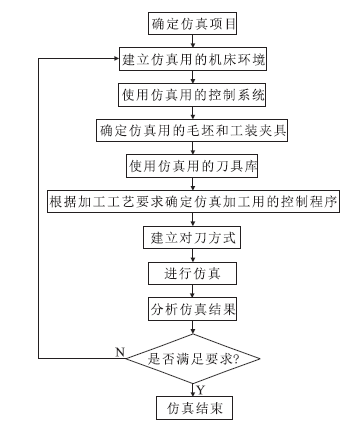

實現(xiàn)對數(shù)控加工過程的仿真,首先需要在仿真軟件中構(gòu)建機床運動結(jié)構(gòu),配置相應(yīng)的數(shù)控系統(tǒng),加載毛坯、工裝夾具、刀具、數(shù)控程序等加工要素。主軸箱體加工仿真流程圖如圖2所示。

圖1 主軸箱體三維模型

3.某型箱體平面孔系位置精度仿真

當(dāng)進(jìn)行孔的加工模擬時,因為箱體表面的孔很多,所以會涉及到孔定位問題。因此,選擇3 種不同的定位方式,來對孔與孔之間的距離進(jìn)行比較,選取位置公差最小的方案,這樣可以有效地提高主要孔徑的位置精度。

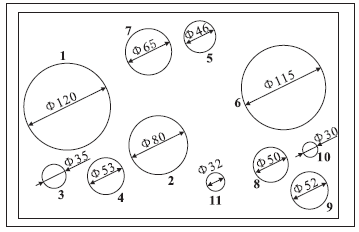

第一種:以箱體表面較大的孔1 為定位基準(zhǔn),再加工同一表面其余的孔。第二種:用孔之間互為基準(zhǔn)的方式來定位,再加工同一表面其余的孔。第三種:利用箱體較小的孔10 進(jìn)行定位,再加工同一表面其余的孔。

圖2 主軸箱體加工流程圖

因為此平面需要加工的孔較多,所以對其進(jìn)行編號。編號如圖3所示。

圖3 孔徑及編號

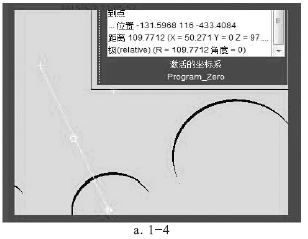

為了更加直觀地觀察孔距之間的距離,截取孔1-4,1-6,1-10 之間的孔距。以孔1 為基準(zhǔn)得到的結(jié)果如圖4 所示。圖5 為互為基準(zhǔn)的定位中孔1-4,1-6,1-10 之間的孔距。圖6 為以孔10 為定位基準(zhǔn)孔1-4,1-6,1-10之間的軸距測量圖。

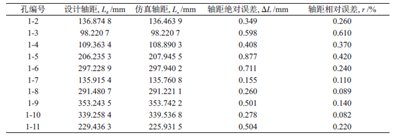

圖4 1-4,1-6,1-10 之間的仿真孔距

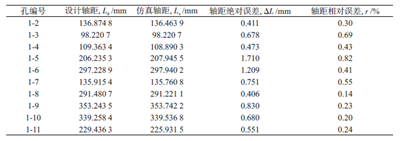

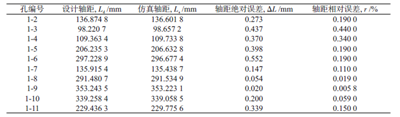

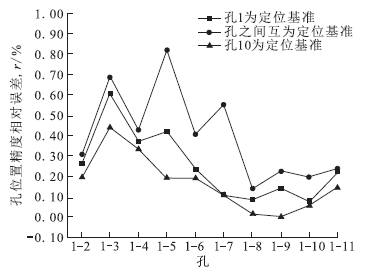

因篇幅所限,僅截取3 組孔距的對比圖,其余數(shù)據(jù)如表1~表3 所示。由表1~表3 可以計算出,采用孔1 為定位基準(zhǔn)得到的位置精度相對誤差的平均值為0.254%,使用孔之間互為定位基準(zhǔn)其值為0.401%,而以孔10 為基準(zhǔn)時,得出的結(jié)果是0.169%。根據(jù)以上3 個表格,以不同方式進(jìn)行孔的定位,孔距之間的位置精度相對誤差的變化如圖7。依據(jù)圖7 的曲線變化可以得出,以小孔10 作為定位基準(zhǔn)得到的孔距位置精度相對誤差較小,以大孔1 為定位基準(zhǔn)時,其值稍大一些,以孔互相定位的方式,其相對誤差最大。這說明,以小孔定位可以更好地保證箱體中孔與孔之間的位置精度。

圖5 1-4,1-6,1-10 之間的仿真孔距

圖6 1-4,1-6,1-10 之間的仿真孔距

表1 以孔1 為定位基準(zhǔn)的孔距

表2 互為定位基準(zhǔn)的孔距

表3 以孔10 為定位基準(zhǔn)的孔距

圖7 不同定位方式孔位置精度相對誤差

4.結(jié)論

在某型箱體定位方式的選擇上,采用孔1 為定位基準(zhǔn)時,位置精度相對誤差平均值為0.254%,使用孔之間互相定位時,其值為0.401%,用孔10 為定位基準(zhǔn)得到的值為0.169%。通過三者數(shù)值的比較可以發(fā)現(xiàn),采用孔10 為定位基準(zhǔn)比孔1 為基準(zhǔn),位置精度提高了0.085%,比孔互為基準(zhǔn)精度提高了0.232%,所以使用較小孔為定位基準(zhǔn),可以更好地保證孔與孔之間的位置精度。因為采用較大的孔為定位基準(zhǔn),孔本身的尺寸精度就有較大誤差,而使用孔互相定位的方法,產(chǎn)生的累積定位誤差很大,所以無法確保孔徑之間的位置精度。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況