摘要: 主軸系統是數控車床機械部分中的關鍵部位, 其裝配精度直接影響到機床的加工精度, 而主軸軸承的選型、測量、裝配方法至關重要。介紹一種數控車床主軸軸承的檢測與定向裝配方法, 裝配后主軸精度高, 軸承使用壽命長, 性能穩定。

關鍵詞: 主軸; 角接觸球軸承; 檢測; 定向裝配

數控機床長期使用, 導致主軸軸承嚴重受損, 影響機床幾何精度, 為恢復精度, 采用“定向裝配法”實施主軸軸承的更換及裝配。

1 、主軸軸承的檢測

數控車床主軸軸承一般采用角接觸球軸承, 用千分尺檢測軸承內外徑和厚度, 與國標對比是否符合要求。

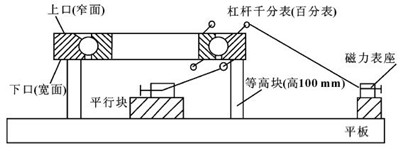

測量角接觸球軸承的內外圈厚度差, 采用杠桿千分表(百分表)、磁力表座、長100 mm 標準塊3 件、大理石平板1 塊、100 mm×100 mm×20 mm 平行塊,方法詳見圖1。

圖1 角接觸球軸承內外圈厚度差測量圖

將平板、3 個標準塊6 個端面、磁力表座底面、平行塊上下面清洗干凈, 將標準塊120°分布于平板上, 角接觸球軸承上口朝上放在標準塊上面(被測角接觸球軸承要清洗干凈, 轉動均勻, 滾道內不得有細微雜物), 磁力表座吸在平行塊上, 將杠桿千分表頭朝上打在角接觸球軸承下口外圈端面處, 使杠桿千分表頭壓下0暢04 mm 左右, 讀出千分表讀數并記錄。用手輕推平行塊連同磁力表座向里移動至角接觸球軸承下口內圈端面處, 讀出千分表讀數并記錄, 計算出兩組讀數差值X, 即讀數大的端面比讀數小的端面低X。例如千分表頭在外圈端面的讀數為-0暢014 mm,在內圈端面的讀數為0, 這表明內圈端面比外圈端面低0暢014 mm (即內圈端面比外圈端面靠近平板面0暢014 mm)。反過來, 軸承放置不變, 將杠桿千分表頭朝下壓住角接觸球軸承上口外圈端面并使表頭壓下0暢04 mm 左右, 讀出千分表讀數并記錄。再移到內圈端面讀出千分表讀數并記錄, 計算兩組讀數差值Y,即讀數大的端面比讀數小的端面高Y。例如千分表頭在外圈端面的讀數為0暢014 mm, 在內圈端面的讀數為0, 這表明角接觸球軸承上口內端面比外端面低0暢014 mm。采用上述過程在圓周上對稱測4 個點,測出數值相同為最佳, 若4 個點上測出的數值相差0暢01~0暢02 mm 還可用, 若超差太大則軸承不合格。

以此類推對所有軸承都測出上述兩組數值。測出每盤軸承的狀況后, 要選配兩盤相一致的軸承(高度差在0暢02 mm 內均可), 同方向裝配, 這樣就可以確保這兩盤軸承的內、外圈端面全部接觸無間隙(這一點非常關鍵, 詳見圖2)。再測出第三盤軸承的上口和下口的高度差, 此時就可以考慮第三盤軸承和前兩盤軸承背對背裝配時的中間隔套尺寸。內隔套和外隔套的厚度是否相同取決于第三盤軸承和另一盤背對背軸承的高度差。當背對背的兩盤軸承內外圈高度差均為0 時, 內外圈厚度相同。當背對背兩盤軸承中, 其中一盤軸承外圈比內圈減公差時, 內圈的厚度比外圈的厚度薄一個公差值。當兩盤背對背的軸承外圈比內圈都減公差時, 內圈的厚度比外圈的厚度薄兩個公差值。當軸承外圈比內圈加公差時, 算法反之。軸承內外圈中間加上隔套壓緊后, 必須確保外圈與外圈之間、內圈與內圈之間無間隙, 并有預緊力, 預緊力間隙為0暢03~0暢04 mm (矱240, 矱340), 小于矱150 軸承的預緊力間隙為0暢02 mm。

2、 隔套尺寸的確定

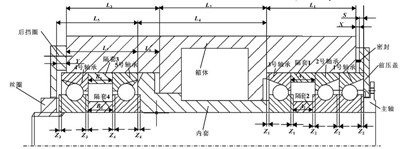

以CK1463L 數控車床主軸為例, 軸承型號FAG B71948E暢T暢P4S, 見圖2。

圖2 數控車床Ck1463l 主軸裝配圖

(1) 設軸承厚度為a, 隔套1 的厚度A1 =L1 +X +S-3a, 隔套1 的外徑與箱體內孔間隙配合, 隔套1 的內徑等于軸承外圈內徑。

(2) 隔套2 的厚度A2 =A1 -Z1 -Z2 -0暢04, 其中:0暢04 mm 為預緊間隙; 隔套2 的外徑等于軸承內圈的外徑, 隔套2 的內徑與主軸頸間隙配合。

(3) 隔套3 的厚度B1 =L5 -Y-2a, 隔套3 的外徑與箱體內孔間隙配合, 隔套3 的內徑等于軸承外圈內徑。

(4) 隔套4 的厚度B2 =B1 -0暢02, 其中: 0暢02mm 為預緊間隙; 隔套4 的外徑等于軸承內圈的外徑; 隔套4 的內徑與主軸頸間隙配合。以上隔套的厚度公差確定為0暢01 mm, 兩端面的平行度不大于0暢006 mm, 外隔套的外徑中心線相對于兩端面的垂直度為0暢01 mm, 內隔套的內徑中心線與兩端面的垂直度為0暢01 mm。

(5) L5 =L7 +Y; L7 =L3 -L6; L6 =L4 -L2; L1 、L2 、L3、L4 、X、Y、S 均能測出。

3 、安裝前的準備

(1) 清洗工作

將軸承、隔套、主軸、內套、箱體內孔等部位用清洗劑清洗干凈, 并用白布擦拭干凈, 不得有任何細微雜質。

(2) 裝配面的檢查與修理

將所有裝配面全部檢查一遍, 細小的毛刺、拉傷、劃痕等部位全部修復。

(3) 注潤滑脂

將清洗干凈的軸承吹干, 主軸專用潤滑脂按軸承的1/3 空間注入, 并轉動軸承內圈使潤滑脂均勻涂敷在滾珠表面上。

注意: 不得將軸承的所有空間涂滿潤滑脂, 這樣不便于散熱, 不得帶手套或用其他木棒操作。

4 、裝配

裝配詳見圖2。

4 .1 數控車床主軸軸承的定向裝配要求

(1) 將主軸前后軸承內圈的徑向圓跳動高點置于同一軸向截面內并位于主軸軸線的同一側, 與主軸錐孔軸線偏差量的高點方向相反。

(2) 將主軸前后軸承外圈的徑向圓跳動高點裝配在箱體孔的同一側。

(3) 前軸承的徑向圓跳動比后軸承的徑向圓跳動小。

4.2 裝配技術原理

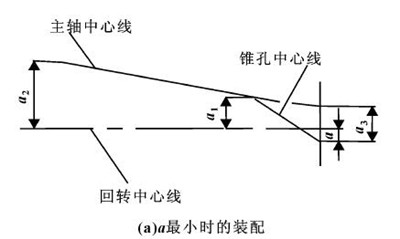

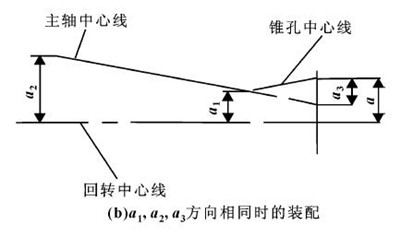

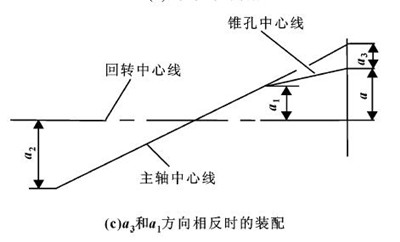

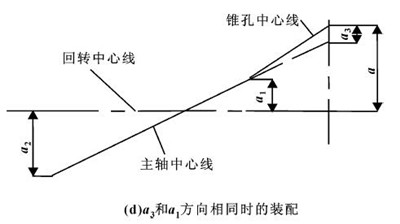

裝配中的相關件的制造誤差相互抵消至最小值。理論依據是: 按不同的裝配方法進行裝配后的主軸精度比較, 如圖3 所示。

圖3 主軸軸承定向裝配后的精度比較

圖中: a 為主軸檢驗處的徑向圓跳動量即主軸精度; a1 為前軸承內圈的徑向圓跳動量; a2 為后軸承內圈的徑向圓跳動量; a3 為主軸錐孔中心線偏差量。如圖3 (a) 所示: 定向裝配后主軸徑向圓跳動量a 最小。如圖3 (b) 所示: 主軸錐孔中心線偏差方向和兩軸承徑向圓跳動量最大的方向相同。如圖3 (c)所示: 兩軸承徑向圓跳動量最大的方向在旋轉中心線的兩側; 主軸錐孔中心線偏差方向和前軸承徑向圓跳動量最大的方向相反。如圖3 (d) 所示: 兩軸承徑向圓跳動量最大的方向在旋轉中心線的兩側;主軸錐孔中心線偏差方向和前軸承徑向圓跳動量最大的方向相同, 此時主軸的徑向圓跳動量a 最大。

4.3 CK1463L 數控車床主軸軸承裝配實例

首先將主軸立起來, 前軸承蓋止扣朝上, 1 號、2 號軸承上口朝下, 隔套2、1 和3 號軸承上口朝上,依次套在主軸上。用干凈吊帶將主軸吊起并裝入箱體孔內, 同時從后部將內套套在主軸上, 主軸向內推的同時邊旋轉邊推內套直至到位。前壓蓋用螺栓對稱均勻壓緊, 5 號軸承上口朝里, 隔套3、4 和4 號軸承上口朝外依次套在主軸上和箱體內, 裝防塵圈, 用絲圈將軸承鎖緊。

注意: 往主軸上裝1 號、2 號、3 號、4 號軸承時內圈受力, 5 號軸承外圈受力; 不要用鋁、銅等易掉碎塊的物件敲擊軸承。

5 、檢測主軸跳動和軸向竄動

將百分表頭壓在主軸定位錐面上, 轉動主軸, 跳動小于0暢008 mm (標準允差a=0暢015 mm, b=0暢025mm)。將百分表頭壓在主軸端面上, 轉動主軸, 軸向竄動小于0暢01 mm (標準允差0暢015 mm)。

6 、試車空運轉

50、100、200 r/min 各轉動30 min, 400 r/min 轉動3 h, 600 r/min 轉動2 h, 1 000 r/min 轉動2 h, 高

速轉動20 min.轉動期間注意觀察、監測主軸運轉情況(聲音、溫度、振動)。

7 、試車切削

(1) 裝夾工件, 編制程序。

(2) 進給車削外徑, 觀察機床聲音、振動、溫升是否正常。

(3) 小于0暢1 mm 進給車削外徑, 觀察工件外表面粗糙度。

(4) 距主軸端面100 mm 處, 用6 mm 寬切刀一次切深6 mm 試切工件, 觀察機床是否振動。若上述4 項都正常, 認為該主軸部件裝配合格,達到出廠精度要求。

8 、結束語

該檢測與定向裝配方法在國內外數控設備主軸軸承裝配方面較為先進, 裝配后的主軸精度高, 軸承使用壽命長, 運轉性能穩定, 確保設備高效率使用。目前某公司采用該專項技術裝配了數十臺數控車床主軸軸承, 效果非常顯著, 具有推廣價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com