基于A N SYS 的螺紋數控修復車床主軸系統優化設計

2017-2-8 來源:沈陽工業大學機械工程學院 作者:王 可,肖 磊, 孫興偉

摘要: 主軸動態特性直接影響機床的加工精度和精度穩定性。借助有限元分析軟件ANSYS , 對SCK230 螺紋數控修復車床的主軸進行動力學分析,并進一步對主軸的動態特性進行優化計算,最后通過動力學分析獲得在合理范圍內主軸的最優跨距,為機床主軸的設計改進提供了重要依據。

關鍵詞: 主軸; 優化設計; ANSYS

0.引言

隨著科學技術的進步,機床主軸的性能也進一步向高轉速、高精度、高剛度方向發展。SCK230 型螺紋數控修復車床是為石油和地質行業管具公司的鉆桿、鉆鋌螺紋修復車削工作而專門設計生產的現代化自動車床,主軸單元是機床的重要部件之一,其動靜態特性直接影響工件的加工精度、表面粗糙度和生產效率,對主軸進行動力學分析可以提高整個機床的設計效率,縮短開發周期,降低開發成本,提高機床工作安全和可靠性[1] 。

1.建立分析模型

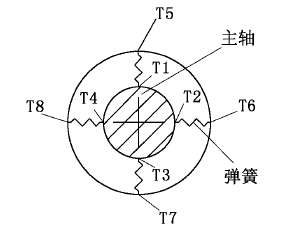

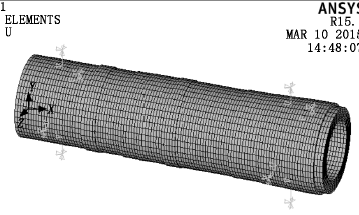

SCK230 螺紋數控修復車床主軸為簡單的階梯軸,采用雙支撐結構,為提高計算效率,在建模時省略主軸上的鍵槽、倒角和螺紋等細小結構。在ANSYS 中采用從上至下的建模方式建模,首先建立主軸的軸向截面并用Plane42 單元進行手動網格劃分,然后用Solid95 單元繞X 軸旋轉該截面生成三維實體,得到更加精確的六面體網格劃分實體[2 ] ,主軸材料選用45鋼。分網后對其進行加載約束,經分析,軸承的彈性和阻尼會對主軸的動態特性產生影響[3 ] ,可將軸承視為在圓周方向等效分布的4 個彈簧,用彈簧阻尼單元Combin14 模擬軸承的支撐[4 ] ,軸承分布如圖1 所示。為了限制主軸軸向的移動,在節點T1 、T2 、T3 和T4施加軸向約束,限制其軸向自由度,彈簧的另一端(T5 、T6 、T7 、T8)為固定約束,約束其全部自由度。該車床采用前、后軸承[5 ] ,通過計算前、后軸承的剛度分別為122 .6 × 107 N/m 和577 .5 × 106 N/m ,圖2 為帶有彈簧約束的主軸有限元模型。

2.模態分析

2 .1 模態分析的基本理論

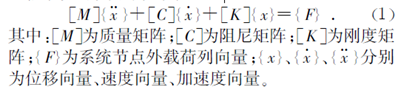

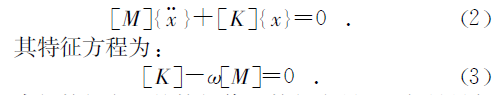

模態分析實質是一種坐標變換,其原理就是把物理系統中描述的響應向量放到所謂的“模態坐標系統”中來描述,該坐標系統中的每個基向量就是振動系統的一個特征向量。運用力學分析的有限元法,可得該主軸系統的動力學方程如下:

圖1 軸承的分布

圖2 加軸承約束后的主軸有限元模型

機械結構的固有頻率和振型是其固有特性,只與剛度和質量相關,故對機械結構進行模態分析時,可忽略阻尼和力對結構的影響,則得到該主軸系統力學模型的自由振動方程為:

求解特征方程的特征值和特征向量,即為所研究機械結構的固有頻率和振型。

2 .2 主軸的模態分析

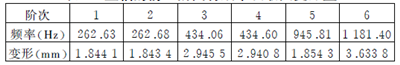

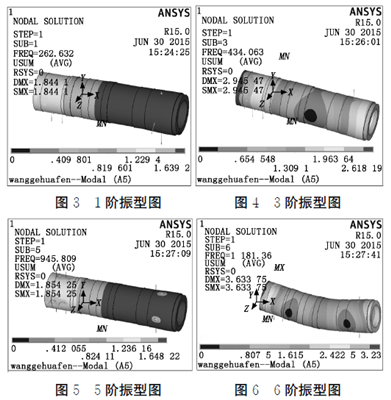

主軸的振動可以表達為各階固有振型的線性組合,理論上有無數階固有頻率,但加工過程中低階固有頻率對軸的振動影響要比高階固有頻率大,越是低階影響就越大[6 - 7 ] ,因此低階頻率對軸的動態特性起決定作用。表1 是應用有限元分析軟件ANSYS 計算出的主軸的前6 階固有頻率及振型,其中主軸的1 階、3階、5 階和6 階振型如圖3 ~ 圖6 所示。

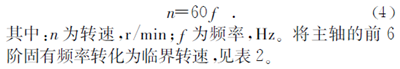

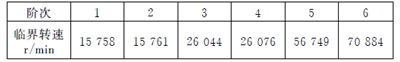

表1 主軸的前6 階固有頻率及最大變形量

臨界轉速是指主軸旋轉時使主軸出現撓度急劇增大、轉動失穩現象的旋轉速度。主軸的工作轉速應當遠離其臨界轉速,否則主軸將有可能處在共振區域而產生劇烈振動。通過比較臨界轉速與主軸工作轉速,可以判斷主軸系統是否發生共振[8] ,轉速和頻率的關系為:

表2 主軸前6 階固有頻率的臨界轉速

從表1 中可以得出,主軸的1 階、2 階固有頻率相近,3 階、4 階固有頻率相近,并且其振型表現為正交,因此可將其視為復根。主軸的第1 階模態表現為主軸的垂直方向上的一階彎曲振動,第2 階模態表現為主軸橫向水平方向(Z 向)的一階彎曲振動,且最大彎曲變形發生在主軸的中部。第3 階模態表現為主軸垂直方向的二階擺動彎曲振動,第4 階模態表現為主軸橫向水平方向(Z 向)的二階擺動彎曲振動,且最大彎曲變形發生在主軸后端。根據該車床的實際工況可知,本主軸的工作轉速約為250 r/min ,小于其1 階臨界轉速,故不會產生振動,保證了主軸的加工精度。主軸系統的動態分析有很多影響因素,單一條件的約束不足證明系統達到最佳工作狀態[9 ] ,因此應該對主軸系統進行進一步設計改造。

3.主軸優化設計

3 .1 優化設計的理論方法

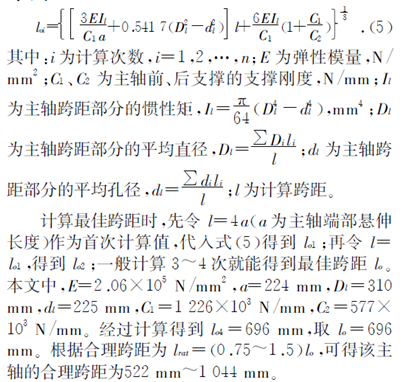

主軸系統優化設計的目的在于增強系統的動態特性,在優化設計前,需依據原結構的有限元分析結果及機床工作需求明確優化目標、優化變量、約束條件[10 ] ,軸承支撐剛度、跨距、主軸的徑向尺寸等對主軸系統動態特性都有直接影響,可將其作為變量因素,約束條件為變量的設計區間。本文對主軸的跨距進行討論分析,根據該主軸的工作情況,可采用如下公式計算最佳跨距:

3 .2 優化設計的有限元分析

由計算得到了主軸的合理跨距范圍,該主軸系統的跨距為840 mm ,可以知道其跨距處于合理范圍之內。為進一步分析該主軸系統的最佳跨距,利用ANSYS軟件進行不同跨距下的主軸有限元模態分析,考察其固有頻率如何變化。該車床主軸的跨距為840 mm ,據此設置跨距改變量為- 40 mm 、- 20 mm 、+ 20 mm 和+ 40 mm ,取各自1 階固有頻率進行分析,分析結果見表3 。

表3 不同跨距下的主軸1 階固有頻率

根據表3 可以看出,跨距在800 mm 時主軸的1階固有頻率最大,跨距在880 mm 時1 階固有頻率最小,主軸的1 階固有頻率在800 mm ~ 880 mm 范圍內隨著跨距的增加逐漸減小。根據主軸在主軸箱體的整體布局的實際情況,綜合考慮主軸的跨距為820 mm 更佳。

4.結論

通過對SCK230 螺紋數控修復車床的主軸進行實體建模和有限元仿真計算,得到了主軸前6 階固有頻率、形變程度及各階的臨界轉速,在此基礎上利用優化設計的理論計算該主軸的合理跨距,并利用有限元分析軟件分析主軸在不同跨距下其固有頻率的變化,得出了以下結論:

(1) 對主軸系統進行有限元分析,得出了該主軸在現有的軸承支撐剛度條件下的前6 階固有頻率和各階臨界轉速,發現1 階臨界轉速大于其工作轉速(250r/min) ,說明該主軸能夠避開共振區域。

(2) 通過對主軸最佳跨距的計算及分析,得到了主軸在實際條件下的最佳跨距,減小了主軸的跨距,縮小了主軸箱體的空間距離,減輕了系統重量,為主軸箱體的整體設計改進提供了依據,有利于主軸系統的整體優化。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com