高效加工刀具技術(shù)研究現(xiàn)狀及發(fā)展趨勢(shì)

2016-12-6 來源:上海交通大學(xué)機(jī)械與動(dòng)力工程學(xué)院 作者:賀旭東 明偉偉 景璐璐 安慶龍 陳明

摘要:近年來,隨著研究的不斷深入,高效加工技術(shù)高效、高質(zhì)量、低能耗的特點(diǎn)逐漸受到重視,并在航空航天領(lǐng)域得到廣泛應(yīng)用。高效加工技術(shù)包括加工機(jī)床、加工刀具和加工工藝等方面,主要從加工刀具的材料、結(jié)構(gòu)設(shè)計(jì)和涂層技術(shù)3個(gè)方面進(jìn)行了相應(yīng)的探討,并結(jié)合綠色環(huán)保、高效智能的要求對(duì)刀具的未來發(fā)展方向進(jìn)行了展望。

關(guān)鍵詞:高效加工;刀具材料;刀具結(jié)構(gòu)設(shè)計(jì);涂層技術(shù);綠色環(huán)保

高效加工(High PerformanceMachining,HPM)是在保證零件精度和質(zhì)量的前提下,通過對(duì)加工過程的優(yōu)化和提高單位時(shí)間材料切除量來提高加工效率和設(shè)備利用率、降低生產(chǎn)成本的一種高性能加工技術(shù)。在某些程度上,可以認(rèn)為高效加工涵蓋了高速加工。在高效加工系統(tǒng)中,刀具是完成切削加工的工具,直接接觸工件并從工件上切去一部分材料,使工件得到符合技術(shù)要求的形狀、尺寸精度和表面質(zhì)量。在整個(gè)加工過程中,刀具直接與工件接觸,會(huì)出現(xiàn)嚴(yán)重的刀具磨損現(xiàn)象,因而刀具也是加工過程中的一大消耗品。刀具技術(shù)的內(nèi)涵包括刀具材料技術(shù)、刀具結(jié)構(gòu)設(shè)計(jì)和成形技術(shù)、刀具表面涂層技術(shù)等,也包含了上述單項(xiàng)技術(shù)綜合交叉形成的高速刀具技術(shù)、刀具可靠性技術(shù)、綠色刀具技術(shù)、智能刀具技術(shù)等。刀具作為機(jī)械制造工藝裝備中重要的一類基礎(chǔ)部件,其技術(shù)發(fā)展又形成智能制造、精密與微納制造、仿生制造等基礎(chǔ)機(jī)械制造技術(shù),以及液密氣密、齒輪、軸承、模具等基礎(chǔ)部件技術(shù)的支撐技術(shù)。

刀具在切削過程中承受繁重的負(fù)荷,包括高的機(jī)械應(yīng)力、熱應(yīng)力、沖擊和振動(dòng)等,如此惡劣的工作條件對(duì)刀具性能提出了高要求。在現(xiàn)代切削加工中,高效率的追求以及大量難加工材料的出現(xiàn),對(duì)刀具性能提出了進(jìn)一步的挑戰(zhàn)。因此,選擇刀具材料、設(shè)計(jì)刀具結(jié)構(gòu)、發(fā)展刀具涂層和高性能刀具技術(shù)成為提高切削加工水平的關(guān)鍵環(huán)節(jié)。本文從刀具材料、刀具結(jié)構(gòu)和涂層技術(shù)3個(gè)方面對(duì)刀具進(jìn)行了詳細(xì)的討論,并指出了刀具未來的發(fā)展方向,同時(shí)結(jié)合了環(huán)保理念,以促進(jìn)先進(jìn)刀具的開發(fā),為提高制造技術(shù)水平發(fā)揮應(yīng)有的作用。

高效加工刀具

1.刀具材料

刀具材料對(duì)刀具壽命、加工效率和加工質(zhì)量等有著重要影響。目前,刀具材料主要有高速鋼、硬質(zhì)合金、陶瓷和超硬材料等。不同材料刀具的切削性能各異,應(yīng)用范圍也不一樣。

速鋼(HSS)是一種具有高硬度、高耐磨性和高耐熱性的工具鋼,其熱處理工藝較為復(fù)雜,必須經(jīng)過淬火、回火等一系列過程。高速鋼合金1刀具材料刀具材料對(duì)刀具壽命、加工效率和加工質(zhì)量等有著重要影響。目前,刀具材料主要有高速鋼、硬質(zhì)合金、陶瓷和超硬材料等。不同材料刀具的切削性能各異,應(yīng)用范圍也不一

樣。

高速鋼(HSS)是一種具有高硬度、高耐磨性和高耐熱性的工具鋼,其熱處理工藝較為復(fù)雜,必須經(jīng)過淬火、回火等一系列過程。高速鋼合金

圖1輪檀銑刀

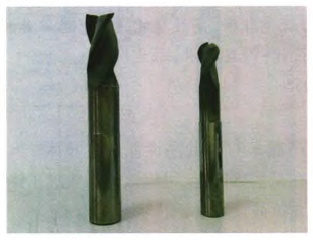

硬質(zhì)合金是以高硬度難熔金屬的碳化物(WC、TiC)微米級(jí)粉末為主要成分,以鈷(Co)或鎳(Ni)、鉬(Mo)為粘結(jié)劑,在真空爐或氫氣還原爐中燒結(jié)而成的粉末冶金制品。硬質(zhì)合金硬度高、耐磨、強(qiáng)度和韌性較好、耐熱、耐腐蝕,可用于切削鑄鐵、有色金屬、塑料、化纖、石墨、玻璃、石材和普通鋼材,也可以用來切削耐熱鋼、不銹鋼、高錳鋼、工具鋼等難加工的材料。在硬質(zhì)合金中加入稀土元素,可優(yōu)化其切削性能。例如,添加鈷元素,可使硬質(zhì)合金的韌性提高,抗彎強(qiáng)度提高到4.3GPa,超過了普通高速鋼的抗彎強(qiáng)度【91;添加鈮、鉭等稀土元素,可細(xì)化硬質(zhì)合金晶粒,提高其硬度和耐磨性等。細(xì)晶粒硬質(zhì)合金刀具刃口鋒利,尤其適合于高速切削粘而韌的材料。圖2所示是本單位設(shè)計(jì)的一款鋁合金專用銑刀,它采用超細(xì)晶粒硬質(zhì)合金材料,相對(duì)于傳統(tǒng)的高速鋼立銑刀,具有良好的剛性、高強(qiáng)度與耐磨性;刀具基體材料中鈷的含量呈梯度分布,可提高刀具韌性;刃口鋒利,比較適合高速切削鋁合金這類粘而韌的材料,可大幅度提高鋁合金薄壁件的生產(chǎn)加工效率。

圖2加工鋁合金的專用銑刀

陶瓷材料主要是離子鍵和共價(jià)鍵結(jié)合,其結(jié)合力是比較強(qiáng)的正負(fù)離子間的靜電引力或共用電子對(duì),所以熔點(diǎn)高、硬度高,具有優(yōu)異的絕緣性和化學(xué)穩(wěn)定性。按化學(xué)成分,陶瓷刀具材料可分為氧化物基陶瓷、碳化物基陶瓷、碳氮化物基陶瓷和硼化物基陶瓷。由于具有高的硬度、強(qiáng)度與耐磨性,陶瓷刀具可用來加工淬火鋼、高強(qiáng)度優(yōu)質(zhì)鋼、不銹鋼以及各種合金鋼和碳鋼,還可以加工各種高硬度的合金鑄鐵。但是陶瓷刀具具有一個(gè)共性,就是易崩刃,故而應(yīng)用范圍比較局限。

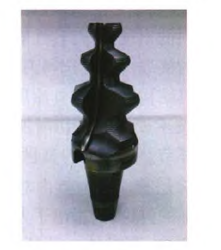

聚晶金剛石(PCD)、聚晶立方氮化硼(PcBN)、立方氮化硼(CBN)、單晶金剛石等超硬材料具有極高的硬度和耐磨性、低摩擦系數(shù)、高彈性模量、高熱導(dǎo)、低熱膨脹系數(shù),以及與非鐵金屬親和力小等優(yōu)點(diǎn),已迅速應(yīng)用于高硬度、高強(qiáng)度、難加工有色金屬(合金)及有色金屬一非金屬復(fù)合材料零部件的高速、高效、干(濕)式機(jī)械切削加工行業(yè)中。天然金剛石作為超精密加工刀具不可替代的材料,應(yīng)用于各種精密儀器透鏡、反射鏡、計(jì)算機(jī)磁盤等工件的精細(xì)(超精、納米級(jí))車削加工;PCD刀具與天然金剛石刀具性能接近,具有優(yōu)異的耐磨性,可用來加工有色金屬和非金屬材料,還可用來精加工難加工材料,如硬質(zhì)合金和硅鋁合金。立方氮化硼(CBN)是硬度僅次于金剛石的超硬材料。它不但具有金剛石的許多優(yōu)良特性,而且有更高的熱穩(wěn)定性和對(duì)鐵族金屬及其合金的化學(xué)惰性,可用于加工金剛石刀具不能加工的黑色金屬及其合金材料。圖3所示刀具是本單位給某汽車發(fā)動(dòng)機(jī)生產(chǎn)線設(shè)計(jì)的一款PCD螺紋銑刀,有效解決了汽車發(fā)動(dòng)機(jī)缸體零件加工過程中容易出現(xiàn)崩邊和振動(dòng)的問題,同時(shí)提高了生產(chǎn)效率和表面質(zhì)量。相比于硬質(zhì)合金螺紋銑刀,它具有更好的表面加工質(zhì)量和加工精度。

圖3 PCD螺紋銑刀

刀具材料性能對(duì)刀具壽命、加工效率和加工質(zhì)量等有著重要影響。粉末冶金高速鋼將向高致密、高均勻化、純凈化和大尺寸方向發(fā)展【9l。未來10年,硬質(zhì)合金在小于O.5仙m的超細(xì)晶粒硬質(zhì)合金的應(yīng)用范圍將大大提高,并最終向著納米晶粒水平的硬質(zhì)合金發(fā)展。陶瓷、金屬陶瓷材料的增韌技術(shù),CBN、PCD的粒度控制技術(shù),都將成為此類刀具產(chǎn)業(yè)化應(yīng)用的核心技術(shù)。切削技術(shù)的發(fā)展對(duì)刀具材料的高溫力學(xué)性能、熱物理性能、抗粘結(jié)性能、化學(xué)穩(wěn)定性(氧化性、擴(kuò)散性、溶解度等)和抗熱振性能以及抗涂層破裂性能等提出了更高的綜合要求,超細(xì)晶粒硬質(zhì)合金,高強(qiáng)度的陶瓷、金屬陶瓷以及高品質(zhì)的超硬材料代表了未來的發(fā)展目標(biāo)。

2.刀具結(jié)構(gòu)設(shè)計(jì)

刀具結(jié)構(gòu)包括刀具自身及各功能部件外部形狀、裝夾方式、切削刃區(qū)幾何角度和截形”1。121。目前刀具設(shè)計(jì)仍以面向刀具切削性能的主導(dǎo)設(shè)計(jì)思路為主,從幾何設(shè)計(jì)和物理設(shè)計(jì)兩大方面追求刀具切削效率、刀具使用壽命以及最終工件加工質(zhì)量的最優(yōu)化組合。

刀具幾何設(shè)計(jì)主要針對(duì)刀刃強(qiáng)度,刀具的容屑、斷屑,刀具可靠性、安全性等基本刀具幾何性能,也是刀具設(shè)計(jì)的主要突破方向。未來發(fā)展中,在結(jié)構(gòu)上出現(xiàn)了針對(duì)難加工材料的變螺旋角設(shè)計(jì)、變齒距設(shè)計(jì)以及可降低切削振動(dòng)的消振棱設(shè)計(jì)技術(shù),而刃口鈍化處理技術(shù)和負(fù)倒棱設(shè)計(jì)技術(shù)可顯著提高刀刃強(qiáng)度,且隨著微納制造研究領(lǐng)域的突破逐步形成產(chǎn)業(yè)化技術(shù)。高速鋼立銑刀采用波刃設(shè)計(jì),切削刃具有可變的前角、后角和螺旋角,具有優(yōu)異的斷屑、排屑性能,特別適合加工塑性好、斷屑困難的材料,如鈦合金。

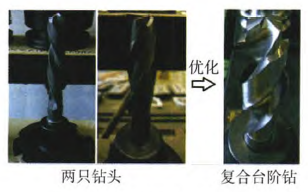

刀具物理設(shè)計(jì)方面目前以刀具材料性能的改善為主,并逐步開始朝著針對(duì)特定加工條件、工件材料進(jìn)行定制化設(shè)計(jì)刀具物理性能的方向發(fā)展。圖4所示是本單位給企業(yè)設(shè)計(jì)的一款復(fù)合臺(tái)階鉆,該企業(yè)生產(chǎn)線以前采用的工藝是先鉆再擴(kuò),需要兩支鉆頭,采用復(fù)合臺(tái)階鉆后既可一次加工成形,大幅減少換刀時(shí)間和加工時(shí)間,同時(shí)也避免了換刀造成的加工誤差。另外,也可以開發(fā)更高強(qiáng)度和可靠性的多功能銑刀盤,通過更換銑刀片即可滿足不同工況的需求,以適應(yīng)智能化、自動(dòng)化的發(fā)展需求。

現(xiàn)代刀具技術(shù)的發(fā)展,應(yīng)同時(shí)滿足刀具性能和綠色、低耗的要求,刀具幾何設(shè)計(jì)和物理設(shè)計(jì)都趨于精細(xì)化、專用化、智能化、柔性化。在保證刀具性能的前提下,有利于實(shí)現(xiàn)刀具回收再利用的設(shè)計(jì)與成形技術(shù)將受到重視。此外,針對(duì)航空航天、發(fā)電設(shè)備、模具等高端制造行業(yè)需求,開發(fā)自主創(chuàng)新的多功能面銑刀、各種球頭銑刀、模塊式立銑刀系統(tǒng)、插銑刀、大進(jìn)給銑刀等結(jié)構(gòu)技術(shù)也具戰(zhàn)略意義。

圖4復(fù)合臺(tái)階鉆

3.刀具涂層

刀具表面涂層以增效和延壽為目的,是將耐高溫、耐磨損的材料涂覆在刀具基體材料表面。涂層作為一個(gè)化學(xué)屏障和熱屏障,減少了刀具與工件間的擴(kuò)散和化學(xué)反應(yīng),從而減少了刀具的月牙槽磨損。涂層刀具具有表面硬度高、耐磨性好、化學(xué)性能穩(wěn)定、耐熱耐氧化、摩擦因數(shù)小和熱導(dǎo)率低等特性”41。目前,常用的刀具涂層方法有化學(xué)氣相沉積法(CVD)、物理氣相沉積法(PVD)、等離子體化學(xué)氣相沉積法(PCvD)、熱噴涂法和離子束輔助沉積法(IBAD),其中以PVD和CVD應(yīng)用最為廣泛。

刀具的涂層技術(shù)目前已經(jīng)成為提高刀具性能的關(guān)鍵技術(shù)。在涂層工藝方面,CVD仍然是可轉(zhuǎn)位刀片的主要涂層工藝,開發(fā)了中溫CVD、厚膜Al:O,等新工藝,在基體材料改善的基礎(chǔ)上,使CVD涂層刀具的耐磨性和韌性都得到提高。CvD涂層技術(shù)的未來發(fā)展方向是高性能cVD刀具涂層工藝技術(shù)及裝備制造技術(shù),包括制備厚膜d—A120,的關(guān)鍵工藝技術(shù)、微粒光滑的A120,膜的制備技術(shù);防腐真空獲得系統(tǒng)及氣體輸入系統(tǒng)的研究開發(fā);潔凈反應(yīng)源的研究及廢棄(氣)物后處理技術(shù)。PvD同樣取得了重大進(jìn)展,開發(fā)了適應(yīng)高速切削、干切削、硬切削的耐熱性更好的涂層,如納米、多層結(jié)構(gòu)等,從最早的TiN涂層到TiCN、TiAlN、A1203、CrN、ZrN、CrAlN、TiSiN、TiAlsiN、AlCrSiN等硬涂層及超硬涂層材料。PVD涂層技術(shù)的未來發(fā)展方向是類金剛石涂層、CBN涂層、大面積等離子涂層技術(shù)。等離子體化學(xué)氣相沉積法(PcVD)是將高頻微波導(dǎo)人含碳化物氣體產(chǎn)生高頻高能等離子,或者通過電極放電產(chǎn)生高能電子使氣體電離成為等離子體,由氣體中的活性碳原子或含碳基團(tuán)在合金的表面沉積的一種涂層制備方法。等離子體對(duì)化學(xué)反應(yīng)有促進(jìn)作用,使等離子體化學(xué)氣相沉積法可以把沉積溫度降至600℃以下。在該溫度下,刀具基體與涂層材料之間不會(huì)發(fā)生擴(kuò)散、交換反應(yīng)或相變,刀具基體可以保持原有的強(qiáng)韌性。

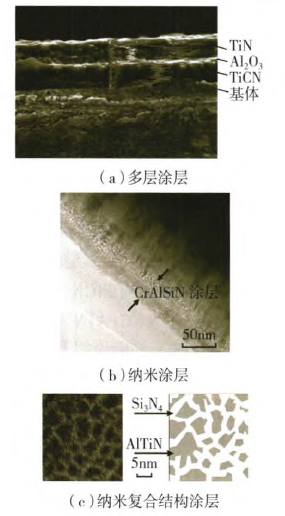

刀具涂層技術(shù)向物理涂層附加大功率等離子體方向發(fā)展;功能薄膜向著多元、多層膜的方向發(fā)展;并研究集硬度、化學(xué)穩(wěn)定性、抗氧化性于一體且具有低內(nèi)應(yīng)力和高附著力的薄膜制備技術(shù)。圖5(a)為多層涂層,其內(nèi)層的TiCN與基體有較強(qiáng)的結(jié)合力和強(qiáng)度,中間的A120,作為一種有效的熱屏障可允許有更高的切削速度,外層的TiCN保證抗前刀面和后刀面磨損能力,最外一薄層金黃色的TiN使得容易辨別刀片的磨損狀態(tài);圖5(b)中納米涂層與傳統(tǒng)涂層相比,具有超硬度、超模量和高紅硬性效應(yīng),而且顯微硬度可超過40GPa;圖5(c)納米復(fù)合結(jié)構(gòu)涂層(nc—Til《AkN)/(Ⅸ一si,N。)在強(qiáng)等離子體作用下,納米TiAlN晶體被鑲

圖5刀具的涂層技術(shù)

嵌在非晶態(tài)的si,N。體內(nèi),當(dāng)TiAlN晶體尺寸小于10nm時(shí),位錯(cuò)增殖源難于啟動(dòng),而非晶態(tài)相又可阻止晶體位錯(cuò)的遷移,即使在較高的應(yīng)力下,位錯(cuò)也不能穿越非晶態(tài)晶界。這種結(jié)構(gòu)薄膜的硬度可以達(dá)到50GPa以上,并可保持相當(dāng)優(yōu)異的韌性,且當(dāng)溫度達(dá)到900—1100℃時(shí),其顯微硬度仍可保持在30GPa以上。

CVD和PVD涂層工藝技術(shù)和裝備水平將得到進(jìn)一步提升和產(chǎn)業(yè)化。復(fù)合、梯度、多層、納米多層、納米復(fù)合結(jié)構(gòu)涂層及薄膜多元化、個(gè)性化、涂層晶粒大小可控化等性能可定制的涂層(如高速干切削復(fù)合涂層技術(shù))將逐步產(chǎn)業(yè)化。另一方面,針對(duì)廢舊刀具回收利用的退涂技術(shù)Il71、重涂技術(shù)也將由于綠色環(huán)保逐步得到重視。此外,刀具軟涂層方向的自潤滑刀具作為能夠?qū)崿F(xiàn)干切削、準(zhǔn)干式切削(MQL)的技術(shù)途徑之一已經(jīng)受到重視。

刀具技術(shù)發(fā)展趨勢(shì)

1.面向綠色切削的刀具技術(shù)

綠色切削是現(xiàn)代切削加工中以環(huán)保低耗、節(jié)約資源為目標(biāo)的一項(xiàng)綜合刀具技術(shù),以干切削和MQL切削的相關(guān)刀具技術(shù)為代表Il 91。綠色切削貫穿在刀具材料制備、刀具結(jié)構(gòu)設(shè)計(jì)與成形、刀具表面涂層、刀具應(yīng)用、廢舊刀具回收利用的整個(gè)刀具全壽命周期。綠色刀具設(shè)計(jì)的關(guān)鍵技術(shù)主要包括綠色材料選擇技術(shù)、面向可拆卸設(shè)計(jì)技術(shù)、面向可回收設(shè)計(jì)技術(shù)¨91。例如,內(nèi)冷孔刀具利用高壓氣體(于冰、液氮)降溫,代替了傳統(tǒng)的切削液,實(shí)用環(huán)保;金剛石制備工藝復(fù)雜、成本高,切削過程中會(huì)產(chǎn)生二氧化碳,而氮化碳的化學(xué)惰性和穩(wěn)定性高于金剛石,硬度與金剛石也非常接近,可研究開發(fā)氮化碳薄膜替代金剛石。

2.面向高可靠性的刀具技術(shù)

高可靠性刀具技術(shù)是涉及刀具材料、刀具表面涂層、刀具結(jié)構(gòu)、刀具監(jiān)測(cè)、刀柄、刀具安全技術(shù)等各項(xiàng)基礎(chǔ)技術(shù)的一項(xiàng)綜合技術(shù)。在追求高速、高效的制造業(yè)大背景下,刀具技術(shù)不斷獲得新突破,但如何能在高速、高效加工過程中實(shí)現(xiàn)高可靠性成為行業(yè)挑戰(zhàn)∞l。在高效加工過程中,材料去除率較大,要求刀具具有優(yōu)良的耐高溫、耐磨損和高強(qiáng)度、硬度等性能,即刀具需具備較高的耐用度。而耐用度與刀具的材料、結(jié)構(gòu)、切削參數(shù)和加工對(duì)象有關(guān),故而需要設(shè)計(jì)專用刀具,實(shí)現(xiàn)針對(duì)不同的材料和場合采用不同型號(hào)的刀具。

3.面向新的工程材料的刀具技術(shù)

以復(fù)合材料為代表的新的工程材料的不斷涌現(xiàn),對(duì)切削加工提出了新的挑戰(zhàn)。復(fù)合材料由于高的比強(qiáng)度、比剛度特征以及材料可設(shè)計(jì)性等優(yōu)良性能,已成為當(dāng)今大型飛機(jī)的主要結(jié)構(gòu)材料之一。例如,具有代表性的CFRP復(fù)合材料,加工時(shí)材料是剪切去除的,不同于金屬的擠壓去除原理,因而需要研發(fā)新的刀具技術(shù)來加

碳纖維復(fù)材。在CFRP制孔過程中,除傳統(tǒng)金屬材料制孔缺陷(孔的尺寸、圓度、位置、垂直度誤差等)外,還有復(fù)合材料結(jié)構(gòu)特有的缺陷,主要表現(xiàn)為:人口剝離分層、出口分層、層間分層、撕裂與毛邊、孔周表面纖維抽出等,其中分層現(xiàn)象是最主要的制孔缺陷。在未來20年,復(fù)合材料的孔加工、銑削加工都是必須解決的關(guān)鍵制造技術(shù)難題。此外,^y鈦合金、鋁鋰合金以及它們與復(fù)合材料形成的各種疊層材料,也對(duì)刀具技術(shù)提出了新的個(gè)性化要求口”。

結(jié)束語

刀具的切削性能是刀具材料、幾何結(jié)構(gòu)和涂層相互組合的結(jié)果,新材料、創(chuàng)新的結(jié)構(gòu)設(shè)計(jì)和涂層能夠促進(jìn)刀具性能的改善。當(dāng)下時(shí)期,我國正處于由制造大國向制造強(qiáng)國過渡的轉(zhuǎn)型期,研發(fā)先進(jìn)切削刀具具有重要的戰(zhàn)略意義。只有不斷推出先進(jìn)的刀具設(shè)計(jì)、制造技術(shù),發(fā)展高性能、高可靠性的切削刀具,才能滿足國家制造業(yè)的需求,促進(jìn)國家制造業(yè)的成功轉(zhuǎn)型。我國的刀具制造技術(shù)仍然與先進(jìn)國家存在很大的差距,研究刀具技術(shù)迫在眉睫,特別是基礎(chǔ)材料和結(jié)構(gòu)創(chuàng)新,需要突破傳統(tǒng)思維,大膽創(chuàng)新,尋求刀具技術(shù)的新出路。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別