KCSM40 是肯納金屬公司生產的新型可轉位銑刀材質產品,具備高速切削性能以及穩定的加工效果。

客戶一直在要求提供可用于 6Al4V 鈦材料高速加工的硬質合金材質產品,可以在加工中提高進給率或增加切削深度,在這種情況下會導致工件、夾具,以及主軸上的切削力增大。KCSM材質采用先進的鈷基結合劑,具有出色的抗熱疲勞性能,同時也不會以犧牲客戶所使用的 KC725M或 X500 的韌性為代價。除了新型基體材料外,肯納金屬的 AlTiN/TiN專利涂層還可增加切削刃的耐磨性。

“我們利用自己最暢銷的銑刀材質 KC725M 和 X50 以提高抗熱裂紋和耐磨性能,這樣可以讓我們的客戶以更高的速度進行切削加工,同時還不會降低韌性性能。”肯納金屬全球產品主管(可轉位銑刀) Scott Etling 這樣說道。

KCSM40 在 Ti6Al4V 材料切削加工中的目標是切削速度為 175 SFM (53m/min),同時實現每分鐘超過 20 立方英寸 (327 cm^3/min) 的金屬去除率,加工時間為 60分鐘。KCSM40 不僅實現了這個目標,在鈦材料加工中徑向切削深度較小的情況下還實現了 270SFM (85 m/min) 的切削速度。Etling說道,在對切削速度進行優化時,銑刀在工件上的吃刀量是一個重要條件。“在徑向吃刀量較大時,刀片在長時間切削材料時,在切削區域會產生高溫。與鋼材料銑削加工不同的是,其熱量不會通過鈦材料的切屑而帶走,因此熱控制非常關鍵。在較大徑向吃刀量時,降低切削速度是一個好的實踐。在徑向吃刀量較小時,就可以實現較高的切削速度。

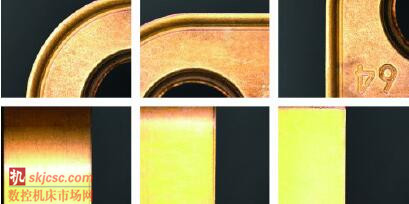

標題:在 155 SFM (47 m/min) 切削速度,0.0067 ipt (0.12 mm/t) 切屑載荷情況下對 Ti6Al4V材料進行加工 100 多分鐘后,其外觀仍然良好。徑向切削深度為 1.0” (25 mm),軸向切削深度為 3”(76 mm)。

最近一次內部測試表明,新型 HARVI Ultra 螺旋銑刀在切削速度為 155 SFM (47 m/min)切削速度,切屑載荷為 0.0067 ipt (0.12 mm/t) 情況下,刀具壽命超過 100 分鐘。徑向切削深度為1.0” (25 mm),軸向切削深度為 3” (76 mm)。Etling 說道,“KCSM40刀片的刃口情況看起來仍然很棒。并且我們還取得了其他多項出色的成果。在一次對淬硬磨耗鋼板的端面銑削加工中,進刀次數從 234 次降為 22 次。”

標題:采用 KM4X 刀柄,KCSM40 八刃刀片的 HARVI Ultra 刀具。實現無與倫比的韌性和生產率。

毫無疑問,對于肯納金屬公司以及 KCSM40 刀具為客戶帶來的優勢,我充滿激情。KCSM40的開發確實是以 Ti6Al4V 材料為目標的,但在其他高溫合金/耐熱合金材料的加工中,這款刀具同樣是一款性能極佳的產品。KCSM40 是一款出色的材質產品,適用于肯納金屬公司的航天航空市場領域(飛機結構件和發動機零部件),能源行業(渦輪機葉片以及使用雙相不銹鋼材料制成的零部件),以及交通行業(渦輪增壓裝置)。Eliting最后總結道,“

我們在對多種工件材料以及多種零部件進行的日常測試中,仍然不斷地取得好的測試成果,能為我們的客戶節省大量的加工成本。”

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com