摘 要 研究不銹鋼切削加工具有實際工程價值。分析影響不銹鋼切削加工性的各種因素,系統介紹近年來國內不銹鋼切削加工研究中所用的刀具材料、切削參數和潤滑液的選擇,以及一些特殊加工方法和數值模擬仿真研究的進展情況,為解決目前不銹鋼切削加工技術難題提供參考。

關鍵詞 不銹鋼;切削加工;刀具;切削參數;數值模擬仿真

不銹鋼是金屬材料領域在20世紀初最偉大的發明之一,自1912年德國克虜伯公司開始工業化生產不銹鋼以來,各種不銹鋼的生產和應用已有100多年的歷史。我國不銹鋼產業雖然起步較晚,但近十幾年來,隨著AOD冶煉技術的廣泛應用和爐外精煉設施的日趨完善,不銹鋼生產取得突飛猛進的發展[1]。從2001年以來,我國已經成為全球不銹鋼最大的消費國和生產國。到 2010 年,我國已形成不銹鋼產能 1 900 萬 t,產量達1 126 萬t,各種不銹鋼產品還遠銷世界各國[2]。

目前,全世界各類標準中的不銹鋼牌號雖然有百余種之多,但大量生產和使用的不銹鋼品種卻只有馬氏體類、奧氏體類和鐵素體類的十幾個牌號。由于不銹鋼具有強度高、耐蝕性強、耐磨性好、耐熱性和低溫韌性好、化學相容性好、可裝飾性好、可反復回收等諸多優點,已被廣泛應用于航空航天、國防軍工、儀器儀表、生活日用品等各個領域,而且其需求量也在快速增長,從而成為最具發展潛力的金屬材料。然而,由于不銹鋼切削加工困難,特別是高精密、低粗糙度不銹鋼制品的精加工技術一直沒有很好地解決,極大影響了不銹鋼的推廣應用,是必須解決的關鍵技術之一。因此,如果不能很好解決不銹鋼的切削加工問題,將會影響我國不銹鋼產業化鏈的形成和完善,也將會影響我國從不銹鋼原料供應國向產品制造國轉化的進程[3-4]。

1 、影響不銹鋼切削加工性的因素

研究表明,不銹鋼的切削加工性較中碳鋼差很多,如果將45#鋼的切削加工性能作為100%,則奧氏體不銹鋼1Cr18Ni9Ti的相對切削加工性能僅為40%,鐵素體不銹鋼為48%,馬氏體不銹鋼2Cr13為55%,特別是奧氏體+鐵素體的雙相不銹鋼的切削加工性就更差。

1.1 化學成分的影響

化學成分是影響不銹鋼難切削加工的主要因素,這是因為奧氏體不銹鋼通常在切削應力的作用下易于發生加工硬化,使強度升高,增加了切削加工的抗力。其次,不銹鋼中往往含有一定量的碳、氮元素,碳與釩、鈦、鈮等形成元素化合,在鋼中將形成VC、TiC、NbC等碳化物,氮元素與鋁、鈦、鈮等元素形成氮化物或碳氮化物,如A1N、NbN、VN、V(CN)等,這些高硬度的顆粒大大地增加了不銹鋼的切削抗力,而且還會對刀具造成磨粒磨損,使刀具的使用壽命大幅度降低。此外,由于鋁、釩、鈦元素的存在,還使得刀具材料極易發生擴散磨損,產生黏刀現象,出現刀屑瘤,影響刀具壽命和加工工件表面的質量。

1.2 物理因素的影響

由于不銹鋼的加工硬化率較高,特別是奧氏體不銹鋼或奧氏體+鐵素體的雙不銹鋼更為突出,通常加工硬化層的深度可達切削深度的 1/3 或更大,且硬化層的硬度比原來可提高1.4~2.2倍。加工硬化使不銹鋼加工部位的強度和屈服極限明顯升高,增大切削抗力,如車削1Cr18Ni9Ti的單位切削抗力為2 450 MPa,比 45#鋼高約 25%。此外,由于不銹鋼切削時塑性變形及與刀具間的摩擦產生的切削熱大,加之不銹鋼的導熱系數僅為 45#鋼的 1/2~1/4,大量切削熱都集中在切削區和刀-屑接觸的界面上,散熱條件很差。在相

同的加工條件下,1Cr18Ni9Ti的切削溫度可比45#鋼高200 ℃左右,這就進一步加劇了刀具的磨損,并影響工件表面粗糙度。特別是由于不銹鋼在切削過程中塑性變形大,奧氏體不銹鋼的伸長率是45#鋼的1.5倍以上,故車加工時切屑會連續不斷,嚴重影響切削過程的順利進行,切屑還會纏繞在刀具或工件上擠傷已加工的表面。此外,在加工區的高溫、高壓條件下,不銹鋼與其他金屬的親和性很強,容易發生黏著現象,并易形成積屑瘤,從而既加劇刀具磨損,又會出現撕扯現象惡化加工表面,含碳量較低的馬氏體不銹鋼的這一特點更為明顯,因而難以獲得表面粗糙度等級高的加工表面[5]。

2 、不銹鋼切削加工的研究進展

近年來,多方面試驗研究使我國不銹鋼切削加工技術有了長足進展。刀具材料、車刀幾何參數和切削用量的選擇將直接影響不銹鋼加工工件的表面質量和加工效率。

2.1 刀具材料

通常,不銹鋼切削刀具一般選擇紅硬性和耐磨好的材料,如選用高速鋼刀具時,宜選擇高性能的含鈷高速鋼或含鋁超硬高速鋼(如W6Mo5Cr4V2A1)等;用硬質合金刀具切削不銹鋼時,宜選用 YM10 和YT798等牌號,YM10具有極好的耐高溫性能和抗黏結性能,特別適宜耐熱不銹鋼的精加工,而 YT798 抗沖擊、抗熱振性能好,適宜斷續車削和銑削。應該注意,在生產中不應使用 YT 類普通硬質合金刀具,因為其韌性、熱導率均低于YG類、YW類的硬質合金刀具,而且由于這類硬質合金中的Ti與不銹鋼中的Ti反應,從而使刀具磨損加劇[6]。吳沁等[7]通過對 T1200A 金屬陶瓷刀具、ST20E 和 YG532 超細晶粒硬質合金、1025涂層硬質合金及C45粉末冶金高速鋼幾種刀具材料與315L不銹鋼精車的加工性能進行比較,表明:T1200A適合于高速精密切削;ST20E耐用度高,尺寸控制能力較好,適于自動加工中使用;YG532 雖然耐用度不如ST20E,但較便宜,是我國專門用于 316L 不銹鋼的專用刀具材料。

不銹鋼鑄件在澆鑄成形后,經過各種后續處理,表面將形成一層致密的深色氧化膜層,習慣上稱之為“黑皮”,其硬度高達 380HB 左右;由于鑄件的外形一般很不規則,加工時往往出現斷續切削,從而大大增加加工難度。候濤[8]通過試驗,選擇0408-SMR-1115帶有物理氣相沉積(PVD)涂層的細晶粒硬質合金解決了不銹鋼“黑皮”難以加工的技術難題。王培源等[9]為解決0Crl3Ni8M02A1高強度不銹鋼及特種雙相不銹鋼紡機零件切削加工難度大、刀具磨損嚴重等問題,對國內外的多種銑刀進行了對比試驗,表明PVD刀片性能優于化學氣相沉積(簡稱CVD)刀片。

2.2 切削參數

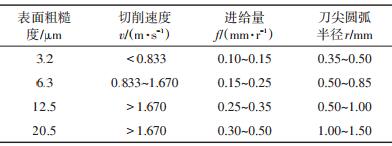

表面粗糙度的好壞將直接影響零件的裝配性、耐磨性、耐蝕性和使用壽命等,因此表面粗糙度是不銹鋼零件加工質量的重要評價指標之一。馬利杰等[10]認為,切削參數是影響表面粗糙度的重要因素,各個切削參數對表面粗糙度影響的顯著性順序為進給量f>切削深度 αp>切削速度 vc。王庭俊等[11]的研究表明,為保證適宜的刀具耐用度,在切削不銹鋼時,切削速度 vc可用切削普通碳鋼的 40%~60%;粗加工時吃刀量 αp=2~5 mm 為宜,精加工時吃刀量 αp=0.2~0.5mm;進給量可選取f =0.1~0.8 mm。另外,為提高加工件的表面質量,精加工宜采用較小的進給量,但不要小于0.1 mm,以免在加工硬化區進行切削。李萍[12]根據研究結果,提出了不銹鋼件的表面粗糙度與車刀角度、切削參數的參考關系,見表1。

表 1 不銹鋼件的表面粗糙度與車刀角度、切削參數的參考用量

2.3 切削液

不銹鋼切削對于切削液的潤滑、冷卻等性能要求十分苛刻,從加工特性和切削液成本分析,使用合成型切削液比較合適。隨著切削液向水基型方向發展,水基合成液和半合成液已經成為研究的熱點。李謹等[13]研制的不銹鋼切削液配方的組分(質量分數):水溶性防銹劑為 5%~15%,植物油酸等油性劑為 3%~8%,水溶性極壓劑為4%~8%,表面活性劑為1%~3%,殺菌劑和抗泡劑為1%~3%,堿值保持劑和水余量。這種合成切削液經近一年的使用,產品加工時的潤滑性、防銹、防腐性能良好,完全達到不銹鋼零件加工的精度要求,而且刀具的磨損下降約30%。

2.4 特殊處理

通常,高速切削(HSM)加工是在比正常切削速度高很多的速度下進行的,其特點是可大幅度提高加工效率,并具有切削溫度低和切削力小的特點。近年來的研究表明:當進給速度提高6~8倍,可比常規切削的切除率提高3~6倍;由于高速切削時90%的切削熱被切屑帶走,使傳入工件的熱量很少,且對表面變質層的影響也很小;同時,由于劇烈的摩擦作用在切削部位產生的高溫,刀具上很難形成積屑瘤;另外,在高速擠壓時,塑性變形無法充分進行,減少表面鱗剌的形成,從而大大降低加工表面的粗糙度[14]。張軍[15]

采用熱處理方法來改善不銹鋼的切削性能,如以最難加工的奧氏體不銹鋼 1Crl8Ni9Ti 為例,通過熱處理使其切削加工性得到改善,加工刀具費用降低為原來的1/3;表面粗糙度比處理前降低 2~3 倍;生產效率提高了 2~5 倍。趙國華[16]通過對 12Cr18Ni9Ti 奧氏體不銹鋼進行980 ℃×1 h 固溶處理,有效地減少了熱軋態鋼中碳化物顆粒的數量,降低了材料的加工硬化和磨蝕性,使刀具的壽命提高約 2 倍,且使切削的變形量降低了91.25%。

2.5 數值模擬研究方法的應用

用實驗方法進行不銹鋼切削加工研究,設備昂貴、試驗周期長、綜合成本很高。近年來,通過用有限元軟件進行金屬切削加工的模擬,在計算機中再現刀具與工件相對運動的全過程,可動態地顯示出熱流、溫度和應力場等性態,是一種研究切削加工機理的有效方法。李哲等[17]借助有限元分析軟件 Third Wave 中Power-Law材料模型,對不銹鋼1Crl8Ni9Ti的切削加工過程進行了數值模擬,通過模擬結果與實驗數據比較,兩者誤差較小,表明有限元仿真有良好的準確性與可行性。

3 、結 語

縱觀不銹鋼的發展歷程和目前國內外不銹鋼的生產狀況,由于奧氏體不銹鋼強度低、加工困難、價格較高等因素,已大有被鐵素體不銹鋼和雙相不銹鋼取代之勢,特別是由于我國的鉻、鎳元素資源貧乏,以錳、氮替代不銹鋼中鎳元素將成為必然的發展趨勢,預計今后200系列和400系列不銹鋼將會成為不銹鋼生產和應用的主流。值得說明的是,在300系列不銹鋼中加入鈦是為了克服不銹鋼的晶間腐蝕,但因這類不銹鋼難以用先進的連續鑄造法生產,因而生產工藝復雜、成材率較低、生產成本高,加之切削加工困難等原所以工業發達國家大多已經將含鈦不銹鋼列為淘汰鋼種不再生產。因此,從發展的眼光來看,不銹鋼切削加工技術的研究重點應轉向含錳的不銹鋼和雙相不銹鋼,尤其要積極開展不銹鋼切削用刀具材料、冷卻潤滑液和特種加工技術的研究與開發。同時,應積極開展不銹鋼切削加工的計算機數值模擬技術的應用研究,以期大幅度提高數值模擬的擬合率,這將會對不銹鋼切削加工參數選擇和加工工藝的改進發揮十分重要的作用。可以預料,隨著不銹鋼切削加工技術的不斷改進,會對我國不銹鋼產業的發展和不銹鋼制品參與世界市場的競爭產生深遠影響。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com