刀具涂層的研究進(jìn)展及最新制備技術(shù)

2018-8-14 來(lái)源:轉(zhuǎn)載 作者:王鐵鋼 張姣姣 閻 兵

摘要 刀具涂層是機(jī)械加工行業(yè)實(shí)現(xiàn)高效率、高精度、高柔性和綠色制造的有效途徑,其優(yōu)異的綜合性能不僅可延長(zhǎng)刀具的使用壽命,而且能大幅度提升機(jī)械加工效率和零件的表面加工質(zhì)量,尤其針對(duì)鈦合金、高溫合金等難加工材料的切削,極大降低了加工成本。文章概述了刀具涂層的特點(diǎn)、類別及刀具涂層材料的應(yīng)用,總結(jié)了化學(xué)氣相沉積技術(shù)、物理氣相沉積技術(shù)、物理化學(xué)氣相沉積技術(shù)的原理及優(yōu)缺點(diǎn)。闡述了刀具涂層的發(fā)展歷程,即從常用涂層到納米復(fù)合涂層、功能梯度涂層等新型涂層,并對(duì)新型刀具涂層和最新制備技術(shù)的發(fā)展做了簡(jiǎn)單的分析與介紹。

關(guān)鍵詞 刀具涂層 磁控濺射 電弧離子鍍 離子束輔助沉積 切削性能

如今,隨著制造技術(shù)全球化趨勢(shì)的快速發(fā)展,對(duì)機(jī)械加工行業(yè)切削技術(shù)的要求逐步提高。刀具涂層的出現(xiàn)使加工高效性、精確性、專業(yè)化程度都有利于制造業(yè)的進(jìn)步,因而刀具涂層技術(shù)得到世界各個(gè)國(guó)家的廣泛關(guān)注。各種高強(qiáng)度合金和冷硬鑄鐵的廣泛應(yīng)用,汽車發(fā)動(dòng)機(jī)薄壁缸體、缸蓋、曲軸、凸輪軸的加工精度及效率要求的不斷提高,這些都對(duì)高速切削技術(shù)提出了新要求。

選擇合適的刀具涂層材料對(duì)降低刀具材料消耗,獲得良好的加工精度和表面質(zhì)量,提高難加工材料切削刀具的壽命、效率等方面都具有決定性作用。近年來(lái),提高涂層與基體的結(jié)合強(qiáng)度,刀具涂層的強(qiáng)度、硬度、韌性、抗氧化、耐高溫和耐磨損等性能,能夠拓寬涂層刀具在干式切削加工中的應(yīng)用,滿足新型難加工材料的高速切削加工及現(xiàn)代金屬切削加工需要有高的速度、進(jìn)給率、可靠性、耐磨性和良好的切削可控性的條件。使得刀具涂層技術(shù)從單一的刀具涂層逐步的發(fā)展成多元、多元復(fù)合、納米復(fù)合涂層等具有優(yōu)良特性和卓越機(jī)械性能的涂層刀具,不但可以增加刀具涂層的使用壽命,還可得到較好的加工效果。刀具涂層的研究進(jìn)展同時(shí)也促進(jìn)了新制備技術(shù)的出現(xiàn)。例如,近些年來(lái)最新發(fā)展并最受歡迎的先進(jìn)的制備技術(shù): 高功率脈沖磁控濺射技術(shù) ( HIP-IMS) ,離子束輔助沉積技術(shù)和磁過(guò)濾電弧離子鍍技術(shù)。因?yàn)榭梢灾苽涑龉I(yè)上所需要的耐腐蝕耐摩擦薄膜、超硬薄膜、超導(dǎo)薄膜及具有綜合機(jī)械性能的薄膜,所以成為制備并研制刀具涂層的主流技術(shù)。

1 、刀具涂層簡(jiǎn)述

刀具涂層是在真空條件下,采用氣相沉積技術(shù)在硬質(zhì)合金、高速鋼( HSS) 刀具基體表面上,或者金剛石、陶瓷、立方氮化硼等超硬材料刀片上,沉積單層或多層抗高溫、耐磨損的難熔金屬化合物硬質(zhì)涂層。涂層避免了刀具與工件間的直接接觸,使擴(kuò)散和化學(xué)活性降低,提高了抗氧化、抗粘結(jié)、抗磨粒磨損、抗月牙洼磨損的性能。涂層刀具良好的綜合切削性能,滿足了高速切削加工中提高加工效率與加工質(zhì)量的要求。總結(jié)起來(lái)涂層刀具有以下特征:

(1) 刀具涂層可在保證刀具強(qiáng)度不降低的情況下,大幅度的提高刀具表面硬度。

(2) 固相潤(rùn)滑性能良好的刀具涂層,具有較高的抗粘結(jié)性能和較低的摩擦系數(shù),可明顯改善工件表面加工質(zhì)量,滿足干式切削加工的惡劣條件。

(3) 刀具涂層的不斷升級(jí)換代,使得一系列刀具涂層表現(xiàn)出優(yōu)異力學(xué)性能和摩擦學(xué)性能,又表現(xiàn)出氧化性良好的熱穩(wěn)定性和化學(xué)穩(wěn)定性,在對(duì)難加工材料的高速切削中,極大地提高了刀具的使用壽命和加工效率。

(4) 涂層刀具可極大地減少冷卻液或潤(rùn)滑液的使用及刀具材料的消耗,降低切削加工成本,提高生產(chǎn)效率。

(5) 數(shù)種非涂層刀具可以由一種具備多種材料綜合性能的涂層刀具替代,即減少了刀具的品種和數(shù)量又簡(jiǎn)化了刀具管理,還可以降低刀具的使用成本,因此涂層刀具應(yīng)用性強(qiáng),加工范圍廣。

2、 刀具材料進(jìn)展

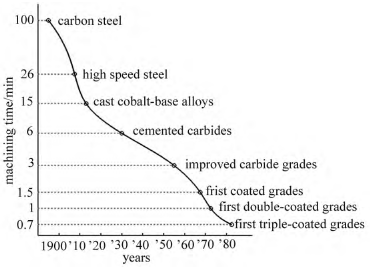

刀具材料的發(fā)展對(duì)于機(jī)械加工行業(yè)的快速發(fā)展具有重大意義,隨著刀具材料性能的不斷改進(jìn),特別是刀具涂層的出現(xiàn)和日益優(yōu)化,使得刀具的切削加工水平和效率在不斷地提高。除此之外,還可逐漸滿足難加工材料鈦合金、陶瓷等的高速切削要求。自 1900 年后至今,刀具材料及加工時(shí)間的發(fā)展變化如圖 1 所示。可見(jiàn),刀具材料技術(shù)的發(fā)展縮短了100 倍的切削時(shí)間。1960 年之后,涂層刀具的出現(xiàn),使得加工時(shí)間縮短了 4 倍。最初使用的刀具材料是碳鋼,因?yàn)樘嫉暮吭礁撸摰哪湍バ栽胶茫g性較差,使用溫度低,切削性能差且加工效率不高。后來(lái)出現(xiàn)的高速鋼的耐熱能力和切削性能明顯優(yōu)于碳鋼。隨著制造業(yè)的發(fā)展,淬硬鋼、高錳鋼、耐磨鑄鐵等材料的使用增加,新型材料的出現(xiàn),雖然高速鋼及硬質(zhì)合金刀具在普通的切削加工中應(yīng)用比較廣,但是硬度、耐磨性和耐高溫能力都不是很高,滿足不了高速切削的加工要求,刀具涂層的應(yīng)用有效改善了現(xiàn)有刀具的切削性能。隨著涂層技術(shù)的不斷更新,刀具涂層已由最初的單層發(fā)展到多層復(fù)合、梯度涂層、納米復(fù)合結(jié)構(gòu),最近又新出現(xiàn)了混合式復(fù)合涂層,逐步縮短切削加工時(shí)間,提高加工效率,對(duì)加工制造業(yè)產(chǎn)生了深遠(yuǎn)的影響。刀具涂層的出現(xiàn)即大幅度的縮短了刀具切削加工時(shí)間又使得高速切削難題逐步被解決,刀具涂層材料將持續(xù)發(fā)展,可逐漸實(shí)現(xiàn)當(dāng)代先進(jìn)制造業(yè)高效率、高精度、高柔性和綠色化發(fā)展。

圖 1 刀具材料與加工時(shí)間隨年代的變化

3 、真空氣相沉積技術(shù)

真空氣相沉積是將反應(yīng)室抽成真空,利用各種方法,使金屬或金屬氧化物成為氣態(tài)原子或分子,入射沉積在金屬或非金屬表面,形成固態(tài)薄膜。真空鍍膜相比傳統(tǒng)的電鍍法,具備耗能低、污染小、無(wú)毒、無(wú)廢液、成本低、應(yīng)用范圍廣、鍍層質(zhì)量高等優(yōu)點(diǎn),是鍍膜領(lǐng)域發(fā)展前途很好的一項(xiàng)新技術(shù)。真空是涂層氣相沉積的必要條件之一,在真空下活性反應(yīng)氣體氧氣含量較低,并且具有氣體分子間碰撞少,化學(xué)非活性,熱導(dǎo)低,壓力低的特點(diǎn),所制備的薄膜孔隙率和雜質(zhì)含量低; 真空度還會(huì)影響沉積離子的動(dòng)能,改變涂層的生長(zhǎng)機(jī)制,還可細(xì)化晶粒,影響涂層物相結(jié)構(gòu)與分布,從而獲得高硬度、高純度的涂層。氣相沉積是在合適的工藝參數(shù)條件下,通過(guò)氣相中發(fā)生的物理、化學(xué)反應(yīng),在基體表面上形成具有特殊性能薄膜的方法。氣相沉積技術(shù)根據(jù)涂層形成的基本原理包括: 化 學(xué) 氣 相 沉 積 ( CVD ) 、物 理 氣 相 沉 積( PVD) 、物理化學(xué)氣相沉積( PCVD)。

3. 1 PVD 技術(shù)

PVD 是一種利用濺射或蒸發(fā)等之類的物理氣相方法,在真空環(huán)境中的襯底上凝聚形成涂層的過(guò)程。目前,PVD 的主要方法有濺射鍍膜、真空蒸發(fā)鍍膜、電弧、空心陰極、活性反應(yīng)等離子體鍍膜。涂層沉積過(guò)程是在真空和氣體放電( 即低氣壓等離子) ,大電流電弧放電,低電壓條件下進(jìn)行的。固態(tài)物質(zhì)的涂層反應(yīng)源蒸發(fā)或?yàn)R射后,與送入的反應(yīng)氣體通過(guò)電離、復(fù)合和反應(yīng)等物理過(guò)程,生成新的固態(tài)物質(zhì),沉積在基體表面,形成均勻致密的硬質(zhì)薄膜和它們的復(fù)合涂層薄膜。

隨著高新科技的快速發(fā)展,物理氣相沉積經(jīng)過(guò)不斷地改進(jìn)出現(xiàn)了新的亮點(diǎn),像多弧離子鍍與磁控濺射兼容技術(shù),非平衡磁控濺射技術(shù),孿生靶技術(shù)等使得物理氣相沉積技術(shù)不斷地滿足工業(yè)化大規(guī)模的發(fā)展。優(yōu)點(diǎn): PVD 技術(shù)制備出的薄膜具有硬度和強(qiáng)度高、熱穩(wěn)定性好、耐磨性好、化學(xué)性能穩(wěn)定、摩擦系數(shù)低、組織結(jié)構(gòu)致密等優(yōu)點(diǎn)。與 CVD 相比低溫沉積且薄膜內(nèi)部的壓應(yīng)力狀態(tài)對(duì)硬質(zhì)合金精密復(fù)雜刀具的涂層更為適合。PVD 工藝無(wú)污染 ,可實(shí)現(xiàn)綠色化制造。PVD 涂層技術(shù)不僅廣泛用于各種切削加工刀具、鉆頭等的涂層處理而且涂層成分也由單層涂層、多元涂層發(fā)展到多元復(fù)合涂層。缺點(diǎn): PVD 技術(shù)制備涂層薄膜要求基體的清潔度高,而由于繞鍍性差使得覆蓋臺(tái)階、復(fù)雜零件等的能力差,工藝重復(fù)性不好且加工成本高。

3. 2 CVD 技術(shù)

CVD 是利用等離子體激勵(lì)、加熱等方法,使反應(yīng)物質(zhì)在一定溫度和氣態(tài)條件下發(fā)生化學(xué)反應(yīng)并以生成的固態(tài)物質(zhì)沉積在適當(dāng)位置的基體表面,進(jìn)而制得的固態(tài)薄膜或涂層的工藝技術(shù)。CVD 是一種非常靈活、應(yīng)用廣泛的制備涂層的化學(xué)氣相生長(zhǎng)法,即將含有組成薄膜元素的單種或多種化合物、單質(zhì)氣體供給放置有基體的真空反應(yīng)室,借氣相作用在基體表面上形成所要求的固態(tài)薄膜或涂層的方法。利用等離子和激光輻射技術(shù)還可以獲取活化能,從而能在較低的溫度下進(jìn)行沉積。如今化學(xué)氣相沉積技術(shù)不僅廣泛應(yīng)用于各種單晶、多晶或玻璃態(tài)無(wú)機(jī)膜材料的沉積且已成為無(wú)機(jī)合成化學(xué)的一個(gè)新領(lǐng)域。優(yōu)點(diǎn): CVD 可以在真空低的條件下沉積涂層,各種氮化物、碳化物、氧化物、硼化物、硅化物涂層的制備可在低于其熔點(diǎn)或分解溫度的沉積溫度下進(jìn)行,設(shè)備簡(jiǎn)單,同一種膜的制備可選用不同的化學(xué)反應(yīng),靈活性比較大即反應(yīng)原料的成分不僅可以調(diào)節(jié)和改變,又能控制涂層的特性和成分。又因?yàn)槔@鍍性好適合用于形狀復(fù)雜的零件和沉積內(nèi)壁、內(nèi)孔等的鍍膜。缺點(diǎn): 工藝溫度高在應(yīng)用上受到限制,針對(duì)局部表面沉積涂層時(shí)沒(méi)有 PVD 技術(shù)方便,沉積速率不是很高比濺射鍍膜還要低,鍍膜后需真空熱處理。制備的涂層表面粗糙,需要采取措施解決環(huán)境污染問(wèn)題。

3. 3 PCVD 技術(shù)

PCVD 是結(jié)合輝光放電的物理過(guò)程與 CVD,在低壓輝光放電的陰極上放上樣品,合適的溫度下,通入適量的氣體,利用相結(jié)合的化學(xué)反應(yīng)和離子轟擊過(guò)程,通過(guò)精確的監(jiān)控來(lái)保證工藝參數(shù)的穩(wěn)定。樣品表面獲得涂層不僅具有 PVD 的低溫性而且還具有 CVD 的繞鍍性,化學(xué)成分和結(jié)構(gòu)性能易于調(diào)整,因而適用于 PVD、CVD 技術(shù)鍍膜的某些范圍有可能被取代。優(yōu)點(diǎn): PCVD 技術(shù)可實(shí)現(xiàn)低溫沉積,繞鍍性也比較好,制備出的薄膜還具有較高的膜基結(jié)合力。缺點(diǎn): 真空度低、鍍膜雜質(zhì)含量較高、硬度低、沉積速率過(guò)快、化學(xué)反應(yīng)不完全、PCVD 設(shè)備的腐蝕較嚴(yán)重。

4、 刀具涂層材料的分類及應(yīng)用

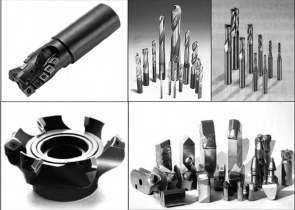

刀具涂層的合理應(yīng)用,不能僅根據(jù)涂層的成分和是否具有高的硬度、韌性、抗氧化性來(lái)選擇,必須從實(shí)際的切削工況及不同的切削條件進(jìn)行綜合考慮,以達(dá)到獲得最大經(jīng)濟(jì)效益的目的。如車削加工、鉆削加工、銑削加工、螺紋加工,不同的加工方法有不同的加工特點(diǎn),依據(jù)不同的加工特點(diǎn)來(lái)考慮刀具涂層的硬度、高溫抗氧化性、韌性、薄膜致密性等哪個(gè)應(yīng)該為首選因素。圖 2 是幾種典型的常用涂層刀具實(shí)物圖。在金屬切削加工刀具中,有許多經(jīng)過(guò)鍍膜技術(shù)處理的涂層刀具,如在刀具上涂覆金黃色的 Ti N、Zr N 涂層,在切削刀具上覆蓋黑色或灰色的 Ti C、Cr N 涂層,在銑刀、鉆頭等工 具上 涂覆古 銅 色 的Ti Al N 涂層等一系列各種顏色的涂層刀具。刀具涂層材料的分類方法較多,即可以根據(jù)涂層材料的性質(zhì)來(lái)分,也可以根據(jù)材料的種類及制備方法、應(yīng)用、化學(xué)構(gòu)成來(lái)分。

圖 2 典型涂層刀具實(shí)物照片

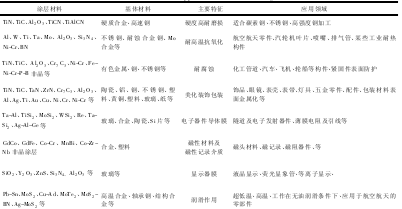

表 1 是常見(jiàn)涂層材料的特征及應(yīng)用情況。

表 2 是按照化學(xué)鍵的種類對(duì)涂層材料進(jìn)行歸納分類。

5、 刀具涂層的發(fā)展歷程

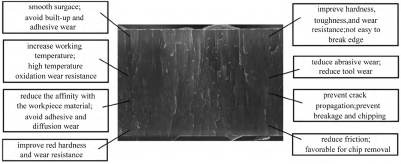

常規(guī)的過(guò)渡族金屬氮化物涂層,像 Ti N、Cr N 等早已被廣泛應(yīng)用,但現(xiàn)代實(shí)際加工條件的愈加苛刻及更高的切削加工精度要求使得它們無(wú)法滿足,故相繼開(kāi)發(fā)出成分多元化、功能多樣化的涂層。新型涂層具有比傳統(tǒng)涂層更高的硬度和抗高溫氧化能力,已成為當(dāng)今刀具涂層發(fā)展的重要方向,圖 3 所示為刀具涂層提供的改性作用。

圖 3 刀具涂層提供的改性作用

5. 1 常規(guī)涂層

(1) 氮化鈦( Ti N) 涂層: Ti N 是利用 PVD 技術(shù)制備的一種最常見(jiàn)涂層,不僅可以提高刀具硬度、韌性、使用壽命,而且還有較高的抗氧化溫度。該涂層相對(duì)來(lái)說(shuō)具有一定的抗腐蝕、抗氧化及耐磨損能力,故應(yīng)用于高速鋼切削刀具或成形工具可獲得良好的加工質(zhì)量。

(2) 碳化鈦( Ti C) 涂層: Ti C 涂層是涂層技術(shù)初期最早被開(kāi)發(fā)出來(lái)的一種單一涂層,涂層的的硬度比 Ti N 高,較強(qiáng)的機(jī)械磨損性能和基體粘結(jié)力,在切削加工過(guò)程中可降低加工阻力和切削溫度。其缺點(diǎn)是涂層脆性、韌性、抗彎強(qiáng)度較低,適合于刀具產(chǎn)生劇烈磨損及連續(xù)切削的場(chǎng)合。

( 3) 氮碳化鈦( Ti CN) 涂層: Ti CN 涂層是由 Ti N 涂層加入合金化元素 C,Ti N 晶格中部分氮原子被碳原子所取代而形成的同時(shí)具有 Ti N 和 Ti C 優(yōu)點(diǎn)和特征的三元涂層。Ti CN 在摩擦學(xué)應(yīng)用的磨損機(jī)制要優(yōu)于 Ti N,這是因?yàn)?Ti CN 涂層中由于 C 的存在作為潤(rùn)滑劑降低了摩擦磨損。但是,在溫度高于400 °C 時(shí)該涂層就會(huì)失效,因此 Ti CN 涂層適合運(yùn)用于工作溫度低于 400 °C 高速鋼刀具。

( 4) 鈦鋁氮( Ti Al N) 涂層,: Ti Al N/Al Ti N涂層是在 Ti N 基本結(jié)構(gòu)中 Al 替代 Ti 而形成的具有立方 Na Cl 結(jié)構(gòu)的復(fù)合涂層。該涂層中氧化鋁的存在使薄膜導(dǎo)熱性降低從而提高刀具的高溫加工壽命。由于高硬度和耐磨性,以及良好的熱穩(wěn)定性能和時(shí)效硬化能力,是最先進(jìn)的加工工藝( 例如: 高速干式切削) 的首選耐磨材料之一。Ti Al N 比 Ti N 涂層刀具具有高的硬度、氧化溫度,好的紅硬性、附著力,低的熱膨脹系數(shù)及摩擦系數(shù)。切削性能優(yōu)于Ti N,可應(yīng)用于鑄鐵、不銹鋼、高溫合金的高速切削或干式加工。

(5) 鋁鈦氮( Al Ti N) 涂層: Al Ti N 和 Ti Al N 涂層區(qū)別在于鋁和鈦的比例不同,Al Ti N 涂層優(yōu)異的力學(xué)和熱學(xué)性能被廣泛的應(yīng)用于耐磨領(lǐng)域,這很大程度上歸功于鋁含量的增加。與 Ti N 涂層相比,Al Ti N 涂層作為刀具的保護(hù)層,可減少磨損量及更大的沖擊周期所導(dǎo)致的斷裂。由于晶粒細(xì)化后組織結(jié)構(gòu)更加致密,Al Ti N 涂層比 Ti Al N 涂層硬度更高,同時(shí)兼具了 Ti Al N 涂層優(yōu)良的綜合機(jī)械性能,是高速干式加工的一種理想涂層。

(6) 氮化鉻( Cr N) 涂層: Cr N 涂層基于高硬度,高的熱穩(wěn)定性,抗磨損和抗腐蝕性能,是一種受歡迎的低摩擦涂層。極高的變形表面和大晶粒尺寸的Cr N 結(jié)構(gòu)可以為潤(rùn)滑劑提供微儲(chǔ)藏,從而使 Cr N 涂層也適用于在潤(rùn)滑條件下工作的部件。另外,良好的抗粘結(jié)性能使 Cr N 刀具涂層在容易產(chǎn)生積屑瘤及切削 鈦 合 金、鋁 等 軟 材 料 加 工 中 成 為 首 選 涂層。這種幾乎無(wú)形的 Cr N 涂層涂覆在高速鋼、硬質(zhì)合金材質(zhì)的車刀、銑刀、成形刀具上,可大大改善刀具的加工性能,因此,在工程中得到了廣泛應(yīng)用。

(7) 金剛石( Diamond) 涂層: CVD 金剛石涂層在刀具上的應(yīng)用比較成熟,可為非鐵金屬材料加工刀具提供最佳性能,是加工陶瓷、石墨、金屬基復(fù)合材料( MMC) 、高硅鋁合金、碳-碳復(fù)合材料、高磨蝕材料等的理想涂層,這是因?yàn)榈毒叩哪p主要是由粘結(jié)、腐蝕、擴(kuò)散等引起的熱、化學(xué)磨損,硬顆粒刻劃作用所導(dǎo)致的的機(jī)械磨損 ( 注意: 純金剛石涂層刀具熱穩(wěn)定性差,在高溫條件下會(huì)失去硬度和碳化。除此之外,與鐵有很強(qiáng)的親和力。故不適合加工鋼鐵件,以避免破壞涂層與刀具間的粘附層)。金剛石涂層刀具有很高的熱導(dǎo)率、抗高溫氧化性,刀具壽命高于沒(méi)有涂層的硬質(zhì)合金刀具,最適合用于表面光潔度要求高、抗腐蝕磨損和抗磨粒磨損的切削加工情況。

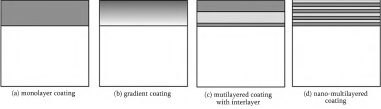

(8) 立方氮化硼( c-BN) : 立方氮化硼主要是在高溫高壓工藝下由人工合成的立方聚晶氮化物,硬度和熱導(dǎo)率僅次于金剛石,具有熱膨脹、密度較小和良好的熱穩(wěn)定性,低斷裂韌性的特點(diǎn)。更重要的是,立方氮化硼不僅有金剛石的許多優(yōu)良特性而且?guī)缀醪慌c鐵族元素發(fā)生反應(yīng),對(duì)于黑色金屬具有優(yōu)異的化學(xué)和熱穩(wěn)定性。立方氮化硼涂層除了良好的耐磨性,還能切削加工高硬度和對(duì)刀具有嚴(yán)重磨損的合金材料,因此,加工冷硬鑄鐵、淬硬鋼、高溫合金 、硬質(zhì)合金等難加工材料時(shí)立方氮化硼往往成為最佳選擇。切削、鉆削、滾齒和攻絲等屬于不同的加工,適用的涂層也各不相同,涂層結(jié)構(gòu)方式有: 單涂層、雙涂層或多涂層、復(fù)合化合物涂層、梯度涂層、納米涂層及納米復(fù)合涂層等類型,各自有其特定的使用場(chǎng)合。進(jìn)一步提高了刀具的使用壽命,典型涂層結(jié)構(gòu)如圖 4 所示。

圖 4 典型涂層結(jié)構(gòu)

5. 2 新型涂層

(1) 合金涂層: 因?yàn)楣倘軓?qiáng)化( 晶格畸變) 、共價(jià)鍵結(jié)合能增加( C 取代 N) 、沉淀硬化( 第二相析出) 、抗氧化能力改善、抗氧化元素的添加,如 Al,Zr,Cr 等所以硬度提高。例如 Al-Fe-Mn-Si 系多主元合金涂層是采用激光熔覆技術(shù)在鋁合金表面制備而成,涂層表面的顯微硬度相比于基體的硬度提高了 2 倍,激光熔覆制備的 Al Fe Mn Si Zn 多主元合金涂主要是具有簡(jiǎn)單 FCC 結(jié)構(gòu)的 α-Al 固溶體且涂層中還生成了少量金屬間化合物 Al13Fe4 和 Al6Mn,由于多主元合金涂層存在最為合適比例的韌性相和硬質(zhì)顆粒,故表現(xiàn)出最優(yōu)的耐磨性能。

(2) 類金剛石涂層: 類金剛石 ( Diamond-likecarbon coating,簡(jiǎn)稱 DLC) 涂層的制備即可以用在高溫或者等離子場(chǎng)中將碳的化合物電離或分解,在基體上發(fā)生化學(xué)反應(yīng)而形成涂層的 CVD 技術(shù)制備,也可以由 PVD 制備。DLC 涂層不是由單質(zhì)而是由sp2和 sp3鍵和幾乎沒(méi)有的 sp1鍵組成的,性質(zhì)介于金剛石和石墨之間的亞穩(wěn)態(tài)非晶碳,因此兼具了金剛石和石墨兩者的優(yōu)良特性。DLC 涂層由于硬度高、摩擦系數(shù)低、自潤(rùn)滑性好、熱傳導(dǎo)高、化學(xué)惰性和抗粘著而被用于軟金屬的銑削,大大提高了加工質(zhì)量,具有很好的應(yīng)用前景。

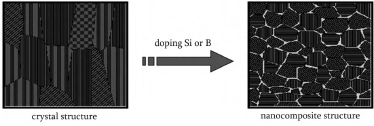

(3) 納米復(fù)合涂層: 它是由孤立的納米晶( 如nc-Ti N) 鑲嵌在很薄的非晶層( 如 a-BN) 中形成的一種復(fù)合結(jié)構(gòu)涂層。由于該涂層納米晶硬度較高,非晶相塑性好,兩相界面內(nèi)聚能高,晶體相和非晶相在熱力學(xué)上呈分離趨勢(shì); 細(xì)小的納米晶內(nèi)無(wú)法形成位錯(cuò),晶粒間的薄非晶層可阻擋晶界滑移,大量的兩相界面增加了微裂紋擴(kuò)展阻力的特征。因此,納米復(fù)合涂層在刀具上的應(yīng)用,可發(fā)揮其高硬度 (> 40GPa) 、高韌性、優(yōu)異的耐磨性能和高溫?zé)岱€(wěn)定性等優(yōu)勢(shì),比普通涂層具有更好的耐腐蝕性能,適合用于高速切削、干式加工等工況。納米復(fù)合涂層由傳統(tǒng) Me N( Me 包括 Ti、Cr、Zr、Ti Al、Cr Al 等) 涂層發(fā)展起來(lái)的,主要包括 Me-Si-N( nc-Me N/a-Si3N4) 和Me-B-N( nc-Me N,Me B2 / a-BN) 兩類,通過(guò)向 Me N 涂層中分別添加 Si、B 等元素形成。涂層中的軟質(zhì)非晶相在一定程度上可緩沖外載荷引起的晶粒滑移,降低其抗彈性變形能力,同時(shí)也增加了涂層韌性。

圖 5 是涂層中添加 Si 或 B 等元素后,由晶體結(jié)構(gòu)向納米復(fù)合結(jié)構(gòu)轉(zhuǎn)變的示意圖。

圖 5 納米復(fù)合涂層微觀結(jié)構(gòu)演變示意圖

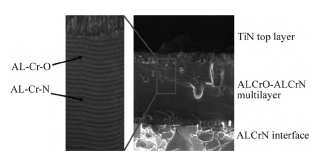

(4) 多層復(fù)合涂層: 多層復(fù)合涂層是通過(guò)改變結(jié)構(gòu)和化學(xué)成分的方法獲得的,一般由兩種不同的材料按一定的周期交替疊加形成,可集中每種材料的優(yōu)異特性,控制每一層膜厚在幾個(gè)納米或更小量級(jí),更重要的是能發(fā)揮協(xié)同作用效果,如超模量效應(yīng)、超硬效應(yīng)等。多層復(fù)合涂層可以在單一涂層原有性能的基礎(chǔ)上,進(jìn)一步提高其韌性、硬度及抗高溫氧化性能來(lái)更好地滿足現(xiàn)代難加工材料的高效加工。在生產(chǎn)應(yīng)用方面,歐瑞康巴爾扎斯涂層公司已將 Al Cr O/Al Cr N 多層復(fù)合涂層應(yīng)用于齒輪滾刀表面,并在工具鍍膜行業(yè)已占有絕對(duì)優(yōu)勢(shì),圖 6 是其生產(chǎn)的多層膜截面形貌照片。

圖 6 巴爾扎斯涂層公司生產(chǎn)的 Al Cr O/Al Cr N 多層復(fù)合涂層截面形貌

(5) 混雜涂層: 采用 Alloying + Nanocomposite概念: 可實(shí)現(xiàn)超硬、韌性提高、耐磨性改善、抗氧化性能提高、抗腐蝕性能提高。其過(guò)程是以金屬和金屬化合物為原材料在基體表面上進(jìn)行合金化,制備金屬化合物增強(qiáng)金屬間化合物基體復(fù)合涂層。如金屬間化合物 Fe3Al 密度低,且具有優(yōu)良的抗磨損、抗高溫氧化、抗腐蝕和硫化等性能。Fe3Al 相可有效增強(qiáng) Ti C-Fe3Al 金 屬陶瓷的韌性,Ti C 顆粒的加入使Fe3Al 的高溫力學(xué)性能和硬度明顯提高,研 制的Ti C / Fe3Al 復(fù)合涂層具有較好的抗高溫氧化、耐高溫沖蝕的能力,可解決淬硬鋼難加工的問(wèn)題。

(6) 高熵合金涂層: 高熵合金涂層是以簡(jiǎn)單的體心立方或面心立方固溶體結(jié)構(gòu)呈現(xiàn)的。該涂層通過(guò)高熵簡(jiǎn)化高熵合金微結(jié)構(gòu),使微結(jié)構(gòu)納米化及非晶質(zhì)化,且可設(shè)計(jì)合適的合金配方,從而使其具有較高的強(qiáng)度、硬度、韌性和優(yōu)異的耐磨、耐高溫、耐腐蝕性能。高熵合金涂層不僅可以強(qiáng)化一些特性還有著常用合金涂層不及的優(yōu)異特性,用在刀具上使得刀具材料的很多缺陷得以改善。

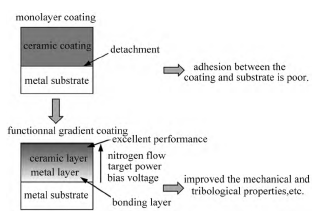

(7) 功能梯度涂層: 是一種集各種組成要素于一體,結(jié)構(gòu)單一或綜合性變化,可設(shè)計(jì)性強(qiáng)的非均質(zhì)復(fù)合涂層。功能梯度涂層由于空間梯度變化的引入,可有效提高涂層的力學(xué)性能和使用壽命。內(nèi)部界面的不明顯可使其功能和性能在厚度上呈梯度變化,用作涂層或中間層具有優(yōu)良的隔熱性能,連續(xù)功能梯度涂層可減小粘結(jié)失效、應(yīng)力集中、開(kāi)裂和剝落等缺陷,改進(jìn)表面性能,減小高溫條件下的殘余應(yīng)力和熱應(yīng)力。在硬質(zhì)合金或高速鋼刀具上沉積成分漸變的梯度涂層可顯著改善膜/基結(jié)合力。單一涂層和梯度涂層的結(jié)構(gòu)示意圖如圖 7 所示。

圖 7 單一涂層和梯度涂層的結(jié)構(gòu)示意圖

(8) HI3 SIBONICA 涂層: SIBONICA ( ( Al,Ti) N / Si BNC( O) ) 涂層是利用新型的高離化混合 PVD工藝 HI3 技術(shù)制備的新一代刀具涂層,其抗氧化性能最佳。“混合工藝”指在同一涂層設(shè)備中采用多種涂層工藝沉積涂層或薄膜。HI3( 三重高離化) 混合技術(shù)結(jié)合了高離化等離子體輔助涂層( HIPAC) 技術(shù)的高離化濺射工藝,先進(jìn)等離子體輔助電弧技術(shù)( APA-Arc) 的高離化電弧工藝。保證了優(yōu)異的結(jié)合強(qiáng)度,并將引領(lǐng)高性能精密刀具和零件涂層當(dāng)今和未來(lái)的發(fā)展。該技術(shù)制備的涂層在較高溫度下仍然是穩(wěn)定的非晶態(tài)且具有較低的導(dǎo)熱性,可用在對(duì)涂層熱屏障作用要求較高的加工場(chǎng)合,如非氧化陶瓷涂層切削刀具。

6、 最新涂層制備技術(shù)

目前,磁控濺射和電弧離子鍍是用于沉積硬質(zhì)涂層的兩類主要 PVD 涂層技術(shù)。如今,工業(yè)上廣泛應(yīng)用的真空鍍膜技術(shù)之一的傳統(tǒng)磁控濺射技術(shù),雖然具有低溫沉積、表面光滑、沉積速率快、無(wú)顆粒缺陷等許多優(yōu)點(diǎn),。但金屬離化率低,易生成粗糙多孔的薄膜,膜基結(jié)合力差,涂層易脫落失效。電弧離子鍍技術(shù)雖然比磁控濺射技術(shù)具有金屬離化率高和膜基結(jié)合力強(qiáng)的優(yōu)點(diǎn),但是存在一個(gè)嚴(yán)重的應(yīng)用缺陷,即大顆粒缺陷對(duì)薄膜的污染問(wèn)題,該問(wèn)是否能夠解決成為了電弧離子鍍技術(shù)發(fā)展的瓶頸。為了進(jìn)一步提高涂層性能及加速在機(jī)械加工行業(yè)的推廣,對(duì)以下新涂層制備技術(shù)的成果轉(zhuǎn)化已成為涂層領(lǐng)域的迫切需要。

6. 1 高功率脈沖磁控濺射技術(shù)

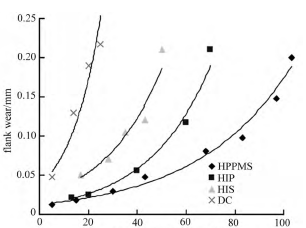

高功率脈沖磁控濺射( Hi PIMS) 技術(shù)是近年來(lái)發(fā)展起來(lái)的是一種為濺射靶材提供高離化率脈沖的PVD 技術(shù),Hi PIMS 是新一代 PVD 涂層技術(shù) 。該技術(shù)比傳統(tǒng)磁控濺射的脈沖峰值功率高 1000 倍或更高,可實(shí)現(xiàn)金屬高離化率( > 50% ) 。高功率脈沖磁控濺射技術(shù)具有磁控濺射無(wú)顆粒缺陷、表面光滑和電弧離子鍍低溫、離化率高、內(nèi)應(yīng)力可調(diào)、均勻沉積、膜基結(jié)合力強(qiáng)、涂層致密的優(yōu)點(diǎn),且離子束流不含大顆粒,相比于 其他電源,其放 電 的 占 空 比 低 ( <1% ) ,脈沖寬度( 通常介于 5 和 500 μs) 相對(duì)較小,在控制涂層微結(jié)構(gòu)的同時(shí)可獲得較高的膜基結(jié)合強(qiáng)度,降低涂層內(nèi)應(yīng)力,提高涂層的致密性、均勻性,特別是沉積材料到復(fù)雜幾何形狀工件不同區(qū)域的導(dǎo)向作用等,都存在著顯著的技術(shù)優(yōu)勢(shì),被認(rèn)為是 PVD近些年來(lái)發(fā)展史上的一項(xiàng)尤為重要的技術(shù)突破。圖8 為采用高功率脈沖磁控濺射與其他技術(shù)制備沉積的 Ti Al N 涂層刀具的切削性能對(duì)比。

圖 8 采用不同 PVD 工藝沉積 Ti Al N 涂層后,刀具切削高強(qiáng)鋼時(shí)后刀面磨損情況對(duì)比

6. 2 離子束輔助沉積技術(shù)

離子束輔助沉積技術(shù)是由物理氣相沉積和離子437注入形成的一種新型的表面材料處理技術(shù)。它是在物理氣相沉積的同時(shí),用一定能量的離子束轟擊正在生長(zhǎng)的沉積薄膜表面并將額外的能量傳遞到沉積薄膜的材料上,增強(qiáng)薄膜結(jié)構(gòu)的致密性,提高薄膜性能,同時(shí)通過(guò)改變薄膜表面環(huán)境來(lái)影響沉積薄膜的成分、結(jié)構(gòu)、性質(zhì)的過(guò)程。離子束濺射沉積期間應(yīng)用的輔助離子束有助于增加吸附原子的遷移率,從而獲得更光滑的表面質(zhì)量,更小的晶粒尺寸,更高的膜基結(jié)合強(qiáng)度,相對(duì)較低的壓縮特性的內(nèi)應(yīng)力,而小尺寸的晶粒和存在的壓應(yīng)力都有助于材料獲得較高的硬度。離子束輔助沉積技術(shù)制備的涂層的硬度要比大量相同成分樣品的硬度高得多。該技術(shù)保持了離子注入的優(yōu)點(diǎn),且在離子束輔助沉積過(guò)程中,可選擇改變離子束的能量、離子束流密度、以及離子束的入射角度和入射離子的種類,同時(shí)又可單獨(dú)的改變這些參數(shù),制備常規(guī)制膜技術(shù)很難制備的涂層薄膜,因此,這項(xiàng)技術(shù)近幾年來(lái)引起了廣泛的重視。

6. 3 磁過(guò)濾電弧離子鍍技術(shù)

磁過(guò)濾電弧離子鍍技術(shù)是結(jié)合電弧離子鍍技術(shù)設(shè)備簡(jiǎn)單、沉積速度快、工作溫度低、離化率高、繞鍍性好、入射離子能量高、工作電壓低的優(yōu)點(diǎn),同時(shí)利用磁場(chǎng)過(guò)濾技術(shù)解決電弧離子鍍技術(shù)制備薄膜時(shí)產(chǎn)生的影響薄膜表面質(zhì)量,破壞薄膜連續(xù)性生長(zhǎng),降低薄膜綜合性能的大顆粒污染問(wèn)題,是一項(xiàng)具有非常重要工程意義的涂層薄膜制備技術(shù)。它是利用電弧放電的原理,在真空室中,靶材放電產(chǎn)生等離子體,并用過(guò)濾器濾掉等離子束流中存在的中性大顆粒,獲得純凈離子束,之后在樣品表面沉積形成涂層。磁過(guò)濾電弧離子鍍( MFAIP) 技術(shù)利用磁場(chǎng)對(duì)等離子體以及大顆粒的不同作用將大顆粒過(guò)濾掉,制備出的薄膜或涂層可以有效地排除沉積過(guò)程中有不良影響的大顆粒和中性微粒。與其他沉積技術(shù)相比,不但可以通過(guò)調(diào)整設(shè)備參數(shù)控制薄膜的成分而且該技術(shù)還可獲得晶粒微細(xì)、膜基結(jié)合力強(qiáng)、致密性良好、硬度高的涂層薄膜,在工業(yè)化生產(chǎn)中具有更廣泛的應(yīng)用前景。

7 、小結(jié)

近年來(lái),隨著材料制備技術(shù)的不斷升級(jí)換代,新型超強(qiáng)、超硬材料也在不斷涌現(xiàn),并伴隨著高速高精切削、干切削,以及以車代磨等新工藝的推廣,都將對(duì)刀具切削性能不斷提出更高要求,而性能優(yōu)異的刀具涂層是實(shí)現(xiàn)刀具高端、高速加工的必要條件。刀具涂層的使用環(huán)境非常苛刻和復(fù)雜,涂層表面要承受 900 ~ 1000 °C 以上的高溫和超過(guò) 1 GPa 的應(yīng)力載荷,除強(qiáng)烈的磨削、粘著和摩擦/化學(xué)磨損外,間斷摩擦帶來(lái)的熱疲勞也常導(dǎo)致涂層失效; 不同工況條件下,切削不同材料時(shí),磨損機(jī)理也不相同,低速切削時(shí)主要為磨料磨損,隨著切削速度的提高,切削溫度的增加,粘結(jié)磨損和化學(xué)磨損會(huì)越來(lái)越突出; 通常每一種刀具涂層材料都會(huì)有最為合適的加工對(duì)象。鑒于以上,在設(shè)計(jì)刀具涂層時(shí),要綜合考慮結(jié)合強(qiáng)度、硬度、韌性、熱穩(wěn)定性和化學(xué)穩(wěn)定性、彈性模量、導(dǎo)熱、膨脹系數(shù)和摩擦系數(shù)等,制備多功能涂層。隨著低溫、低壓氣相沉積技術(shù)的進(jìn)步,特別是等離子體、離子束等輔助沉積技術(shù)的出現(xiàn),不斷促進(jìn)刀具涂層的更新?lián)Q代,推動(dòng)新型涂層刀具的產(chǎn)業(yè)化發(fā)展。

來(lái)源:天津職業(yè)技術(shù)師范大學(xué) 天津市高速切削與精密加工重點(diǎn)實(shí)驗(yàn)室 天津

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別