高速電主軸溫度分布及其影響因素(下)

2018-10-12 來源:轉載 作者:吳玉厚,崔向昆,孫 紅,張麗秀,張 珂

摘要 :目的 分析 70SD30 電主軸溫度場分布情況,為提高主軸加工精度提供理論依據. 方法 建立電主軸數學模型及 1 /4 三維幾何模型,實驗驗證電主軸模型的可靠性. 利用 COMSOL 軟件模擬電主軸的溫度分布,研究主軸轉速、徑向磨削力對電主軸溫升的影響. 結果 電主軸的最高溫度出現在后軸承處,溫度為 47. 7 ℃; 電主軸最低溫度出現在冷卻水水道處,溫度為 16. 2 ℃; 轉子到定子間的空氣溫度迅速遞減; 在冷卻液流量達到 0. 35 m3/ h 時,對比電主軸后軸承外表面處溫度的實驗數據與模擬數據,平均溫差為 0. 25 ℃,誤差為 1. 3% . 結論 軸承和轉子處于高溫區,由于軸承發熱率大,而后軸承所處位置的結構不利于散熱,導致后軸承溫度最高; 由于定、轉子間隙的傳熱系數低,致使轉子到定子的溫度急劇降低; 轉速對后軸承溫升影響最大,而磨削力對前軸承溫升影響最大.

關鍵詞 :電主軸; 溫度場; 冷卻液流量; 徑向磨削力

2 、模擬結果及分析

2. 1 實驗驗證

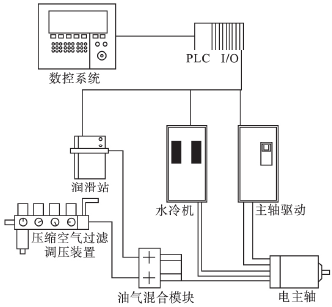

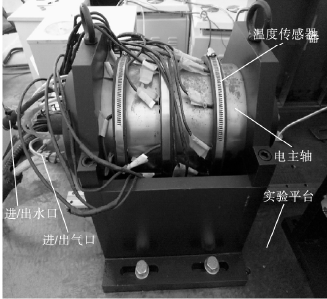

電主軸溫升測試裝置由高速電主軸測功機、冷卻控制系統、性能測試系統、異步測功機控制電源、空氣壓縮機裝置、油氣潤滑裝置等組成( 見圖 3) . 在電主軸外表面的軸頭、軸心、軸尾處分別連接 10 個溫度傳感器,對電主軸外表面溫度進行測試( 見圖 4) .

圖 3 電主軸系統組成

圖 4 電主軸溫升測試平臺

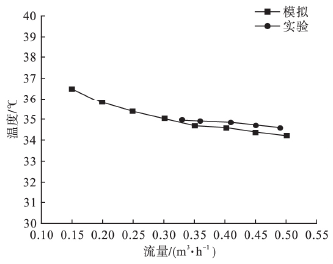

在環境溫度 16 ℃,主軸轉速12 000 r/min,冷卻水水溫 15 ℃時,實驗研究冷卻水流量對電主軸外表面后軸承位置處溫升的影響,并與模擬結果對比,結果見圖 5.

圖 5 實驗與模擬對比曲線

從圖 5 中可以看出,模擬中,隨著冷卻水流量的增加,電主軸溫度出現一個先下降到基 本 不 變 的 趨 勢. 在 冷 卻 水 流 量 小 于0. 35 m3/ h時,電主軸溫升受冷卻水流量的影響較大,溫度下降速率較快,這是由于隨著冷卻水流量的增加,冷卻水水道表面的散熱系數不斷增加,冷卻水對電主軸的降溫效果比較明顯. 當冷卻水流量大于 0. 35 m3/ h 時,電主軸溫升基本不受冷卻水流量的影響,這是由于過高的冷卻水流速不能有效地帶走定子產生的熱量. 實驗中,電主軸溫度隨著冷卻水流量的增加逐漸降低,在流量達到0. 35 m3/ h之后,電主軸的溫度基本不變. 對比實驗與模擬的結果,得到平均溫差為 0. 25 ℃,誤差為1. 3% ,在允許的誤差范圍之內,實驗與模擬的結果接近一致,模型可靠.

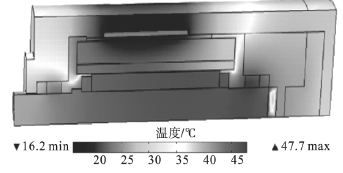

2. 2 溫度場分布

將初始條件、熱源發熱率、散熱系數等邊界條件施加在 COMSOL 軟件中,得到穩態下170SD30 電主軸的溫度分布情況( 見圖 6) .從圖 6 中可以看出,軸承和轉軸的溫度較高,定子和外殼的溫度較低. 電主軸的最高溫度出現在后軸承處,溫度為 47. 7 ℃. 這是由于軸承受黏性摩擦力矩和預緊力的影響,產熱較多,且電主軸在后軸承處的結構不利于散熱,熱量在軸承處積累,導致后軸承處溫度最高.

圖 6 170SD30 電主軸溫度場分布

轉軸溫度為 45. 91 ℃,軸承和轉子通過熱傳導的形式將熱量傳遞給轉軸,而轉軸處于電主軸的中心,只能通過油氣潤滑系統帶走少部分熱量,所以轉軸的溫度略高. 定子的溫度為 20. 01 ℃,這是由于定子受冷卻水強制對流換熱的影響,冷卻水流經冷卻水水道,將定子產生的大部分熱量帶走,導致定子溫度較低,定轉子間產生很大的溫差. 電主軸前軸承位置外表面處的溫度為 30. 57 ℃,與實驗溫度相差 0. 4 ℃,電主軸后軸承位置外表面處的溫度為 34. 68 ℃,與實驗溫度相差0. 2 ℃ ,后軸承溫度高于前軸承,這是由于電主軸內部熱源通過熱傳導的形式將熱量傳遞給外殼,且前后軸承的產熱較多,導致電主軸外表面軸承處的溫度較高.

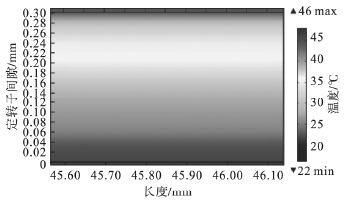

圖 7 為定、轉子間隙處的溫度分布. 由圖7 可得轉子外表面的溫度較高,定子內表面的溫度較低,定、轉子之間存在很大的溫差,這是由于冷卻水對定子的強制對流換熱導致定子處溫度較低. 定、轉子之間存在 0. 3 mm的間隙,轉子只能以自然對流換熱的形式進行散熱,熱量不能及時的散發,導致轉子處溫度較高. 定子到轉子之間的溫度逐漸遞增,充分表現了空氣在定、轉子間隙處的溫度梯度變化過程,且受空氣流動的影響,溫度傳遞速度加快.

圖 7 定轉子間隙處的溫度分布

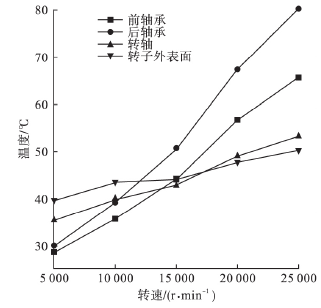

2. 3 主軸轉速的影響

在電 主 軸 額 定 轉 速 下,分 別 對 轉 速5 000 r / min、10 000 r / min、15 000 r / min、20 000 r / min、25 000 r / min 時的電主軸前軸承、后軸承、轉軸、轉子外表面 4 個位置進行溫度測量,轉速對電主軸不同位置溫升的影響曲線見圖 8.

圖 8 轉速對電主軸不同位置溫升的影響

從圖 8 中可以看出,4 個位置的溫度隨著主軸轉速的增加不斷上升,后軸承溫升受主軸轉速的影響最大,溫度上升速率最快,前軸承次之,這是由于軸承發熱量直接受主軸轉速的影響,轉速越高,軸承發熱量越大,溫度升高越快. 轉軸和外殼的溫升最小,轉軸處的溫升相對于前后軸承較小,這是由于轉軸不是熱源,它的熱量是通過軸承和轉子以熱傳導的形式傳遞的. 轉子外表面溫升受主軸轉速影響最小,這是由于轉子不與軸承直接接觸,溫度傳遞速率較慢,且轉子受油氣潤滑系統壓縮空氣對流換熱的影響,將部分熱量帶走.

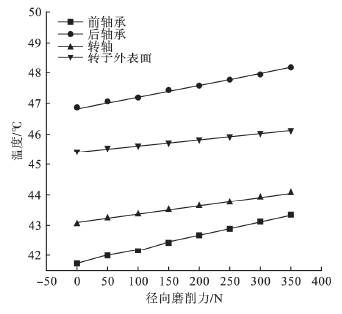

2. 4 徑向磨削力的影響

在電主軸額定轉矩 M額= 4. 8 N·m 的情況下進行磨削加工時,主軸前端所承受的最大徑向力 Fr= M額r = 196 N. 在最大徑向力下,取一組數據 0、50 N、100 N、150 N. 不考慮電主軸剛性的影響,在最大徑向力之外,取一組數據 200 N、250 N、300 N、350 N. 外圓磨削時,軸向磨削力的值相對于徑向磨削力較小,一般可不考慮,將兩組徑向磨削力分別加到轉軸端部,研究徑向磨削力對電主軸不同位置溫升的影響,結果見圖 9.

圖 9 徑向磨削力對電主軸不同位置溫升的影響

從圖 9 中可以看出,前軸承溫升受磨削力影響最大,每增加 50 N 的磨削力前軸承溫度升高 0. 3 ℃,后軸承次之. 這是由于主軸端部受力時,前軸承分解的力要大于后軸承,且軸承發熱直接受磨削力影響,磨削力越大,軸承處受到的載荷力矩越大,軸承發熱量越大,溫度升高越快. 轉軸處溫升受磨削力影響不大,轉子外表面受磨削力影響較小,這是由于隨著磨削力的增加,前后軸承發熱量增加,轉軸與軸承直接接觸,熱量傳遞速率較快,轉子相對于轉軸不與軸承直接接觸,且在電主軸運行過程中受壓縮空氣對流換熱的影響,溫升速率較慢.

3、 結 論

(1) 170SD30 電主軸的受力特點是前軸承大于后軸承,但由于后軸承所處位置的結構不利于散熱,導致后軸承溫度反而高于前軸承.

(2) 軸承和轉子處于高溫區,后軸承區域溫度最高; 從轉軸到轉子、到定子、到水套、再到外殼溫度逐漸降低; 由于定、轉子間隙空氣傳熱系數低,致使從轉子到定子的溫度急劇降低.

(3) 隨著轉速和磨削力的增大,電主軸溫度升高; 轉速增加,后軸承的溫升梯度最大; 而磨削力增加,前軸承的溫升梯度最大.

來源:沈陽建筑大學機械工程學院, 沈陽建筑大學交通工程學院,

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息