PCD 車刀斷屑器的結構設計

2020-2-14 來源: 寧波大學 機械工程與力學學院 作者:吳劍釗,陳家琦,蘭 浩,徐 磊,于愛兵

摘 要: PCD 車刀被廣泛應用于航空航天、汽車零部件等精密制造業,但在切削加工中產生的切屑纏繞在工件與車刀上,降低工件表面質量和生產效率,縮短車刀使用壽命。根據切屑折斷條件,提出了“兩夾一調”的設計準則,設計并制作了一種應用于 PCD 車刀的斷屑器。該斷屑器具有不改變車刀原有結構并且斷屑范圍可調節的特點,可以作為 PCD 車刀的附件。以鋁合金材料為例進行了切削試驗,并觀察切屑形狀,試驗結果表明該斷屑器能夠解決斷屑問題且效果穩定,可以提高機械加工過程中的加工質量和效率,也為研制其他類型刀具的斷屑器提供了借鑒思路。

關鍵詞: 斷屑; PCD; 斷屑器; 刀具

PCD 車刀在航空航天、汽車零部件等精密制造業加工中得到廣泛應用。PCD 車刀在刀具使用總量中所占比重越來越大,年耗量以 8%-10%的速度增長。斷屑問題一直是 PCD車刀在切削加工過程中亟需解決的難題,連續不斷的切屑纏繞在工件或刀具上,會加大工件已加工表面粗糙度,降低生產效率,縮短刀具使用壽命,甚至危害工作人員的安全。因此,在 PCD 車刀的切削加工過程中需要對切屑進行控制,

切屑控制的首要任務就是解決斷屑問題。目前,僅有極少數公司,例如德國 Becker 刀具公司能夠生產出帶斷屑槽的 PCD 車刀,但帶斷屑槽的 PCD 車刀的生產難度大、加工成本高且會影響到刀片的強度,因此,帶斷屑槽的超硬車刀在市場上幾乎很少應用,難以得到推廣。本文設計并制作出一種適用于 PCD 車刀的斷屑器,在不改變車刀原有結構的前提下實現斷屑功能,具有裝夾牢固、調節方便的特點,并通過實驗驗證其斷屑效果。

1 、斷屑器的設計思路

1.1 斷屑原理

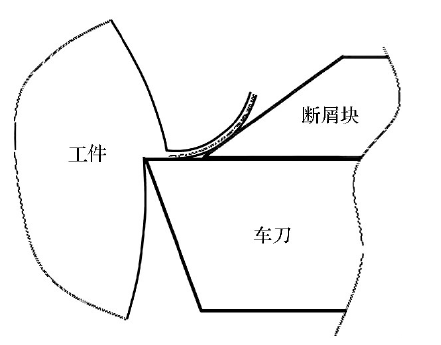

如圖 1 所示,斷屑塊使切屑向上卷曲,如果切屑流過斷屑塊上部,切屑的根部就會加上一個彎曲力矩,在靠近前刀面一側附加了一個拉應力,在遠離前刀面一側附加了一個壓縮應力,這樣運動的結果就形成了向上卷曲的切屑。

圖 1 切屑生成示意圖

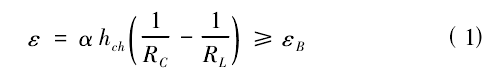

以最大應變理論作為切屑折斷判斷的依據,切屑折斷條件可由式( 1) 表示。

式中: ε—切屑內部應變; α—斷面形狀系數; hch—切屑厚度;RC—切屑生成時的卷曲半徑; RL—切屑斷裂時的卷曲半徑;εB—切屑斷裂應變。利用斷屑塊使切屑產生變形,增加切屑內部應變 ε,減少切屑曲率半徑,從而使切屑折斷,實現良好的斷屑效果。

1.2 設計準則

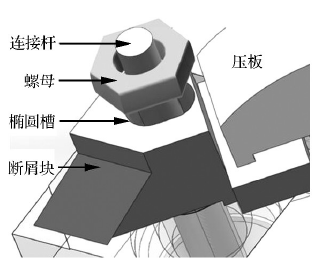

作為原有車刀結構的附加裝置,PCD 車刀斷屑器需要牢固裝夾于 PCD 車刀,并且可根據不同工況對斷屑位置進行調節。因此,斷屑器的結構需滿足裝夾牢固、調節方便的特點。本文秉著“兩夾一調”的設計準則對斷屑器結構進行設計,“兩夾”指 PCD 車刀原有的壓板夾緊斷屑塊和利用連接桿與螺母對斷屑塊進行輔助裝夾,“一調”是指調節斷屑塊在前刀面上的相對位置,以滿足不同的切削條件下的斷屑功能。

1.3 設計思路

綜上所述,根據斷屑原理與“兩夾一調”的設計準則設計斷屑器,設計思路如圖 2 所示。

圖 2 設計思路示意圖

2、 斷屑器的設計方案

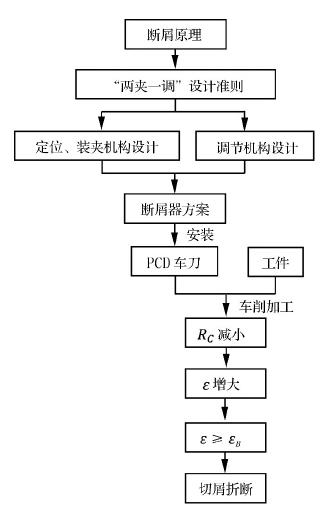

如圖 3 所示,斷屑器包括斷屑塊、連接桿和固定螺母組件。斷屑塊固定在刀具原有的壓板下方,且位于刀片的上端面,刀片通過刀具原有的插銷固定在刀柄上,斷屑塊上設置有無需對車刀的原有結構進行改動的斷屑塊固定裝置。斷屑塊固定裝置包括連接桿,連接桿的下端一體設置有定位凸臺,插銷中設置有軸向的連接通孔,斷屑塊上設置有固定通孔,連接桿從下至上依次穿過刀柄、連接通孔和固定通孔

連接桿的上段為螺桿,螺桿向上穿過固定通孔且通過螺母組件將斷屑塊固定在刀片上。

圖 3 斷屑器裝配圖

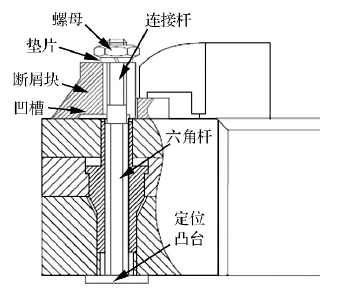

圖 4 斷屑器局部結構示意圖

結合圖 3 和 圖4,“兩 夾 一 調 ”的 實現方案如下:

( 1) “兩 夾 ”方案: 連接桿上端與螺母通過螺紋連接,使斷屑塊裝夾可靠。刀片壓板壓在斷屑塊后端,進一步保證固定可靠。此外,斷屑塊和連接桿需具備一定的特征,保證斷屑功能。斷屑塊下端面中部設有凹槽,使其前端和后端與刀片上端面有效接觸。上端面高出刀片壓板前端,避免螺母裝配到連接桿頂部時出現干涉。連接桿下端設置有定位凸臺。連接桿需與連接通孔的形狀相匹配,下端為六角桿,上段為螺桿,可與螺母連接。

( 2) “一調”方案: 斷屑塊頂部設有橢圓槽,便于根據實際工況調整斷屑塊與連接桿的相對角度與位置。綜上所述,利用超硬車刀自帶零件將斷屑塊固定在刀片的上端面,既實現了超硬車刀的斷屑功能,又無需對超硬車刀的原有結構進行改動,具有普適性。并且對斷屑塊的定位、裝夾可靠,拆裝和使用方便,結構簡單,成本低廉。

3 、實驗驗證

3.1 實驗方法

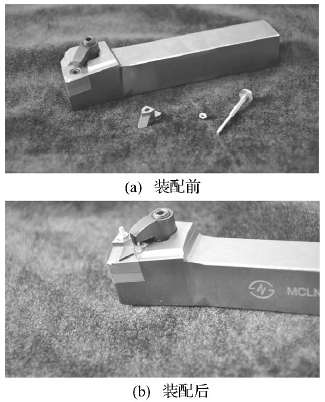

首先,應用實驗室的設備儀器,對所設計的斷屑器零件進行 3D 打 印 和 組 裝,做初步試驗,優化幾何 參 數。確 定 方 案后,采用線切割加工方法小批量制造實體零件,進 行 加 工、組裝、調試,實物如圖 5所示。

圖 5 斷屑器零件實物圖

以 PCD 可 轉 位車刀為例,選用鋁合金棒料,對所制作的PCD 車刀斷屑器進行斷屑性能測試。車削試驗在 CAK3665型數控車床上進行,無冷卻液,切削用量為: 切削速度vc= 100m / min,切削深度ap= 0.39 mm,進給速度 f = 0.1 mm / r。

3.2 實驗結果

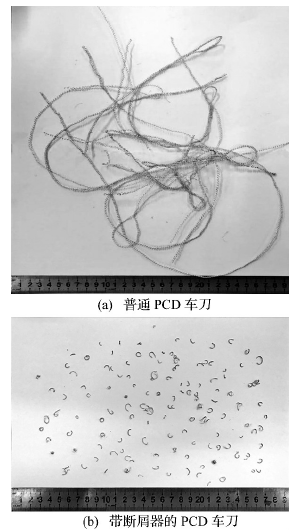

圖 6 為切屑對比。圖 6( a) 為普通 PCD 車刀切削形成的切屑,切屑呈帶狀,連綿不斷,斷屑效果差; 圖 6( b) 為裝夾有斷屑器的 PCD 車刀切削形成的切屑,斷屑器在前刀面上被調節至合理位置,因此切屑細碎,折斷效果好。這是因為,裝夾有斷屑器的超硬車刀切削形成的切屑流出時受到斷屑臺的直接阻礙,進而變形和卷曲,導致切屑內部應變 ε 值變大,當 ε 值超過切屑斷裂應變εB時,切屑折斷[7]。上述結果表明,在 PCD 車刀上裝夾斷屑器,可以實現良好的斷屑效果。

圖6 有無斷屑器切削形成的切屑對比

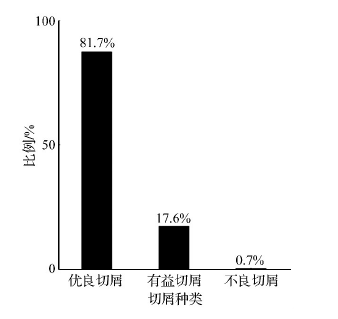

根據實驗結果,收集帶斷屑器的 PCD 車刀車削時產生的切屑,進行切屑種類劃分并統計各類切屑的數量和占比,結果如圖 7 所示。

圖 7 各類切屑的數量和占比

從圖 7 中可以看到,切屑種類分為: 優良切屑、有益切屑、不良切屑三種。其中,優良切屑占比約為 81.7%,有益切屑占比約為 17.6%,不良切屑占比約為 0.7%,因此,超硬車刀斷屑器斷屑率為 99.3%,斷屑效果良好。

4、 結 論

本文基于 PCD 車刀使用中的斷屑需求,設計并制作出一種斷屑器,車削實驗表明,該斷屑器具有良好的斷屑效果。所設計的 PCD 車刀斷屑器具有以下特點: 結構簡單,不改變車刀原有結構,使斷屑器成為 PCD 車刀的附件,不影響刀具性能; 裝夾可靠,并具有一定調節功能,可以根據不同工況針對性地改變斷屑塊的位置,從而擴大斷屑范圍。PCD 車刀斷屑器可以解決 PCD 車刀在車削加工中的斷屑問題,提高機械加工過程中的加工質量和效率,也為后續設計制作其他類型刀具的斷屑裝置提供了借鑒思路。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息