一種基于LMD與HMM的刀具磨損故障診斷方法

2020-12-11 來源:陜西工業職業技術學院教務處 作者:鄧豐曼

摘要: 針對機床刀具磨損故障信號難以提取且診斷結果錯誤率高的問題,提出了基于局部均值分解( LMD) 與隱馬爾科夫模型( HMM) 的機床刀具磨損故障診斷方法。首先,運用 LMD 對采集的機床刀具磨損信號進行濾波并分解成一系列頻帶不同的乘積分量( PF) 信號,待選取有效的 PF 并進行加權處理后輸入到已經訓練收斂的 HMM 模型庫分類器,眾多 HMM 模型根據輸入特征信號識別信號故障。最后通過實驗驗證了基于 LMD - HMM 的機床刀具磨損故障診斷方法的有效性和實用性。

關鍵詞: 刀具磨損; 故障診斷; 局部均值分解; 隱馬爾科夫模型

數控機床作為加工制造過程中最重要的生產工具,其能否高質量、長時間穩定運行直接決定產品的質量[1],而刀具作為數控機床的直接“操盤手”,它能否穩定工作則決定了產品的加工精度。當刀具長時間使用后,刀具與工件之間的磨損對刀具的損傷不可避免,故為避免刀具磨損給加工制造過程中的經濟利益造成損失,及時更換受損刀具具有重要意義[2]。基于此,國內外學者對刀具磨損故障診斷進行了深入研究。例如,Benkedjouh 等[3]運用盲源分離技術( blind source separation,BSS) 與連續小波變換( continuous wavelet transform,CWT) 對刀具磨損故障進行實時監測并預測其剩余使用壽命( remaininguseful life,RUL) ,該方法基于高維特征空間中非線性回歸函數計算,并通過非線性函數映射來輸入數據從而得到故障特征,實驗結果表明該方法能有效地反映銑削過程中刀具的性能退化。Wang 等[4]提出了一種基于多尺度主成分分析( MSPCA) 的銑削過程刀具磨損在線監測方法,該方法利用小波多分辨率分析,將正常運行條件下的訓練樣本集分解成不同的尺度后進行故障診斷,分析和比較結果表明,MSPCA 具有更高的故障診斷精度。

近幾年,國內學者對刀具故障診斷開展了深入研究。為監測機床刀具磨損程度,劉智鍵等[5]提出了一種基于小波包理論( WPD) 、經驗模態分解( EMD) 以及支持向量機( SVM) 等相結合的刀具故障診斷方法,該方法能夠有效地判別刀具磨損程度。李巍等6]根據刀具磨損狀態不同時其不同頻帶的能量不同,將小波包分解方法和基于神經網絡的模糊系統融合器相結合,用于車刀狀態診斷,診斷效果明顯。

LMD ( local mean decomposition,局 部 均 值 分解)[7 - 8]是一種新的非平穩信號處理方法,它在抑制端點效應、減少迭代次數和保留信號信息完整性等方面具有優勢[9]; HMM( hidden Markov model,隱馬爾科夫模型)[10 - 11]是一種時間序列的統計模型,對于包含大量豐富信息,非平穩、低重復性和復現性的信號,它具有很強的模式分類能力[12]。筆者針對刀具故障磨損信號的特點,綜合 LMD 信號處理方法的優勢與 HMM 具有很強分類能力的優點,提出了基于 LMD - HMM 的機床刀具磨損故障診斷方法。

1 、基于 LMD - HMM 的信號處理方法

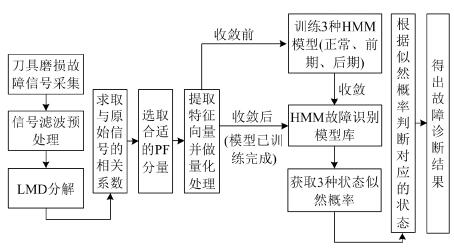

基于 LMD - HMM 的刀具磨損故障診斷方法能夠對刀具磨損信號準確處理的同時,還可以對故障類型進行自動判別分類。其故障診斷流程如圖 1 所示。

圖 1 刀具磨損故障診斷流程圖

1.1 基于 LMD 的刀具磨損故障特征

提取對刀具磨損故障做出準確識別判斷前,需對故障特征信號進行有效提取,其具體步驟如下:步驟 1,提取刀具磨損信號,并對該提取信號進行濾波預處理以消除低頻噪聲的干擾。步驟 2,運用 LMD 方法對經過預處理的信號進行分解,分解出若干個乘積分量( product function,PF) PFi( i = 1,2,…,n,n ∈ N) ,每個分量代表特定頻帶的信號,故 LMD 信號處理方法可理解為將完整信號“剝離”成若干具有特定頻帶的特征信號分量。步驟 3,由于 LMD 的端點效應、滑動補償以及循環終止條件選取等問題將造成分解結果中有虛假分量的存在,這將對分解準確性造成影響,故需要對產生的虛假分量進行去除。

本文采用求取各 PFi分量與原始信號的相關系數來消除虛假分量的影響。步驟 4,選取相關系數并加入到 PFi分量中,然后對每個 PFi求取能量值 Ei,即:

1.2 基于 HMM 的刀具磨損故障識別模型

將經過 LMD 分解后并進行故障特征提取的特征向量 T 運用通訊領域編碼技術中的 Lloyds 算法對齊進行量化處理,然后輸入 3個 HMM 模型( 正常狀態、前期磨損狀態以及后期磨損狀態) 進行訓練,待每個 HMM 故障診斷模型訓練收斂后,對每個模型重新輸入未知故障的故障特征向量得出似然概率值并識別故障類型。

2 、實驗驗證

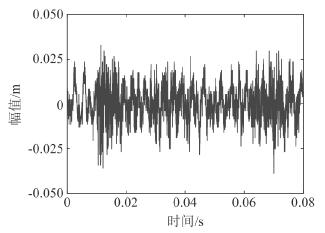

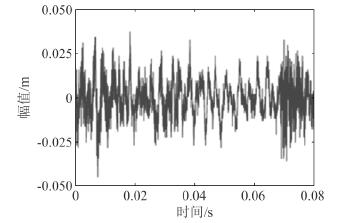

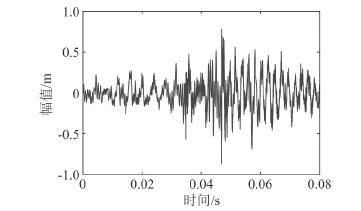

在 CK0620 加工中心上安裝 YT - 15 硬質合金刀具對回轉體零件進行車削,主軸轉速為 1500r / min,切削深度為 0.2 mm,進給量為 0.1 mm / r,采樣頻率為 51 200 Hz,得到 3 種狀態的振動信號數據如圖 2 ~4 所示。

圖 2 刀具正常磨損信號

圖 3 刀具前期磨損信號

圖 4 刀具后期磨損信號

根據刀具后刀面磨損值將刀具磨損情況分為 3種情況: 當 VB < 0.1 mm 時為正常切削( VB為刀具后刀面平均磨損量) ; 當 0.1 mm≤ VB < 0.2 mm 時為前期磨損; 當 VB ≥ 0.3 mm

時為后期磨損[13]; 當0.2 mm≤ VB < 0.3 mm 時,為中期磨損,本文不做考慮。分別采集 3 種狀態的信號,每種信號共采集40 組標定為訓練樣本,每組 4096 個點。3 種狀態的原始信號如圖 2 ~4 所示。

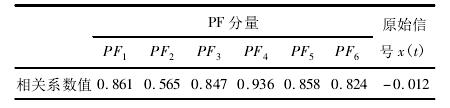

首先,將 3 種信號的前 40 組數據進行 LMD 分解( 如圖 5 所示,為簡化表示,只列出刀具后期磨損故障 LMD 分解結果) 并求取相關系數( 表 1) ; 然后對處理好的數據進行歸一化并標量量化得到特征向量; 最后將 3 種特征向量輸入將要訓練的 HMM 模型,即 HMM1( 正常狀態) 、HMM2( 前期磨損狀態) 以及 HMM3( 后期磨損狀態) ,待模型收斂后停止輸入。一般情況下,模型訓練 36 次即可達到收斂狀態。

表 1 后期磨損信號 PF 分量與原始信號的相關系數

圖 5 刀具后期磨損信號

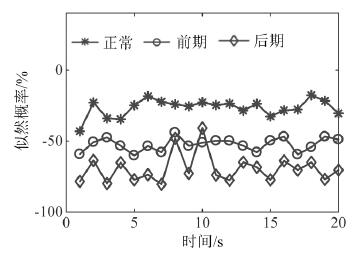

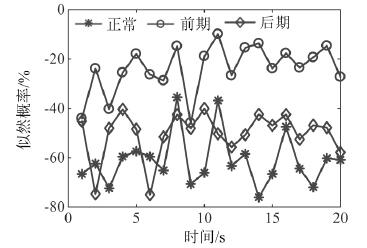

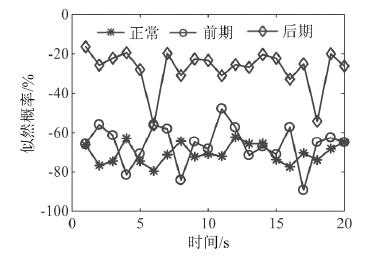

LMD 分解結果隨后,重新采集包括 3 種狀態的未知刀具磨損狀態信號,每類共采集 20 組,同樣經過 LMD 分解、選取 PFi分量并求取相關系數,然后經過歸一化以及標量量化處理后得到特征向量,最后分別輸入 3種狀態 HMM 模型進行故障類型判別。結果如圖6 ~ 8 所示。

圖 6 刀具正常狀態 HMM 模型識別效果

圖 7 刀具前期磨損狀態 HMM 模型識別效果

圖 8 刀具后期磨損狀態 HMM 模型識別效果

由圖 6 ~8 可知,刀具正常磨損狀態識別率達到了 100% ,前期磨損狀態識別率達到 90% ,后期磨損狀態識別率達到了 95% 。

3 、結束語

本文提出的基于 LMD - HMM 刀具磨損故障診斷方法能夠準確地對刀具 3 種狀態進行識別,故障識別率達到了 90% 以上,證明了該方法的有效性和實用性。

該方法對刀具磨損信號準確識別的優勢使其能夠被用在機床刀具磨損故障自動識別以及其它旋轉機械故障易發領域,為相關領域的故障及時診斷和處理提供了參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息