在機床制造過程中,各進給軸(滾珠絲杠副)的反向間隙是影響機床加工精度的重要因素。而反向間隙的測量和調整,一般是在整機裝配完成后,利用千分表、數控系統電子手輪或激光干涉儀進行測量。如在《設備管理與維修》2011年第六期中王天旭所著的“滾珠絲杠副反向間隙調整方法”文章中詳細介紹了反向間隙測量及調整的方法。在實際操作過程中,由于機床裝配已完成,如反向間隙不符合要求,需要對不符合要求的進給軸傳動系統總成進行檢查調整,對影響間隙不符合要求軸的絲杠軸承,壓蓋,隔墊,螺母等進行排查,非常不方便。為了在部裝過程中不需要數控系統或激光干涉儀就能及時發現和解決問題,我們設計制造了這套滾珠絲杠副反向間隙測量裝置,可作為質檢人員部裝檢驗和裝配人員自檢使用。

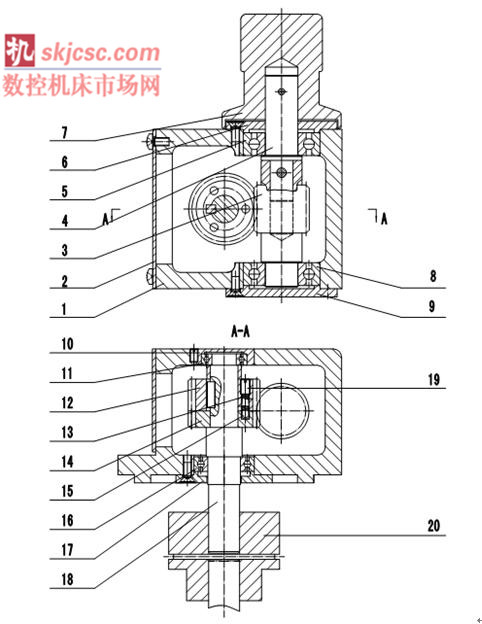

該裝置采用蝸輪蝸桿傳動機構,減速比大,測量精度高,使用方便。如圖一所示:它主要由1箱體,2蓋板,3蝸桿,4 手柄軸,5軸承,6壓蓋,7刻度手柄,8軸承,9壓蓋,10壓蓋,11軸承,12定蝸輪,13動蝸輪,14壓縮彈簧,15鋼球,16軸承,17壓蓋,18連接軸,19調整螺釘, 20聯軸器等組成。

圖一

為解決蝸輪蝸桿傳動齒側間隙對測量精度的影響,我們使用了一種新型齒輪消隙機構,由一對蝸輪12、13裝在連接軸18上,其中定蝸輪12通過連接鍵與連接軸19固定連接,動蝸輪13內孔與連接軸19小間隙滑動連接。定蝸輪12與動蝸輪13端面之間通過調整螺釘19、壓縮彈簧14、鋼球15組成的彈簧鋼球消隙機構,使定蝸輪12和動蝸輪13之間產生反方向的周向扭矩,在兩蝸輪的接觸中心位置與蝸桿3相嚙合,消除了反向嚙合間隙,當蝸輪蝸桿旋轉或產生微量磨塤時,依靠消隙機構中彈簧的作用力,使蝸輪蝸桿無間隙傳動,測量精度可達0.002。傳動軸19由軸承11、軸承16兩端支撐與箱體1組裝一起,兩端通過壓蓋10、壓蓋17限定連接軸軸向位置。蝸桿3一端通過軸承8、壓蓋9與箱體1組裝一起,另一端通過銷軸與手柄軸4固定連接,手柄軸4通過軸承5、壓蓋6與箱體1組裝一起,同時手柄軸通過銷軸與刻度手柄7固定連接。當旋轉刻度手柄7時,帶動手柄軸4、蝸桿3旋轉,蝸桿3傳動動力給定蝸輪12,帶動連接軸18旋轉,連接軸18通過聯軸器20與被測進給軸(滾珠絲杠副)固定連接。

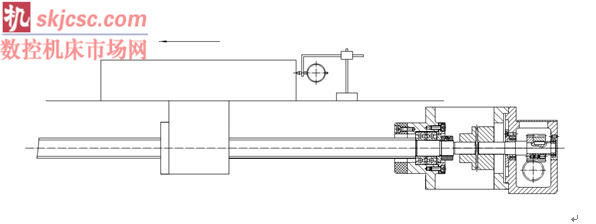

圖二

在實際使用過程中,該裝置按圖二所示,箱體1的法蘭盤與電機支架連接,并通過螺釘緊固。將千分表的觸頭放在被測軸的運動副上,旋轉刻度手柄7使手柄上的刻度和千分表的指針調整到零位,然后旋轉刻度手柄7到一定的刻度后,反向旋轉刻度手柄7到零位。此時,千分表指針與零位之差,即為該進給軸(滾動絲杠副)的反向間隙誤差。可對進給的不同位置進行測量,取其平均值作為該軸的反向間隙【一般要求0,02以內】,符合要求后進行總裝工序。

通過本裝置在部裝過程中即可對滾珠絲杠副反向間隙進行測量、調整,在機床總裝后進行試車、復檢,一般無需再進行調整,只做系統誤差補償即可,很大程度上提高了生產效率和部裝質量,效果較好。(文自:山東威達重工股份有限公司)

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com