摘要:針對在電機端蓋加工中由于人工對機床上下料,生產效率提升空間有限的特點,介紹了通過引入國產GSK-RB工業機器人來實現電機端蓋自動上下料功能以解決效率提升問題,并對工業機器人自動上下料功能的實現細節進行了敘述,可供相關工廠自動線設計人員參考。

0 前言

隨著勞動力成本的不斷提高,在機械制造加工行業,用各種自動化的設備輔助傳統的加工主體-數控機床來實現無人自動化生產已是大勢所趨。工業機器人因其自動化程度高,可代替人工作業等諸多優點,在機械加工行業自動化生產中越來越得到廣泛的應用。工業機器人與機床的智慧融合,提高了機床的利用率和加工穩定性,使無人自動化生產得以實現。

在筆者公司的伺服電機生產制造過程中,其中的零部件——電機的前后端蓋加工都是以大批量產能為特征。機床在保證電機端蓋的各項加工精度的基礎上,高加工效率是產能的重要保證。實際應用中,機床的各項加工指標如剛度、刀具、主軸轉速基本定型,通過優化加工工藝來提高機床生產效率的空間十分有限。因此,提高生產效率的主要途徑是通過縮短加工的準備和輔助工時。電機端蓋加工準備和輔助工時主要指工件在機床中的上下料時間和不同機床間的流轉時間。一個電機端蓋的加工單元中,通常由一名工人操作兩臺數控機床,手動進行機床的上下料和啟停操作,由于人工工作的隨意性與不確定性,上下料效率不高。本文旨在討論在雙機床加工電機端蓋中,通過引入工業機器人替代人工,實現自動取料,對機床上下料,放料功能,從而縮短加工準備和輔助工時,使生產效率得到提高。

1 、工業機器人應用現狀與GSK-RB 工業機器人介紹

工業機器人是面向工業領域的多關節機械手或多自由度的機器人。使用者只需對工業機器人完成相應動作示教及位置點采樣,編制運動程作,達到與人工相媲美的勞動作業機能。

一直以來,國內的工業機器人市場主要被日系和歐系產品占據。日系有安川、FANUC和川崎等公司的產品; 歐系則有德國的KUKA、CLOOS,瑞典的ABB,意大利的COMAU 等公司的產品 由于國外對該領域進行技術性的壟斷,工業機器人使用成本高昂。國產工業機器人起步較晚,但經過多年努力,目前也形成了一些有市場競爭力的企業和產品。與日系和歐系工業機器人相比,國產機器人使用成本相對低廉,在某些領域的性能和安全性與國外產口相當。

GSK-RB系列工業機器人是國產工業機器人中的代表性產品,由廣州數控設備有限公司自主研發生產,可用于工件搬運,機床上下料,涂膠、噴漆等機械制造領域。GSK-RB系列工業機器人為六自由度機器人,由機器人本體、機器人控制柜和示教盒三部分組成。機器人本體是工業機器人動作的機械執行機構,末端含有根據加工件尺寸設計的專用氣動手爪,用于夾持工件;機器人控制柜是機器人的控制中樞,內含機器人控制器、伺服驅動單元等電氣裝置;示教盒為人機交互接口,用于實現操作者對機器人的示教、編程、系統設置等功能。

2、電機端蓋自動上下料加工單元的組成與機器人工作流程

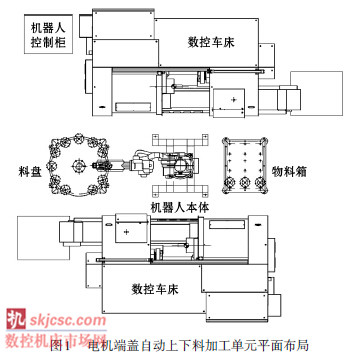

電機端蓋自動上下料加工單元由兩臺數控車床,一臺GSK-RB08工業機器人、一個料盤與一個物料箱組成。其平面布局如圖1。

在本加工單元中,機器人是主動設備,機床是從動設備,由機器人發信號給機床的CNC,控制機床的主軸預置定位,液壓卡盤的松開與夾緊,以及自動方式下加工程序的啟停。料盤有12個工位,由一臺PLC進行單獨控制。在機器人固定取料位置下面裝有一接近開關用于檢測是否有料。料盤下面裝有電機與減速器,可帶動料盤進行轉動。當沒有料時,料盤自動旋轉至一個有料的工位。物料箱用于盛放機器人從機床上抓取下來的已加工好的電機端蓋。機器人的末端裝有兩個氣動夾手,根據電機端蓋毛坯件的尺寸專門設計。

夾手1用于機器人上料時夾持待加工的工件;夾手2用于機器人下料時夾持已加工好的工件。

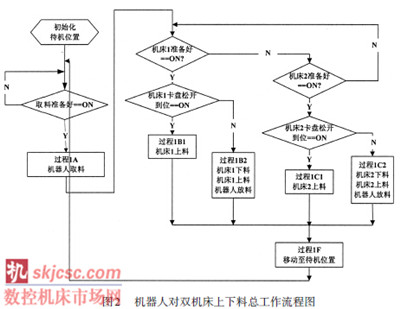

電機端蓋自動上下料系統中機器人的子工作流程有如下三種(以單臺機床為例)。

(1) 機器人取料:機器人在待機位置→移動至取料前位→夾手1松開并檢測松開到位→移動至取料位(下次取料還需加入工件偏移與計數處理) →夾手1夾持工件并檢測夾緊到位→移動至取料前位→移動至機器人待機位置→等待機床準備好。

(2) 機床卡盤上沒有工件的情況下,機器人上料:機器人在待機位置,夾手1有工件→機器人移動至機床門前位→檢測機床防護門開到位→機器人移動至上料卡盤前位→移動至上料卡盤內位→夾手1松開工件并檢測松開到位→發信號給機床CNC要求卡盤夾緊并檢測到位→機器人移動至上料卡盤前位→移動至機床門前位→移動至機器人待機位置→發信號給CNC 要求啟動加工程序。

(3) 機床卡盤上有加工好的工件情況下,機器人下料、上料再放料:機器人在待機位置,夾手1有工件→機器人移動至機床門前位→檢測機床防護門開到位→移動至下料卡盤前位→移動至下料卡盤內位→夾手2夾持工件并檢測夾緊到位→發信號給機床CNC要求卡盤松開并檢測松開到位→移動至下料卡盤前位→移動至上料卡盤前位(即夾手1準備上料) →移動至上料卡盤內位→夾手1 松開工件并檢測松開到位→發信號給機床CNC要求卡盤夾緊并檢測夾緊到位→移動至上料卡盤前位→移動至機床門前位→移動至待機位置→發信號給CNC要求啟動加工程序→移動至放料前位→移動至放料位,夾手2松開,放料→移動至放料前位→移動至機器人待機位置。電機端蓋自動上下料系統中機器人對雙機床上下料的總工作流程如圖2。

3、機器人控制器與機床CNC的交互

(1) I/O信號

機器人控制器與機床CNC的I/O信號交互可通過二種方法來實現。第一種方法是采用中間繼電器直接進行I/O 信號交互。該方法易于實現,缺點是當交互的I/O信號點數過多時,需要耗費較多的中間繼電器,占用了較多的電柜空間。第二種方法是機器人控制器與機床CNC 使用總線通迅的方法。該方法省去了冗雜的兩設備間的中間繼電器I/O轉接,但局限性在于要求機器人控制器與機床CNC 可以組網,支持同一種總線通迅協議,能實現數據互連。在本系統實現中,由于機器人控制器和機床CNC 均使用同一家公司的產品且支持設備間組網與數據通迅,故采用第二種方法。

機器人控制器與機床CNC的I/O交互信號有三類。1) 機床的狀態信號:機床聯機/單機狀態、機床準備好、機床運行中、機床報警、機床卡盤松開/夾緊狀態、機床防護門開到位/關到位狀態等;2) 機床的控制信號:要求機床卡盤夾緊/松開、要求機床主軸定位、要求機床自動程序運行等;3) 機器人的狀態信號:機器人報警、機器人待機位置檢測、機器人取料中、機器人對機床1上/下料中、機器人對機床2上/下料中、機器人放料中等。基于以上信號,機器人控制器與機床CNC能進行有效的協調與控制,從而完成上下料工序和零件加工。

(2) 機床CNC 的PLC 程序修改

為了實現機器人控制器對機床的控制, 還需要對機床CNC 的PLC 程序進行修改。在機床CNC操作面板上加裝有一個機床聯機/單機旋鈕, 用于切換機床的聯機/單機狀態。

在機床單機狀態下,操作者可以安全操作機床,機器人不能啟動; 當機床與機器人聯機時, 機床CNC 應對機床聯機/單機旋鈕和機器人控制器交互I/O信號作出相應的響應與處理,還有各種安全加工保護措施。此外,根據控制還需修改機床CNC 對卡盤控制、主軸控制、氣動防護門控制邏輯,實現機器人控制器對機床的間接控制。

4、機器人運動程序編制

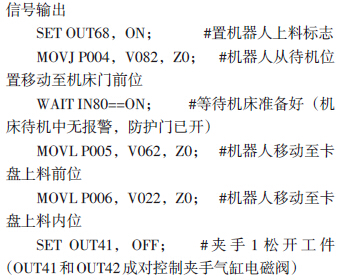

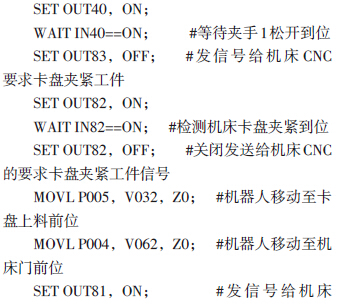

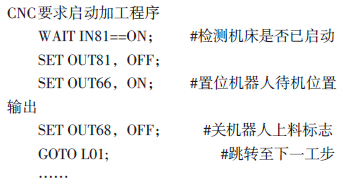

機器人運動程序中的指令主要可分為四類:運動指令、信號處理指令、流程控制指令和運算平移指令。編制機器人的運動程序,可以總結為在機器人運動指令的基礎上、加入相應的信號處理與流程控制,從而實現機器人的各種復雜動作。機器人的自動運行,就是重復對運行程序的執行。限于篇幅,節選機器人運動程序中的機器人對機床上料部分如下:

5、結語

本功能已正式用于筆者公司電機生產車間的電機端蓋加工中,GSK-RB工業機器人與機床的無縫結合,完成了工件自動上下料。與原來的人工上下料相比,既大幅縮短加工的準備和輔助工時, 還可以節省人工和提高加工可靠性,使機床無人化運轉得以實現,生產效率提升顯著。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com