摘要:為實現滾動導軌副的快速分析,以完成高效設計,針對滾動導軌副的結構特征,提出一種基于ANSYS APDL參數化設計語言的滾動導軌副的有限元快速建模方案。根據滾動導軌副的結構特征,采用從端面到實體、端面網格到實體網格的方法;針對構件特征,采用八節點六面體單元solid185。該建模方法在滾動導軌副嚙合特性分析中的應用表明,所建滾動導軌副參數化有限元模型具有通用性強、可移植性好、單元劃分可控性好、網格易于調整等優點,可作為多種分析類型的基礎模型。

1. 緒論

滾動直線導軌副以其精密的直線導向作用、高承載、高速度、高精度、低磨損以及高剛性等特點,廣泛應用于各類數控裝備及自動化生產線等領域。特別是在裝備制造業上,滾動導軌副已成為數控機床、自動化設備的關鍵元件,其性能直接決定設備的好壞。隨著機床行業全面向高精尖方向發展,這也對滾動導軌副的設計開發提出了更高的要求:不僅需要可以快速完成滾動導軌副的結構設計,同時更需要驗證結構設計的合理性及是否可以達到設計目標。因此必須對其進行靜力學、動力學性能分析,為滾動導軌副的性能優化設計提供重要依據。

由于滾動導軌副包含滑塊、導軌、返向器及多個滾動體,導致影響因素較多。用傳統理論對其進行動、靜力學分析較為復雜及繁瑣,尤其是對其動力學方面的研究更為困難。而基于有限元方法(FEM)的各種有限元軟件(ANSYS、NASTRAN等)則相對簡單的多,并且被國內外廣泛采用。而在有限元分析過程中,每次分析都需要大量的重復操作,同樣影響到分析效率。此外,通過UG、SOLIDWORKS、PROE等三維軟件建模并導入有限元軟件進行分析時,容易使模型受損、產生缺陷,這種情況在模型較復雜、構件相對較多時顯得尤為明顯。因此本文擬建立一種滾動導軌副的參數化有限元建模方法,希冀通過這一研究,為滾動導軌副的動、靜態等分析提供一種高效參數化分析方法。

本文擬基于大型通用有限元軟件ANSYS,研究滾動導軌副的參數化建模方法。根據ANSYS提供的參數化設計編程語言APDL,編制滾動導軌副參數化建模程序。本文以南京工藝GGB型滾動導軌副為例,研究滾動導軌副的參數化有限元建模方法以及實際應用。

2. APDL參數化滾動導軌副

基于ANSYS參數化設計語言(APDL)編寫的三維有限元建模程序,只需在程序中改變初始設計參數即可實現不同模型的快速創建,相比GUI(用戶界面操作)方式,效率要高很多,故本文采用APDL建立滾動導軌副的有限元模型。

參數化建模首先需定義模型的材料參數、單元類型等;其次是定義基本設計參數,基于這些參數建立模型。其中滾動導軌副材料采用GCr15軸承鋼,其彈性模量E=2.08×1011Pa,泊松比ν=0.3,密度ρ=7800kg/m3;建模實體單元使用八節點單元solid185。

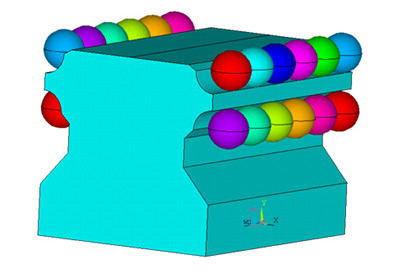

圖1 滾動導軌副結構組成

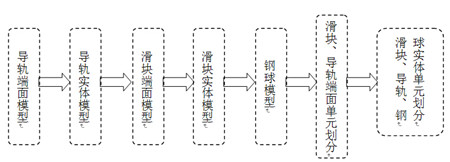

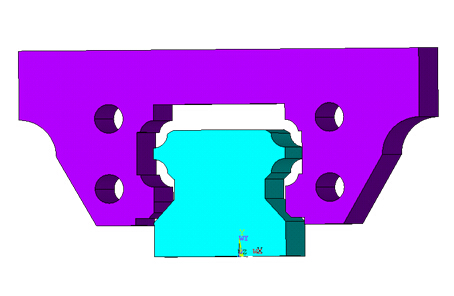

滾動導軌副的結構主要包含導軌、滑塊、滾動體(鋼球)等,如圖1所示,建模時對各零件單獨建模。具體建模過程如下圖2所示。

圖2 滾道導軌副建模流程

建模時,第一步是建立導軌端面模型。導軌副端面輪廓主要包含平面、滾道截型、倒角等要素。其中滾道截型由圓弧構成,可通過CIRCLE命令得到。結合導軌幾何特征可知,其端面對稱,故可先建立端面的一半模型,再通過ARSYM命令將其徑向、合并相加可得導軌端面模型,如下圖3所示。

圖3 導軌端面模型

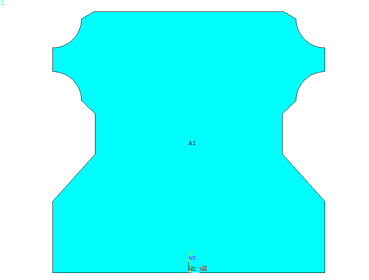

圖4 滑塊端面模型

同樣的方法可得到滑塊端面模型如圖4所示。

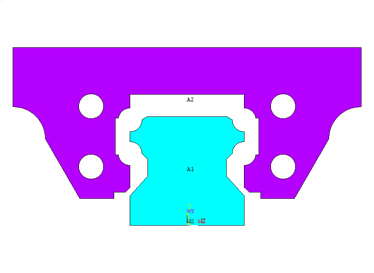

進而由上述所建端面模型分別進行拖拉生成導軌及滑塊實體模型,可通過命令VEXT實現。生成導軌及滑塊實體模型如圖5所示。

圖5 導軌、滑塊實體模型

在此基礎上,建立鋼球模型。為方便后續選擇、約束、加載的實現,通過LOCAL命令在導軌單側兩滾道的起始處建立局部坐標系,并在此坐標系下建立鋼球模型。隨后將兩鋼球通過VSYMM命令鏡像復制,得到導軌另一側兩條滾道起始處的鋼球模型。隨后,將導軌兩側四條滾道起始處的四個鋼球按滑塊長度方向陣列復制。命令為:

LOCAL,12,x1,y1,z1

WPCSYS,12

SPHERE,sr,,,,

CM,Q1,VOLU

VSYMM,X,Q1

ALLSEL,ALL

CMSEL,S,Q1,VOLU

VGEN,(L/(2*sr)),ALL,,,,,2*sr

……

得到鋼球模型如圖6所示:

圖6 鋼球實體模型

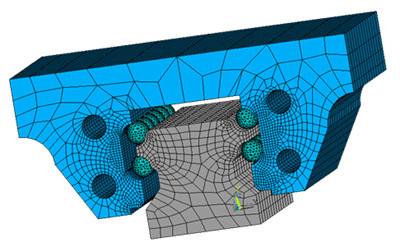

至此,可得到完整的滾動導軌副實體模型。在實體模型的基礎上,對其進行網格劃分。其中,滑塊及導軌的網格劃分方式為通過MESH200面單元首先對其端面劃分面網格,進而通過面網格拖拉生成沿導軌長度規則分布的網格模型;鋼球網格采用均勻四面體單元。可得到滾動導軌副網格模型如圖7所示。

圖7 滾動導軌副有限元網格模型

通過上述有限元參數化建模,即可針對不同的分析而對所建立的有限元模型施加約束條件、載荷、運動參數等,在此基礎上根據分析類型設置不同的求解選項、迭代參數等,從而進行不同的分析。

3. APDL參數化有限元分析

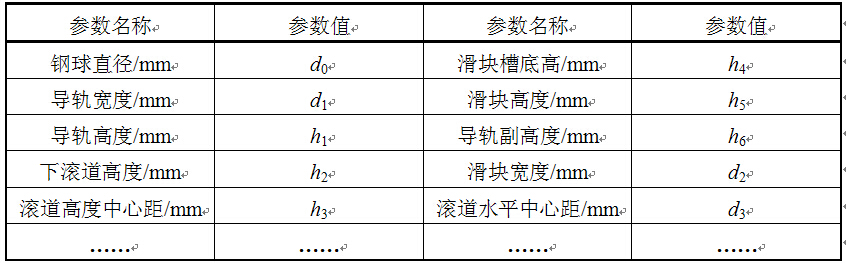

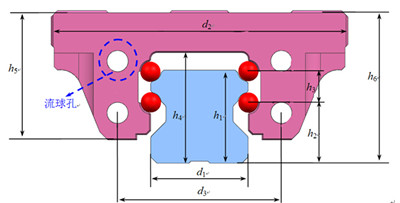

基于本文所述建模方法,建立滾動導軌副模型,研究其接觸特性。假設GGB型某滾動導軌副主要結構參數如下表1所示,表中各符號含義如圖8所示。

表1 GGB型主要APDL結構參數

圖8 滾動導軌副建模參數示意圖

根據表1參數及圖8示意圖建立GGB型滾動導軌副有限元模型,分析滾動導軌副流球孔位置(即d3)對其接觸特性的影響。

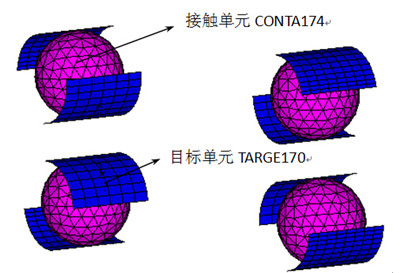

因此對滾動導軌副進行接觸分析,在所建模型的基礎上,定義接觸對。接觸單元選擇CONTA174單元,目標單元選擇TARGE170單元,并設置其剛度系數、穿透容差等接觸對單元實常數。定義好的接觸對單元如下圖9所示。

圖9 滾動導軌副接觸對單元

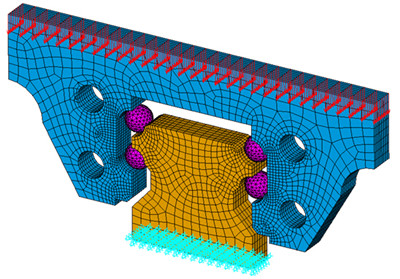

設置好接觸參數以后,即可對模型施加約束及載荷條件。本文工況以導軌底面固定為約束、滑塊頂面分布均布載荷。約束及載荷如圖10所示。

圖10 滾動導軌副約束及載荷施加

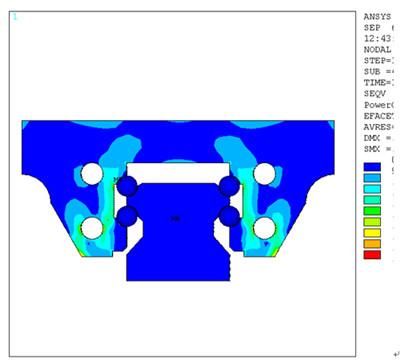

進而即可設置求解選項,包括迭代參數、結果輸出形式、求解器的選擇等。求解得到表1參數下的GGB型滾動導軌副最大應力,如圖11所示。

圖11 工況下GGB型滾動導軌副接觸應力云圖

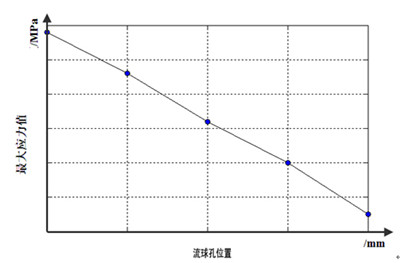

在此基礎上,分別對流球孔位置d3分別改變不同位置進行接觸分析,分析流球孔對滾動導軌副接觸特性的影響。經分析并整理數據可得到流球孔位置d3與最大接觸應力的關系圖如下圖12所示。

圖12 最大應力與流球孔位置的關系

可見流球孔位置d3越大,最大接觸應力越小。

4.結論

本文給出了一種滾動導軌副參數化有限元設計分析方法,結果表明:

(1)本文參數化建模方法建立滾動導軌副有限元模型,只需修改幾個建模基本參數,即可完成有限元建模,極大的提高了分析設計效率,節省了大量重復工作時間。

(2)基于該方法所建有限元模型,只需要施加約束、載荷等工況條件,求解選項,即可實現多種分析目的,包括:靜力學分析、動力學分析、振動特性(模態)分析、拓撲結構優化等分析。

(3)基于本文所述方法建立的GGB型滾動導軌副模型,其流球孔位置對其最大接觸應力有明顯的影響。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com