滾珠絲杠副壽命試驗臺測控系統設計

2017-7-13 來源:南京理工大學 機械工程學院 作者:薛 鋒 楊 雪 常永壽 韓 軍

摘要: 針對滾珠絲杠副壽命試驗的要求,設計了滾珠絲杠副壽命試驗臺的測控系統。首先介紹了滾珠絲杠副壽命試驗臺的組成結構,然后根據試驗臺所需實現的功能進行分析,主要介紹了試驗臺的加載控制系統、驅動系統、數據采集系統的設計,并給出了測控系統的硬件結構圖以及軟件設計流程圖。該測控系統的設計為滾珠絲杠副壽命試驗提供了軟硬件基礎。

關鍵詞: 滾珠絲杠副; 壽命; 測控系統; 硬件設計; 軟件設計

引言

滾珠絲杠副具有傳動精度高、傳動效率高、同步性能好、使用壽命長、傳動可逆性等優良特性,被廣泛用作中小型數控機床的進給傳動系統,其壽命指標對數控機床的性能有很大影響[1]。我國在中高端機床產品方面與國際先進水平有較大差距,主要體現壽命、額定動載荷等指標,限制了國產產品在中高檔數控機床中的推廣應用。因而希望開發一種測試滾珠絲杠副壽命的試驗裝置,為被測樣件提供壽命參數,并為研究如何延長滾珠絲杠副使用時間,提高機床壽命提供試驗平臺[2]。

目前,國內滾珠絲杠副的試驗裝置大多針對滾珠絲杠副的綜合性能,大多數試驗臺都不具備加載能力[3],無法模擬壽命試驗所需的實際加載情況,缺乏模擬各種實際工況的能力,不能測評在不同加載情況下滾珠絲杠副的壽命。

針對這種現狀,設計研發滾珠絲杠副壽命試驗臺十分重要。根據試驗要求設計的滾珠絲杠副壽命試驗臺測控系統可以對滾珠絲杠副進行模擬實際工況的跑合與加載,加載力可調且調節范圍較大,傳感器通過數據采集卡將測得的信號傳送到工控機中,數據處理軟件處理分析數據,用以確定結構設計、加工方法和材料特性對壽命的影響,修正我國滾珠絲杠副壽命公式,同時研究提高壽命的途徑[4],為研究如何提高國產滾珠絲杠副的性能提供依據。

1、 測控系統設計分析

1.1 試驗臺的結構設計

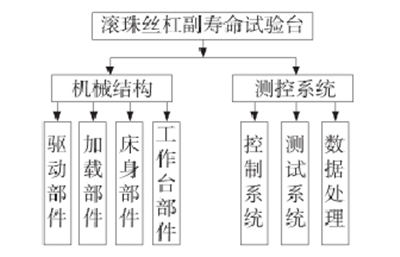

滾珠絲杠副壽命試驗臺由機械結構和測控系統兩部分組成組成。以機械結構為硬件基礎,利用測控系統進行試驗臺的運動控制、加載與數據的采集。試驗臺的結構框圖如圖 1 所示。

圖 1 試驗得結構框圖

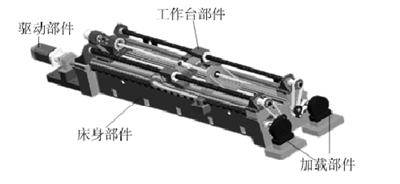

試驗臺的機械結構如圖 2 所示,有以下四個部件:驅動部件、加載部件、床身部件和工作臺部件。驅動部件和加載部件分別位于床身部件的頭尾兩側,驅動部件帶動中間的被測滾珠絲杠副運動,加載部件對兩側的加載滾珠絲杠副進行加載,工作臺部件在床身部件上,可以在伺服電機的驅動下在床身部件上做往復運動,對被測滾珠絲杠副進行跑合。

圖 2 滾珠絲杠副壽命試驗臺機械結構

機械結構的運動由測控系統控制,滾珠絲杠副壽命試驗臺測控系統由加載力控制系統、驅動電機控制系統及數據采集系統組成。驅動電機控制系統控制驅動部件帶動工作臺部件在床身上往復運動; 加載力控制系統控制加載部件對加載絲杠進行加載,加載力作用在被測絲杠上形成軸向載荷,加載力大小可調,模擬滾珠絲杠副工況下的加載情況; 數據采集系統對相關試驗參數進行采集、分析和處理。

1. 2 加載力控制系統

1. 2. 1 試驗的加載力分析

我國目前的壽命試驗臺存在加載方式單一,加載力不可調,不能提供高加載等問題[5]。為了模擬實際工況,壽命試驗的加載力的范圍應能保證是滾珠絲杠副額定動載荷的 20% 左右[6]。經過分析,設計外力加載方案,加載力可以調節且范圍大,可以很好的模擬實際加載情況。

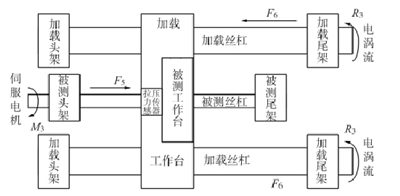

外力加載原理如圖 3 所示: 伺服電機輸出扭矩 M3,轉化力 F5傳遞給工作臺,兩根加載絲杠對稱布置于被測絲杠兩側,加載絲杠副軸端分別與電渦流制動器連接,分別控制兩側電渦流制動器的電流使輸出扭矩 R3相等,電渦流制動器輸出扭矩 R3等效轉化力 F6,二者之和作為試驗加載力。受力分析得出: 被測頭架受力為 F5,工作臺受力為 0,被測尾架受力為 F5,加載頭架與加載尾架受力均為 F6,工作臺受到扭轉力矩為 0[7]。

圖 3 外力加載原理圖

負載選用電渦流制動器,利用渦流損耗原理來吸收功率,提供加載,其輸出轉矩與激勵電流具有優良的線性關系,加載力平穩,大小可調,同時配套了制冷機對電渦流制動器進行水冷。

1. 2. 2 加載力控制系統設計

試驗臺進行壽命試驗時,需要對被測絲杠進行加載,模擬實際工作情況,并且系統能夠實現對加載力的控制。電渦流控制器型號為 WLK-5A,控制器控制信號電流 0 ~ 5A,通過改變電流大小可以改變阻力大小。操作時,輸入工控機試驗預計所需的加載力對應的控制器控制信號電流值,PCI-1716 輸出卡給電渦流控制器相應的電流信號,控制電渦流制動器輸出預置的加載力,力傳感器實時監測被測絲杠所受的加載力并反饋給工控機,提示操作人員輸入的電流的值是否對應合適的加載力。

1. 3 伺服控制系統

1. 3. 1 伺服控制控制的分析

滾珠絲杠副壽命試驗臺的運動控制通過調節驅動電機的轉向與轉速,來控制工作臺的運行速度和換向動作。驅動電機選用伺服電機,與編碼器組合交流調速,改變信號電壓即可精確改變輸出轉速和扭矩,同時具有快速響應,機電時間常數小、線性度較高等特點。

電機控制卡控制電機轉速,控制卡通過接收相應的脈沖信號控制電機的啟動和停止,根據輸入的脈沖量控制電機的轉速,從而控制工作臺部件的移動速度。同時對工作臺部件的位置進行控制,在床身一側布置兩個非接觸式光電開關控制正反向和兩個接觸式限位開關控制極限位置,給出換向信號以及極限位置的急停保護。

1. 3. 2 伺服控制系統設計

選用固高控制卡控制伺服電機,輸出兩路脈沖信號,一路控制伺服電機的啟停,另一路控制伺服電機正反轉。光電開光安裝在工作臺的運動起點,作為原點信號 HOME,當工作臺不在原點但需要回原點時,光電開關給固高控制卡發出信號,使伺服電機帶動工作臺運動回到原點。兩個限位開關安裝在工作臺可運動的最大范圍的起點和終點,直接與固高控制卡連接,作為運動位置的正極限和反極限。一旦試驗臺接觸或是人工觸碰到任意限位開關,試驗臺都會當即停止,防止工作臺失控,造成事故[8]。

1. 4 數據采集系統

1. 4. 1 數據采集分析

壽命試驗時,試驗臺受加載力進行往復運動,被測絲杠的動態扭矩、行程誤差、振動、噪聲等參數是體現滾珠絲杠副壽命的表征。通過監測動態扭矩、行程誤差、振動信號、噪聲等參數相對時間的變化曲線,分析被測絲杠的磨損疲勞狀況,從而判斷被測絲杠是否到使用壽命。同時,拉壓力傳感器實時監測被測絲杠的加載力,確保被測絲杠的負載與預設的相同。

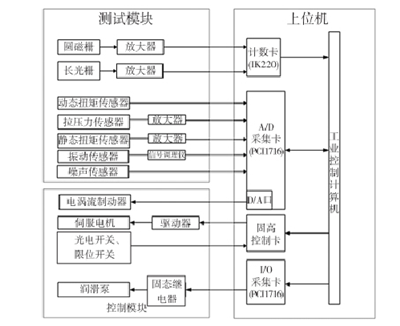

1. 4. 2 數據采集系統設計

測控系統能夠接發信號,進行運動、加載信號的傳送和測試信號的采集,需要一個上位機與各個模塊之間實現通訊[9]。圖 4 所示為滾珠絲杠副壽命試驗臺測控系統的硬件結構圖,硬件結構的搭建包括上位機、控塊三部分。

圖 4 測控系統硬件結構圖

上位機包括工業控制計算機、計數卡 IK220、研華數據采集卡 PCI1716 以及固高運動控制卡等。

控制模塊中,工業控制計算機通過固高控制卡控制伺服電機實現工作臺的往復運動。拉壓力傳感器監測被測滾珠絲杠副所受到的軸向載荷,使電渦流制動器提供合適的負載。工業控制計算機通過給 PCI1716 采集卡發信號,控制固態繼電器使潤滑泵完成試驗的潤滑。

測試模塊中,振動傳感器、扭矩傳感器以及噪聲傳感器采集到的信號通過 PCI1716 的模擬量輸入口采集到工控機中; 圓磁柵和長光柵的編碼器與 IK220 計數器配套使用,將試驗采集到的編碼器信號和計數器信號傳入工控機,直線行程誤差的計算函數輸出曲線采集到電壓電流信息傳入工控機,以直線行程誤差的計算函數輸出曲線,分析出行程誤差; 根據采集到的扭矩、加載力、振動、噪聲和行程誤差等信號,分析被測絲杠的壽命。

2、 測控系統軟件設計

為使用戶界面直觀、友好,測控系統軟件用 VisualBasic 作為開發工具,軟件主要用于實現控制、測試和數據分析三個功能。控制軟件主要用于控制伺服電機、潤滑泵和電渦流制動器; 測試軟件主要是監測被測絲杠的加載力、動態扭矩、行程誤差、噪聲和振動等性能指標; 數據分析軟件完成對測試軟件采集到的數據的存檔、分析和處理。

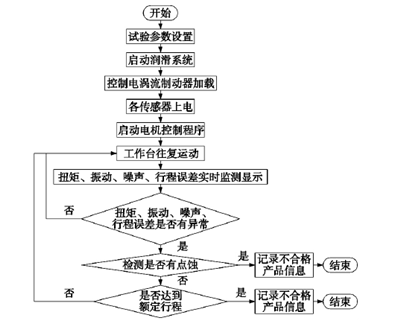

2. 1 系統主程序流程圖

測控系統主程序流程圖如圖 5 所示,試驗前,打開試驗軟件,輸入試驗環境參數以及被測滾珠絲杠副的參數; 接著把被測絲杠通過工裝安裝在試驗臺上,開啟潤滑系統進行潤滑,做好試驗準備工作; 接下來,根據所需的加載力輸入電渦流制動器的控制電流值對被測絲杠進行加載,來模擬絲杠實際工況; 然后對傳感器上電,開始監測性能指標參數; 啟動電機控制系統,使伺服電機驅動被測絲杠進行跑合。在測試軟件里,可以對扭矩、振動、噪聲和行程誤差等信號進行采集,經過濾波處理和軟件分析后顯示在程序界面上,通過觀察各項性能指標參數相對時間變化的情況來分析絲杠壽命。當參數數值有異常時,檢測被測絲杠是否出現點蝕,如果出現點蝕并且被測絲杠的試驗行程沒有達到額定值,說明此產品壽命指標不達標,為不合格品,數據分析軟件記錄下此不合格絲杠的信息; 若被測絲杠沒有出現點蝕并且試驗行程達到額定值,則說明被測絲杠的壽命合格,數據分析軟件記錄下此合格絲杠的信息。以上述的流程進行滾珠絲杠副壽命試驗。

圖 5 測控系統主程序流程圖

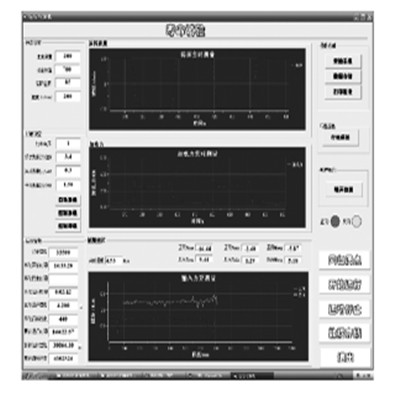

2. 2 試驗臺程序主界面

程序的主界面如圖 6 所示,界面上包括參數設置、

運行與加載、行程誤差、扭矩測試、數據采集卡測試、綜合查詢、用戶管理、試驗臺調試等功能。

圖 6 程序主界面

2. 3 參數設置界面

參數設置程序界面如圖 7 所示,用戶可以在這個界面輸入被測絲杠型號和尺寸等基本參數以及精度等級等參數,并且可以輸入試驗環境參數。

圖 7 參數設置界面

2. 4 加載力及扭矩界面

加載力及扭矩界面如圖 8 所示,改變加載設定中的加載電流大小可以控制加載力大小,加載力由拉壓力傳感器實時測定,輸入輸出扭矩由扭矩傳感器實時測定。

圖 8 加載力及扭矩界面

2. 5 行程誤差檢測界面

行程誤差檢測界面如圖 9 所示,點擊開始采集,會彈出行程誤差測量界面實時檢測正向和反向的行程誤差并分析數據。

圖 9 行程誤差檢查界面

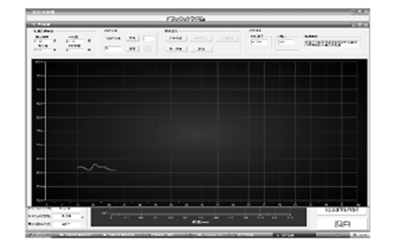

2. 6 振動檢測界面

如圖 10 所示,可以實時觀測試驗臺運動過程中的振動參數的變化,對振動信號進行分析,判斷被測絲杠是否發生點蝕和故障。

圖 10 振動檢測界面

2. 7 噪聲檢測界面

如圖 11 所示,可以采集被測絲杠試驗過程中的噪聲情況。采集時背景噪聲和試驗噪分開測量,通過數據處理軟件排除背景噪聲對試驗噪聲的干擾。

圖 11 噪聲檢測界面

2. 8 數據處理軟件

本測控系統的數據處理軟件以Access 數據庫為基礎設計了滾珠絲杠副壽命信息數據庫以及數據庫管理軟件[10],用來保存滾珠絲杠副基本參數、試驗設置參數、壽命試驗結果原始數據,分析結果,能很好的幫助試驗人員完成試驗。

3 、試驗臺設計成果

如圖 12 所示,為滾珠絲杠副可靠性試驗臺,滾珠絲杠副壽命試驗臺機械結構已經設計搭建完成,并根據試驗要求對測控系統進行設計和調試; 試驗臺已經可以模擬滾珠絲杠副的工況進行跑合與加載,電渦流加載系統可以為被測絲杠提供 0 ~ 20000N 的負載; 扭矩傳感器、拉壓力傳感器、振動傳感器、噪聲傳感器和長光柵、圓光柵等的信號正常,可以被數據采集系統采集并顯示; 數據庫保存壽命試驗的數據并且可以被數據分析軟件調用處理。

圖 12 滾珠絲杠副壽命試驗臺實物圖

4 、結束語

本文針對滾珠絲杠副壽命試驗臺所需達到的性能指標,分析和研究了其測控系統。結合滾珠絲杠副壽命試驗裝置,提出了試驗臺測控系統的設計方案,用以實現模擬被測絲杠在工況下的跑和、絲杠的加載以及性能指標的的檢測。本文提出的滾珠絲杠副壽命試驗臺測控系統的設計方案,能夠達到滾珠絲杠副壽命試驗的軟硬件要求,有助于國內廠家開展滾珠絲杠副壽命研究,為研究如何提高滾珠絲杠副壽命提供了試驗基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息