高檔機床主軸自動換擋PLC控制及實現

2017-11-13 來源:中航工業沈陽飛機公司技術中心 數控加工廠 作者:劉本剛 劉天冬 王碧玲

【摘要】通過修改數控系統機床參數與PLC編程,實現了配套國產高檔數控系統的大型五坐標雙龍門銑床的自動換擋。執行換擋過程中控制主軸電機來回擺動,換擋沖擊小,易于液壓撥叉推動齒輪實現穩定配合,可靠性高,提高了國產數控系統在航空領域的應用水平。

關鍵詞:國產高檔數控系統;主軸;自動換擋;PLC編程;ASSEM模塊

高性能電主軸的不斷應用,不但提供了很寬的變速范圍,實現無極變速,而且易于實現高速、高精傳動與定位,大幅提高了高端數控機床的切削性能,并簡化了機床主軸傳動系統。但是,由于其結構復雜、維護困難,尤其是提供大功率時,成本更高、系統更復雜,在強力切削、難加工材料(如鈦合金)加工等對機床主軸功率要求高的特殊應用場合中,傳統機械式主軸(齒輪變速箱變速)仍在廣泛應用。

機械主軸變速箱不但可以使主軸獲得低速大扭矩,滿足強力切削的要求,還可以通過換擋改變傳動比滿足不同工序對主軸切削性能的要求,充分發揮主軸電動機的性能。目前機械主軸換擋方式,主要有手動控制、半自動與自動換擋方式。手動方式主要用于普通機床的主軸換擋中,先進數控機床一般采用全自動換擋方式,該方式簡單、可靠。自動換擋是指數控系統通過PLC執行相關指令,控制換擋機構改變變速器傳動比,滿足轉速指令要求并使主軸電機工作在最佳狀態。由于涉及到數控系統與PLC系統之間的通信

以及換擋時可能出現頂齒等造成齒輪無法嚙合,導致換擋失敗,甚至破壞齒輪傳動系統。

因此,要想提高國產數控系統在航空領域的應用水平,應實現主軸平穩地自動換擋。陳年華 描述了自動換擋系統工作原理及系統參數調試過程,但未分析控制方法和換擋實現過程。潘月斗等口1針對主軸電機換擋過程中易出現頂齒現象,提出了換擋時主軸電機采用步進控制的策略,但換檔過程中,主軸易出現明顯振動。鄒方【31在西門子840C系統中通過PLC控制主軸擺動實現了自動換擋功能。目前,包括國產數控機床在內,航空企業的高檔五軸數控機床全部配套國外主流數控系統,為實現國產高檔數控系統在航空領域的突破,充分體現國產五軸數控系統的功能和性能,以正在現場進行國產數控系統改造的大型五坐標龍門銑床為例,在華中848C數控系統中,通過合理設計控制流程和PLC程序,實現了主軸的自動換擋功能。

1 、自動換擋結構及方式

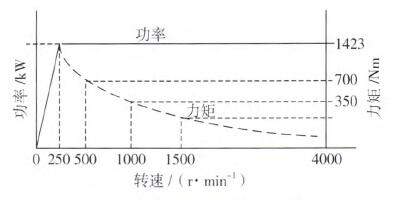

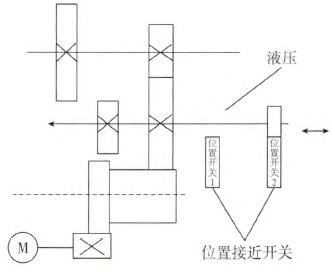

目前,在強力切削、難加工材料等數控加工設備中,為充分發揮主軸性能,實現高性能加工,往往使用機械主軸,以滿足大變速范圍和低速大扭矩等加工特性。圖1所示為大型雙龍門銑床機械主軸的機械特性。在數控設備中,機械主軸變速器換擋一般采用自動換擋方式,通過PLC控制液壓撥叉或離合器自動完成檔位切換。其中,以液壓撥叉控制方式最為常見,其原理如圖2所示。PLC根據當前加工程序中主軸指令轉速與換擋比較值判斷所需檔位,并控制液壓閥撥叉推動齒輪移動。同時,主軸電機按照指定控制策略帶動變速器輸入端齒輪運動,直到檔位到達。

圖1 大型雙龍門銑床機械主軸的機械特性圖

圖2 液壓撥叉結構不意圖

根據PLC指令實現形式,自動換擋可分為讀M指令和s指令兩種方式。讀M指令方式是指在PLC中首先定義換擋的M指令,并在數控程序中的換擋位置添加相應的M換擋指令,數控系統在執行加工程序過程中PLC就會同其他M代碼一樣,執行該代碼,完成換擋。該方法需要工藝員在零件加工編程或后處理中確定檔位,節省了加工時系統判斷檔位的時間,但是增加了工作量,要求工藝員熟悉具體機床主軸換擋的功能和特點,并占用輔助代碼。讀S指令方式是指在數控加工過程中,PLC通過數控系統獲取當前加工程序中轉速S指令值,根據換擋比較值實時判斷當前所需檔位,自動完成換擋。此時,工藝員不需關注檔位,只需在加工程序中指定主軸轉速即可,由PLC自動判斷實現換擋,簡單可靠。因此,本文選擇讀s指令實現大型雙龍門銑床主軸自動換擋功能。

2、自動換擋控制與編程

在換擋時,齒輪嚙合可能出現頂齒的現象,導致換擋超時報警,甚至破壞齒輪傳動機構,因此在換擋過程中需要對變速箱輸入端齒輪的運動進行控制[4-51。比如在換擋時允許主軸低速運動實現變速器齒輪的配合,該方式簡單,但齒輪副間軸向運動過程中產生摩擦,在嚙合過程中輸出端齒輪一直承受低速負載,尤其是在剛開始嚙合時,兩齒輪輪齒接觸面積小,沖擊明顯,易導致齒輪加速疲勞,甚至導致齒根斷裂。本方案所采用的策略是在換擋過程中控制主軸電機低速擺動帶動變速箱輸入端齒輪來回擺動,擺動幅度為大于齒距的整數倍,避免了頂齒現象,克服了主軸電機低速轉動的不足。

2.1 自動換擋控制策略

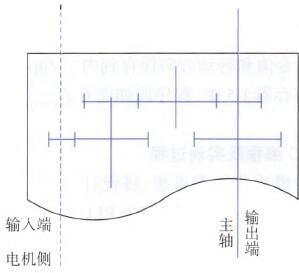

大型五坐標雙龍門銑床主軸的變速箱結構,如圖3所示,具有2檔變速。

圖3 大型雙龍門銑床主軸變速箱示意圖

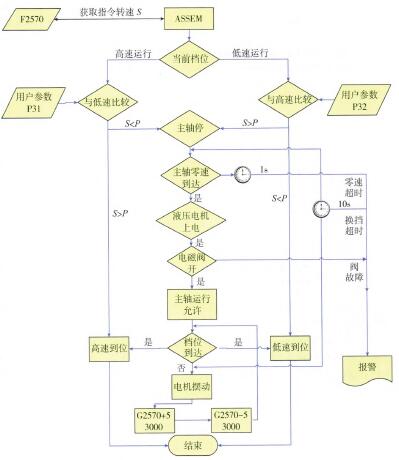

圖4為根據自動換擋結構及華中高檔848C數控系統控制特點,設計的主軸自動換擋控制流程圖。在加工過程中,PLC首先向CNC系統請求轉速s指令值,獲得該值后,與系統用戶參數P中定義的檔位比較值對比,確定當前轉速應需檔位后,檢查當前所在檔位并判斷是否需要換擋。若需換擋,則PLC向CNC系統發送主軸停請求,并等待主軸零速到達信號,若在指定時間內收到CNC系統主軸零速到達信號,則PLC向CNC系統發送主軸運動控制指令,要求主軸電機低速擺動,如此反復,直到檢測到檔位接近開關的有效到達信號。與此同時,PLC輸出有效信號,啟動液壓站電機,保持該信號持續一定時間,防止液壓電機頻繁啟動,影響電機使用壽命和系統電氣特性,并輸出有效信號打開液壓閥,使液壓撥叉推動滑動齒輪,直到PLC檢測到檔位到位信號,結束換擋。在執行換擋過程中,若超出定時器設定值,系統會發出相應的超時報警,如換擋超時、零速到達信號超時等。針對液壓電機、電磁閥等非正常工作狀態,都會觸發系統報警,通過定義的復位可清除上述報警。

圖4 本方案主軸自動換擋控制流程圖

2.2 ASSEM功能模塊

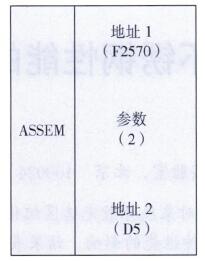

在實現自動換擋的過程中,PLC與CNC系統頻繁進行通信,PLC從CNC系統中獲取指令轉速、主軸狀態等信息,需要換擋時,PLC向CNC系統發送主軸電機運動控制指令等。為簡化PLC編程,華中848C系統的PLC提供了很多專用功能模塊。在自動換擋編程時,通過使用這部分功能模塊,可大大提高編程效率和減少程序量,其中本方案使用的最主要的功能模塊就是ASSEM 模塊,其梯形圖如圖5所示。

圖5 ASSEM模塊梯形圖

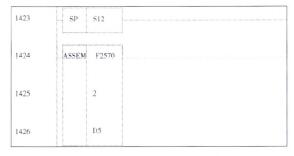

ASSEM模塊的功能是PLC向CNC系統請求當前轉速s指令值及方向,并將該值復制到PLC內部寄存器中,以便在PLC中對其進行數據處理。該模塊在本方案中的應用是:請求系統F2570一F2571共解決方案總結如下:

(1)S指令數據獲取錯誤。根據ASSEM功能模塊的功能和參數意義,必須將參數l的值設定為2,即連續讀取F2570、F2571兩個字節中的值,才能正確獲取當前指令轉速s,包括方向和大小。否則,PLC讀到的值不是加工程序中的s值,如調試時,發現D5中的數據與加工程序中的指令轉速值不一致,經檢查,發現參數1被設定為l,修改為2后問題解決。

(2)執行換擋過程中主軸電機不能實現低速正反擺動。必須合理設定定時器或延時導通定時器的定時時間及單位,才能控制主軸電機正反擺動,實現平穩換擋,避免主軸出現較大沖擊。

(3)出現換擋超時報警。換擋超時報警的意義,在于通過設定定時器,保護主軸。根據電氣原理圖及液壓流程圖分析,可能存在的問題:①液壓電機未啟動,應檢查液壓電機控制繼電器是否得電;②液壓閥未打開,應四字節中的數據,通過計算將當前轉速s指令值和轉動方向保存到內/Ⅲt參數/部雙字寄存器D5中,程序段如圖6么型/所示。

圖6 PLC讀取指令轉速S程序段

2.3 PLC編程及實現過程按照模塊化編程思想,將設計的主軸自動換擋程序作為整個PLC程序的一個子程序,并通過用戶參數P50.1的值進行調用。經現場多次調試與優化后,剩余自動換擋子程序梯形圖如圖7一圖9所示。圖7中D5為保存CNC系統反饋的當前轉速指令S寄存器,F402.15為系統主軸零速標志位寄存器。圖中1427行作用是將從系統獲得的S指令轉速值單位轉換為RPM。圖8中1429。1432行,用來控制主軸電機來回擺動。如圖9所示是液壓控制的程序段,通過控制液壓撥叉實現自動換擋。

圖7檔位判斷程序段

圖8執行換檔及主軸電機擺動控制程序段

圖9自動換擋機構液壓控制程序段

3、常見問題及解決方案

結合現場調試經驗,對主軸自動換擋實現過程中常遇到的問題及解決方案總結如下:

(1)S指令數據獲取錯誤。根據ASSEM功能模塊的功能和參數意義,必須將參數l的值設定為2,即連續讀取F2570、F2571兩個字節中的值,才能正確獲取當前指令轉速s,包括方向和大小。否則,PLC讀到的值不是加工程序中的s值,如調試時,發現D5中的數據與加工程序中的指令轉速值不一致,經檢查,發現參數1被設定為l,修改為2后問題解決。

(2)執行換擋過程中主軸電機不能實現低速正反擺動。必須合理設定定時器或延時導通定時器的定時時間及單位,才能控制主軸電機正反擺動,實現平穩換擋,避免主軸出現較大沖擊。

(3)出現換擋超時報警。換擋超時報警的意義,在于通過設定定時器,保護主軸。根據電氣原理圖及液壓流程圖分析,可能存在的問題:①液壓電機未啟動,應檢查液壓電機控制繼電器是否得電;②液壓閥未打開,應檢查控制繼電器是否得電、排查液壓閥本身故障;③主軸零速到達信號一直沒有,需檢查電路;④排查檔位到達接近開關是否存在故障。

(4)液壓低報警。由于壓力不到,不能推動液壓撥叉撥動齒輪換擋,觸發報警。需排查液壓電機、液壓閥及控制線路是否發生故障。

4、結論

通過在引進的法國FOREST—LINE大型雙動龍門數控銑床上實施配套國產化數控系統,為提高國產數控系統功能與可靠性水平積累了大量經驗。通過本方案,在國產高檔數控系統中實現了主軸自動換擋功能,在執行換擋過程中,控制主軸電機低速擺動,易于液壓撥叉推動齒輪實現穩定配合。在換擋時,機械沖擊小,可靠性高,消除了主軸低速運動換擋不穩定、主軸振動明顯,以及對傳動系統齒輪強度和使用壽命造成的不利影響,提升了國產數控系統在航空領域的應用水平。最后,對主軸自動換擋過程中常見的問題進行了分析和總結,為國產數控系統安裝調試與維護提供了重要實踐經驗。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com