異形螺桿的車床數控系統開發

2019-6-14 來源:河南科技大學機電工程學院 作者:庫祥臣,薛留偉,梁怡

摘要:為了加工具有復雜結構的異形螺桿零件,設計了一個專用于異形螺桿加工的開放式車床數控系統。該系統硬件以工控機IPC為基礎,以運動控制器GTS-800為核心,確立了IPC+GTS運動控制器的體系結構,能同時完成插補計算、伺服控制、系統管理等任務。系統軟件采用面向對象和模塊化編程技術,以Visual Studio 2012為編程環境開發人機交互界面。整個系統軟硬件功能實現模塊化劃分,能對多種不同型線的螺桿進行車削加工。實驗結果表明:該系統人機界面友好,能夠長期可靠工作,可以滿足加工螺桿的數控車床系統的控制要求。

關鍵詞:異形螺桿;運動控制器;車床數控系統;人機交互界面

前言

螺桿是重要的工業基礎零件,被廣泛用于石油、化工、制冷、橡塑機械等眾多工業領域中。由于使用環境和功能不同,使得螺桿的形狀和大小差別懸殊,形成多種多樣形狀復雜的異形螺桿。異形螺桿的型線多為變螺距、變槽深、變螺棱寬、變底徑及變螺紋前后角中的一種或是多種的組合。隨著螺旋曲面螺桿應用范圍的不斷增加,異形螺桿的應用目的也不盡相同,螺旋曲面成形機制各異,螺桿型線也復雜多樣,這給異形螺桿的加工帶來很大的困難,尤其是在提高異形螺桿的加工精度方面。目前大多數螺桿制造企業加工工藝落后,螺桿加工多采用普通車床、銑床配以專用成形刀具和簡易數控機床為主,但是在實際加工過程中切削狀態不穩定,刀具磨損嚴重,加工成本較高,表面精度達不到要求。發現國內外異形螺桿數控車削目前應用極少,研究開發異形螺桿專用車床數控系統,為加工異形螺桿提供了一個新的思路,在保證加工質量的同時提高了生產效率,極具研究價值。

1、異形螺桿的數學模型

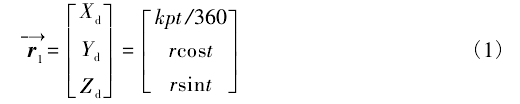

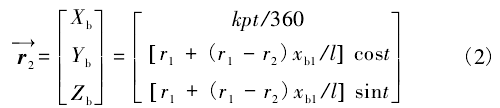

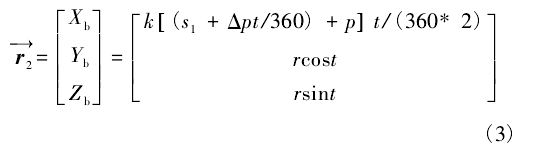

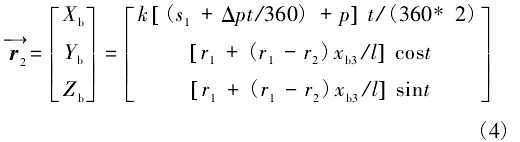

根據異形螺桿的形狀特點建立螺旋線的數學模型。一般螺旋線(即等螺距等底徑螺旋線)的方程在笛卡爾坐標系下為

其中,X軸為螺桿的軸向方向。

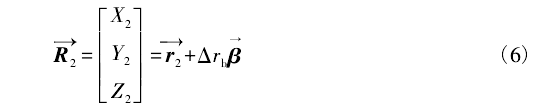

1.1 異形螺桿槽底螺旋線方程

(1) 變底徑等螺距螺桿槽底螺旋線

(2) 變螺距等底徑螺桿槽底螺旋線

(3) 變螺距變底徑螺桿槽底螺旋線

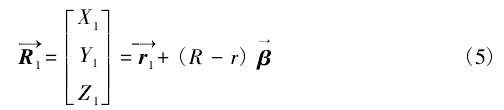

1.2 異形螺桿槽頂螺旋線方程

(1) 等螺距螺桿槽頂螺旋線

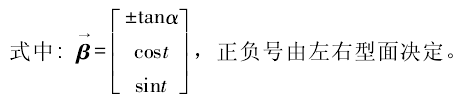

(2) 變螺距變底徑螺桿槽頂螺旋線

2、異形螺桿的加工原理

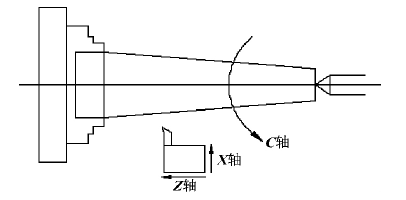

普通異形螺桿一般分為3段,即加料段、壓縮段和計量段,加料段為固體輸送段,底徑較小,采用等螺距螺旋線;壓縮段為過渡段,底徑是變化的,采用變螺距變槽深螺旋線;計量段為溶體輸送段,螺槽較小,采用等螺距螺旋線。其中壓縮段螺桿是數控車床加工的難點。依據異形螺桿的結構和特點,螺桿數控車床應具備3個坐標軸,如圖1所示,包括:工件的旋轉(C軸)、車刀沿工件的軸向運動(Z軸)和車刀沿工件的徑向運動(X軸),3個運動必須由數控計算機同時控制,才能加工出上述各類型的螺桿。由于螺桿作為核心部件要求同軸度較高,在加工的時候采取兩頂尖裝夾一次加工成型。系統采用半閉環控制方式,雖然控制精度比閉環控制方式低,但加工成本低、整體結構簡單、易于調整,并且隨著速度檢測元件和絲桿螺距精度的提高以及各種補償功能的實現,故仍可得到相當高的控制精度。

圖1 螺桿數控車床的受控坐標軸

異形螺桿的加工需要滿足下列幾個條件:(1)機床主軸與刀具之間必須保持嚴格的運動關系,即主軸旋轉時刀具沿其軸向按預先設定的螺旋線變化曲線運動規律走刀,并且要與主軸的轉速相關聯。(2)由于異形螺桿的齒形曲線不能夠一刀車出,需要多次按同一規律走刀后方可切削出符合曲線要求的齒形輪廓,特別注意刀具的軌跡必須與前一次的軌跡重合,不能產生“亂扣”現象。(3)異形螺桿幾何形狀參數化。

3、數控車床系統硬件構成

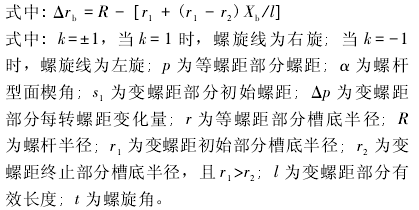

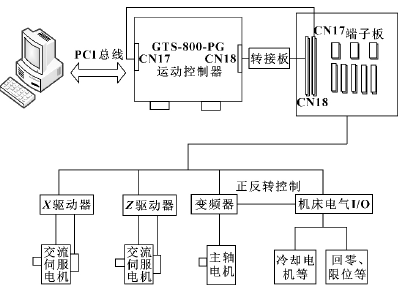

系統的硬件結構如圖2所示。圖2系統硬件結

圖2 系統硬件結構圖

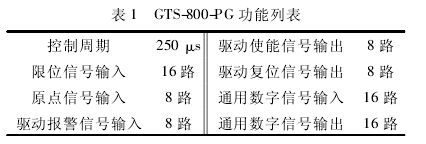

工控機選用研華AWS-8259,主板為PCA-6186LV-00B2E,CPU為PIV-2.8G,內存256 M,硬盤80 G,機箱為AWS8259TP6002E-T,主要完成各軸的運動參數設定和數據的存儲以及人機界面交互功能;運動控制卡選用深圳固高科技公司的GTS-800-PG控制卡,其核心處理器是由DSP和FPGA組成,可以同步控制8個運動軸,能實現復雜的多軸協調運動。運動控制器以插卡形式嵌入工控機中,它們之間通過PCI總線通信,只需要調用動態鏈接庫gts.dll就可實現兩者間的實時通信。其主要功能說明如表1。

4、數控車床系統軟件設計

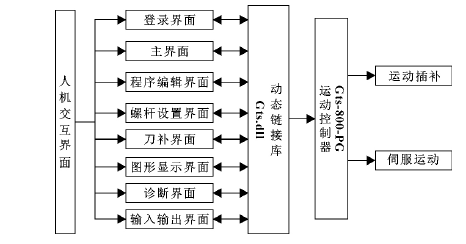

該系統的軟件設計采用了模塊化的設計方法,運動控制器提供C#等函數庫和Windows動態鏈接庫,在Windows環境下以Visual Studio 2012為編譯環境進行人機交互界面的開發。系統軟件包括控制軟件和管理軟件,控制軟件完成刀具補償、位置和速度控制、插補運算、軌跡規劃等任務;管理軟件完成螺桿加工程序的輸入輸出、系統信息的顯示以及系統故障診斷等功能。通訊模塊實現運動控制器程序與人機界面應用程序之間的通訊。

圖3 系統軟件結構圖

4.1 Windows系統下動態鏈接庫的使用

在Windows系統下使用GTS運動控制器,首先安裝驅動程序,然后可以使用支持動態鏈接庫的開發工具來開發應用程序。下面說明在Visual Studio 2012的使用:(1)啟動Visual Studio 2012,建立C#工程;(2)將動態鏈接庫gts.dll和函數聲明文件拷貝到工程文件夾“..\bin”中的debug或者release中;(3)選擇“Project”菜單下的“Add existing Item”菜單項,選擇函數聲明文件gts.cs,將其添加到工程中;(4)在using指令集中加入using gts。到此,就可以在C#模塊中通過mc.函數名的方式調用庫中的任何函數。若建立通訊失敗,運行軟件時會有消息框提示,方便用戶查找原因。

4.2 系統人機界面的設計

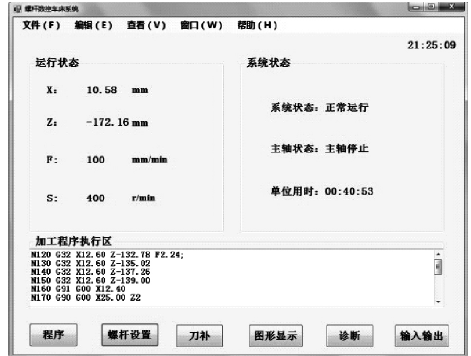

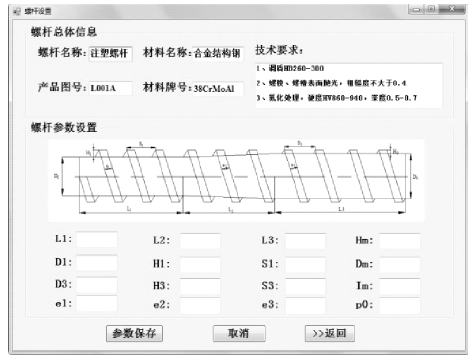

系統人機界面包括登錄界面、主界面、螺桿設置界面、程序編輯界面、輸入輸出界面等。其中主界面實時顯示各加工軸的當前位置、系統狀態、系統時間以及加工程序執行區。螺桿設置界面包括螺桿的總體信息和基本參數設置,總體信息顯示螺桿名稱、材料名稱、技術要求等;螺桿參數設置可以輸入螺桿的長度、導程、槽深、螺棱寬度等參數,能實時打開和保存當前信息。主界面如圖4所示,螺桿設置界面如圖5所示。

圖4 主界面

圖5 螺桿設置界面

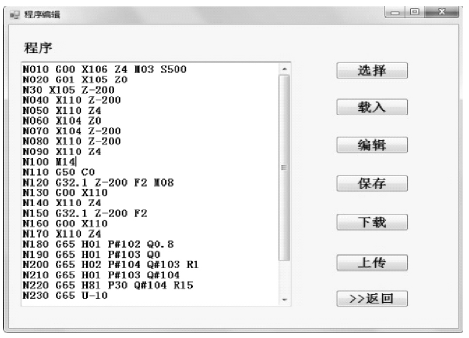

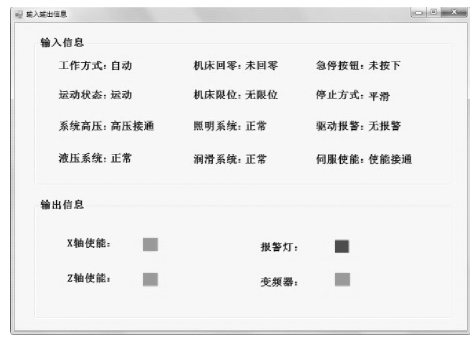

在程序編輯界面中,可以手工編寫加工程序,也可以直接打開現有的加工程序或者直接將程序下載到GTS運動控制器中。在輸入輸出界面中,顯示相應的狀態信息,輸入主要包括工作方式、液壓系統、運動狀態、驅動器狀態、伺服使能等信息;輸出主要包括加工軸、報警燈、變頻器等信息,正常時指示器為綠色,出現故障時指示器會變成紅色。程序編輯界面如圖6所示,輸入輸出界面如圖7所示。

圖6 程序編輯界面

圖7 輸入輸出界面

當系統發生故障時,報警信息消息框會自動彈出來,提示操作者發生故障的位置和類型并保存在故障歷史記錄中,并向控制部分發出急停指令,幫助維修人員及時排除故障,大大提高了生產效率。

4.3 通訊模塊

通訊模塊是建立運動控制器與上位機對話的通道,能把底層的GTS控制程序與上位機IPC控制程序在邏輯上連接起來,GTS提供了一套DLL和Vx D,協助用戶完成穩定可靠的通訊。建立通訊后,用戶設計軟件時可以使用固高公司提供的gts.dll動態鏈接庫,其中包含近200個函數可以調用。主要函數如下:

GT_Open();//打開運動控制器和運動控制器建立通訊

GT_Close();//當程序運行結束后,關閉運動控制器

GT_Reset();//復位運動控制器,使所有的寄存器恢復到默認狀態

GT_Ctrl Mode();//軸控制模式,參數設為0,即模擬量輸出閉環控制;參數設為1,即脈沖量輸出開環控制

GT_Step Dir();//將脈沖輸出通道的脈沖輸出模式設置為”“脈沖+方向”

GT_Download();//下載運動程序到運動控制器

關鍵部分程序:

{

//初始化程序

{

short sRtn;//指令返回值變量

sRtn=mc.GT_Open(0,1);

sRtn=mc.GT_Reset();

sRtn=mc.GT_Load Config(“GT800_test.cfg”);//下載配置信息到控制器,其中GT800_test.cf是配置文件

sRtn=mc.GT_Clr Sts(1,8);//清除1—8軸的軸狀態

for(short i=1;i<=8;++i)

{sRtn=mc.GT_Axis On(i);}//使能運動軸

commandhander(“指令”,sRtn);//指令返回值校驗

}

……//定時器函數事件,設置采樣間隔100ms

private void timer_Tick(object sender,Event Args e){……

sRtn=mc.GT_Get Axis Enc Pos(axis,out p Value,count,out p Clock);//讀取運動軸實際位置sRtn=mc.GT_Get Axis Enc Vel(axis,out p Value,count,out p Clock);//讀取運動軸實際速度sRtn=mc.GT_Crd Status(crd,out run,out segment,fifo);//讀取坐標系運動狀態sRtn=mc.GT_Get Di(mc.MC_GPI,out l Gpi Val-ue);//讀取數字IO輸入狀態sRtn=mc.GT_Get Do(mc.MC_GPO,out OG-po Value);//讀取數字IO輸出狀態

}

}

5、實驗結果與分析

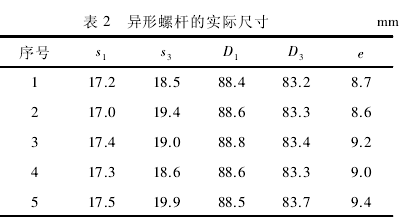

實驗采用勻加速曲線變化規律的壓縮段螺桿,螺桿參數界面設置起始螺距s1為17 mm,終止螺距s3為18.8 mm,長度L2為180 mm,起始底徑D1為88.4 mm,終止底徑D3為83.0 mm,螺棱寬度e為8.8 mm,根據上面設置參數計算出該段螺桿的總圈數Im為10,導程增量P0為0.094 736 mm,測得實際壓縮段螺桿參數如表2所示。

依據設定的參數,從表2的5組實驗數據可以看出實際尺寸和設定的參數總體相差很小,但終止螺距相對波動較大,與設定值偏差最大處達到了1.1 mm,產生這些誤差的主要原因是工況頻繁發生變化而引起的刀具磨損程度時刻變化,因此,在今后對該系統的改進完善過程中需要加強對刀具補償分析,以便設置更加合理的螺桿加工參數。

6、結論

在對具有復雜空間形狀的異形螺桿研究的基礎上,分析了異形螺桿的加工原理,設計了一套專用于異形螺桿加工的車床數控系統。該系統充分發揮了IPC強大的后臺管理能力和GTS良好的實時運動控制能力,實現了運動控制卡參數設定、螺桿加工參數設置、自診斷、系統狀態顯示等主要功能。運用該系統進行了異形螺桿的加工實驗,實驗表明該系統在控制性能、可靠性、加工精度等方面達到了預期目標,具有一定的應用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息