摘要:拋光是提升汽車模具表面質量的一道重要工序,目前主要采用傳統的方法手工完成,生產效力低,且容易出現人為誤差。因此基于機器人的自動化拋光技術備受廣泛關注,而柔性終端執行器是拋光機器人系統的關鍵部件,直接影響拋光效果。根據汽車模具的拋光特征,設計了基于彈簧的柔性終端執行器,建立了機器人柔性拋光系統的虛擬樣機,并利用adams對其進行了仿真分析。結果表明:該機器人柔性拋光系統滿足汽車模具表面拋光要求,能自適應跟蹤打磨軌跡,有效補償油石的損耗量,避免了“過拋光”和“少拋光”的問題。

關鍵詞:拋磨機器人;模具;柔性終端執行器;虛擬樣機;Adams仿真

1、引言

拋光是模具加工過程的一道關鍵工序,用于去除前道工序的加工痕跡,改善工件表面質量,并消除局部的應力集中。目前,國內外模具拋光以手工拋光為主,手工拋光的工作量大、耗時多,且受工人技術影響較大。據統計,在模具生產制造周期中,有(30。40)%的時間是用在型腔曲面的拋光上I—I。

為了提高生產效率,自動化柔性拋光技術受到國內外廣泛關注。文獻[21利用磁流變液(Magnetorheological,MR)在磁場中的流變特陛對復雜曲面工件進行研磨拋光,通過實時控制外磁場對磁流變液的剪切屈服應力和局部形狀,達到去除材料的目的。國內名牌大學科研機構均對磁流變液柔性拋光進行研究與應用。文獻圈展開了基于電解電化學技術的組合與復合拋光技術,不僅有效地提高了加工效率,而且工件表面質量出現了顯著提升。文獻[41以有機玻璃為研拋加工對象,建立了一種主被動柔順控制研拋模型,實現了機器人相對恒定的力控制效果。文獻園以三軸立式加工中心為平臺,開發出MAF與ELID磨削的新型組合加工及專用工具,并提出該復合技術對復雜曲面進行加工的控制方法。文獻[61對氣囊拋光技術展開研究,實現了模具自由曲面的柔性拋光。文獻晰制了數控三軸氣囊拋光機床,采用位置/接觸力混合控制方式,獲得了較高的加工精度。文獻【8】對砂帶柔性拋光工藝裝備技術進行研究,提出基于拋光力控制的砂帶柔性磨頭拋光工藝方法,并對其拋光工藝過程、拋光力控制進行研究。文獻嘟釋硬脆材料加工過程中材料去除機理,并預測了CMP技術的發展和研究重點。文獻【1q提出了機器人力腔控制方法,利用三維力,力矩傳感器實時進行打磨力信息的采集、補償與反饋,通過解析力/位函數實現法向偏置補償,取得了較好的效果。盡管柔性拋光技術取得了許多成果,但大多停留在理論和試驗階段,手工拋光仍是汽車模具加工領域的主流。針對機器人拋光系統,設計了基于彈簧的柔陛接觸終端執行器,并通過虛擬樣機技術,開展了拋光機器人系統對模具表面軌跡變化自適應跟蹤、拋光力補償等方面的研究。

2、柔性接觸力調節裝置設計

2.1彀針要求

機器人柔性拋光系統主要包括機器人本體、柔性終端執行器、工件。由于拋光系統的機器人本體一般采用市場上現有產品,其固有特性使該系統很難滿足模具表面拋光要求,因此,終端執行器至關重要。通過對汽車模具拋光工藝過程的分析,拋光機器人系統應滿足以下兩個方面的要求。

一方面,自適應曲率變化功能。模具表面大多為自由曲面,拋光過程中曲率在不斷變化,而機器人的運動是有點來擬合曲線,因此柔性終端執行器應具有跟蹤曲率變化的特性。

另一方面,拋光接觸力調節功能。在拋光過程中,由于油石的磨損,機器人的結構、位置誤差等因素,會造成拋光油石與加工面的“不接觸”或“過接觸”,而接觸力的大小直接影響到拋光效果。

除此之外,該柔性終端執行器還應該具有結構簡單、更換容易、操作方便以及成本低等特征。

2_2 柔性接蠲力詞筇裝置結槽彀針

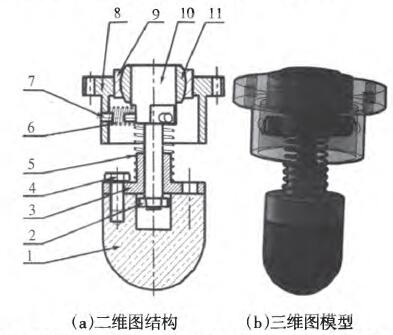

通過對汽車模具打磨工況的綜合分析,設計了一種基于彈簧的柔性末端拋光執行機構,其結構,如圖l所示。

1.油石2.調節螺母3.直線軸承4周定螺栓5緩沖彈簧6.平衡彈簧7.螺釘8.連接法蘭9.關節軸承外圈lO.主軸1 1.關節軸承內圈

圖1柔性終端執行機構

柔性終端執行器包括球鉸軸承、主軸,平衡彈簧、緩沖彈簧、連接法蘭、直線軸承以及打磨頭等部分組成。平衡彈簧通過彈性力使主軸保持中位,緩沖彈簧確定打磨力的大小。工作時,該柔性終端執行器通過法蘭安裝于機械手前端,打磨過程中磨頭在對中彈簧彈性變形范圍內做偏轉微動,緩沖彈簧保證了磨頭與工件之間的工作壓力在一恒定范圍內變化。該柔性終端執行器主要表現為以下兩個方面的特征:

(1)自適應柔性跟蹤工件表面。對中彈簧允許拋光頭沿三個彈簧壓縮的方向偏轉一定的角度,偏轉角度的大小與彈簧的剛度和阻尼值有關,使磨頭能有效的自適應工件表面形狀;緩沖彈簧使拋光磨頭與被拋面是柔性接觸,有效的預防了“不接觸”或“過接觸”,保障了表面的拋光質量。(2)克服了工業機器人關節剛性較差的特點。由于存在結構、位置誤差等因素,工業機器人運動精度很難達到加工級別,該柔性終端執行器在一定程度上對機器人的運動提供了伺服修正。

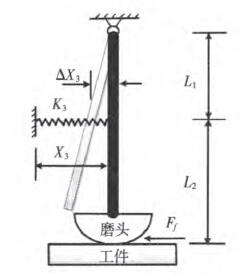

2.3平衡彈簧針算

平衡彈簧采用1200圓周均布,由于工作過程彈簧壓縮量較小,且設有部分導向桿,因此設計時忽略彈簧的彎曲變形。計算模型,如圖2所示。

圖2平衡彈簧計算模型

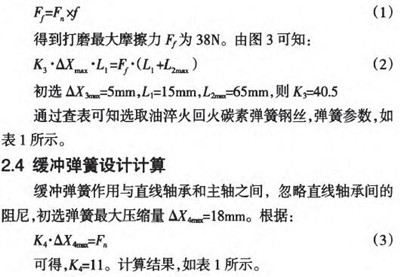

設計最大打磨壓力E為100N,油石與模具之間的摩擦系數廠為0.38。根據:

表1 彈簧參數表

3、機器人柔性打磨系統虛擬樣機

3.1虛擬樣機系統建模

根據設計計算結果,用三維軟件solidworks建立了柔性終端執行器三維模型。為了便于仿真、減少約束數,仿真時將模型中部分螺栓、螺母和墊圈等緊固件進行了省略,并進行了部分的結構簡化處理。該柔性打磨系統采用FANUC產品R-2000iB機器人。建立三維虛擬樣機,并保存成x-t格式導入到ADAMS中。將沒有相對運動的零部件通過布爾加運算進行合并,將無關運動部件進行簡化處理。通過MaterialType定義合并后的部件材料屬性,并完成運動副添加。為了使仿真與汽車模具打磨的實際工況相一致,在ADAMS中給模型的每個旋轉副和移動副添加摩擦力,并添加了—z方向的重力場。柔性打磨系統虛擬樣機模型,如圖3所示。

圖3柔性打磨系統虛擬樣機模型

3.2仿真設置

3.2.1接觸定義

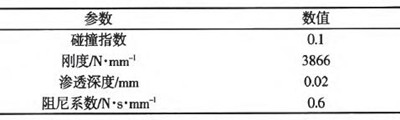

打磨油石與工件表面的接觸特性是仿真模擬的關鍵。應用沖擊函數(Impact)方法定義柔性末端執行器與工件之間的碰撞力。Impact函數參數設定,如表2所示。由于存在緩沖彈簧,碰撞系統選取為0.1,根據打磨工件表面質量要求,設置打磨滲透深度為O.02mm。

表2 仿真參數

3.2.2運動軌跡

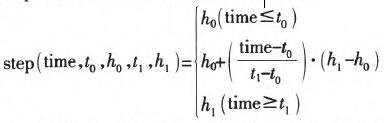

柔性打磨系統驅動采用一般點驅動模式,通過step函數設定機器人末端軌跡,而柔性終端執行器為隨動機構。Step函數形式為step(x,孫ho,‰h1),計算公式為:

4、結果分析

4.1彈簧力學特性分析

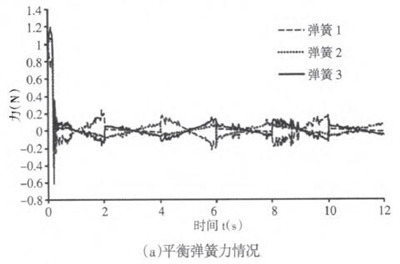

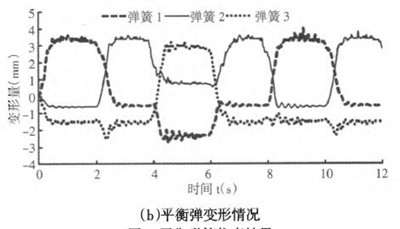

設定運動仿真時間為12s,步長為120,進行運動模擬,仿真結果,如圖4所示。平衡彈簧力學特性變化過程,如圖4(a)所示。初始運動階段彈簧受到較大的沖擊,彈簧3受力最大,達到1.2N。運動穩定階段,彈簧力隨著末端執行器運動軌跡方向的改變進行周期性變化。由于打磨工件為平面,平衡彈簧力的變化范圍均較小。平衡彈簧變形量變化情況,如圖4(b)所示。從圖4(b)可以看出柔性終端執行器在工作過程中,彈簧同時存在壓縮和拉伸,最大壓縮量為2.9mm,最大拉伸量為3.6mm。

圖4平衡彈簧仿真結果

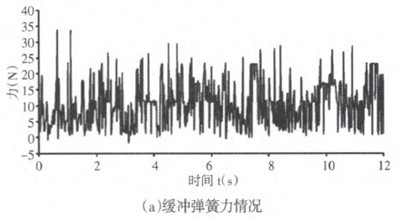

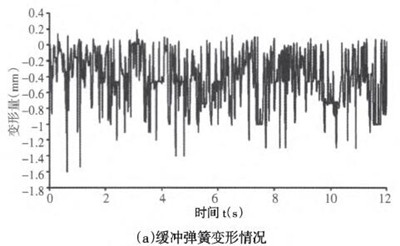

緩沖彈簧在打磨過程中彈性力和變形量的變化情況,如圖5所示。由圖5(a)可以看出最大彈性力為34N,彈性不斷的振蕩是由于在打磨過程中柔性終端執行器主軸在不斷的改變角度,致使磨頭與工件表面摩擦發生改變的結果。由圖5(b)可知,緩沖彈簧變形量幅值為1.8mm,并且長時間處于壓縮狀態,因此打磨過程的接觸力主要有緩沖彈簧提供,這在一定程度上減少機械臂所承受的負載,降低了打磨過程中的“過磨損”。

圖5緩沖彈簧仿真結果

4.2拋光運動特性分析參考文獻

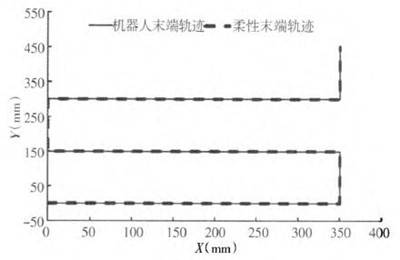

4.2.1打磨軌跡跟蹤[1]劉廣保,趙吉賓,田風杰.基于力控制的機器人研拋工藝研究[J]制造柔性打磨系統工作過程中機器人末端軌跡和柔性末端軌跡技術與機床,2015(2):119—123,130.的對比圖,如圖6所示。由于該虛擬樣機系統采用機器人末端的點驅動,柔性末端執行器對軌跡的跟蹤情況之間影響到打磨效果,從圖中可以看出二者軌跡重合度較高,通過參數對比,最大位置誤差為1.15mm。

圖6軌跡跟蹤

4.2.2打磨力補償

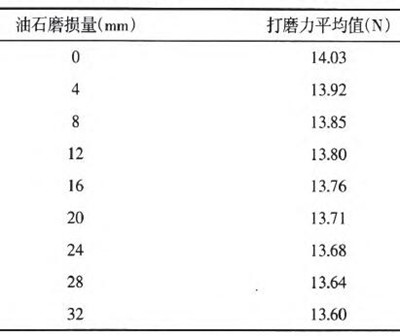

仿真計算時,機器人末端軌跡保持不變,通過改變油石厚度來模擬不同磨損情況下打磨力變化,獲得打磨力平均值和油石磨損量之間的關系,如表3所示。

表3油石磨損與打磨力變化關系

由表3可知,隨著油石的不斷}肖耗,打磨力在逐漸下降,當油石磨損到最大量32mm時,打磨力為13.6N,與沒有磨損時打磨力相差0.43N,打磨力滿足打磨要求。

5、結論

(1)通過對汽車模具打磨工況的綜合分析,設計了一種基于彈簧的柔|生拋光末端執行機構,該機構可實現打磨油石與T件之間的柔性接觸。

(2)柔性打磨系統末端執行機構能夠實現對預定運動軌跡的跟蹤,最大位置誤差為1.15mm,在誤差允許范圍內。

(3)通過對油石不同磨損情況的模擬,打磨力最大相差0.43N,彈簧系統能對打磨力進行有效的補償,滿足汽車模具表面打磨要求。這里的研究結果對汽車模具自動化柔|生拋光系統設計具有重要的參考價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com