【摘要】數(shù)控加工中心加工內(nèi)螺紋是一種比較先進(jìn)的加工方法。內(nèi)螺紋銑削加工相比較于傳統(tǒng)的內(nèi)螺紋加工具有加工精度高、加工效率高等優(yōu)勢,尤其是對大直徑的內(nèi)螺紋加工,數(shù)控銑削加工具有更大的優(yōu)勢。

【關(guān)鍵詞】大直徑內(nèi)螺紋;銑削加工;螺紋銑刀

1 、前言

螺紋在各行各業(yè)都被廣泛應(yīng)用。飛機(jī)、汽車等隨處可見螺紋,甚至在日常生活中也隨處可見。螺紋在模具行業(yè)里更被廣泛應(yīng)用。因此螺紋的加工非常的重要。以前傳統(tǒng)的螺紋加工方法一般為采用螺紋車刀車削螺紋或采用絲錐、板牙手工攻絲。然而隨著機(jī)械加工技術(shù)的高速發(fā)展,螺紋的加工也出現(xiàn)了各種先進(jìn)的加工方法。并且在螺紋的加工上發(fā)揮了很大的作用,無論是從加工精度上還是加工效率上都有了很大的提高。內(nèi)螺紋是螺紋連接的重要組成部分,而內(nèi)螺紋的加工卻是生產(chǎn)中最復(fù)雜的一項(xiàng)任務(wù)。往往內(nèi)螺紋的加工質(zhì)量的好壞直接影響著整個零件的質(zhì)量。

2 、內(nèi)螺紋的各種加工方法

2.1 傳統(tǒng)的絲錐攻絲技術(shù)

絲錐是加工內(nèi)螺紋的常用工具,它是在加工出螺紋的底孔后再用絲錐攻出內(nèi)螺紋的一種加工方法。絲錐攻絲可分為手動攻絲和機(jī)動攻絲兩種,無論是手動攻絲還是機(jī)動攻絲都具有通用性高、適用范圍廣泛的特點(diǎn)。然而,傳統(tǒng)的攻絲方法也存在很多的缺點(diǎn):(1)切屑狀態(tài)不方便控制,且切屑不容易排出,易造成加工表面被劃傷。(2)容易造成孔徑被擴(kuò)大,絲錐易折斷。(3)加工速度低。

2.2 其它的攻絲技術(shù)

近年來,在傳統(tǒng)的攻絲技術(shù)的基礎(chǔ)上又陸續(xù)出現(xiàn)了擠壓攻絲技術(shù)、高速攻絲技術(shù)、沖擊攻絲技術(shù)等各種攻絲技術(shù)。

(1)擠壓攻絲技術(shù)

該加工技術(shù)是利用金屬材料受力后發(fā)生塑性變形以及流動特性,在工件螺紋底孔上利用擠壓絲錐加工出內(nèi)螺紋的技術(shù)。擠壓攻絲加工螺紋相比較于傳統(tǒng)的攻絲技術(shù)具有提高擠壓絲錐的使用壽命、加工質(zhì)量穩(wěn)定及加工精度高等優(yōu)點(diǎn)。但是由于該技術(shù)是要利用加工材料的塑性變形的特性,因此擠壓攻絲技術(shù)不能加工脆性材料上的螺紋孔。另外由于擠壓絲錐沒有標(biāo)準(zhǔn)化,需要自己設(shè)計(jì)和制造,也制約了該技術(shù)的發(fā)展及推廣使用。

(2)高速攻絲技術(shù)

隨著機(jī)械加工技術(shù)的高速發(fā)展,尤其是高速切削的出現(xiàn)對螺紋的加工也提出了更高的要求。也就有了高速攻絲技術(shù)的出現(xiàn)。高速攻絲技術(shù)的技術(shù)要點(diǎn)是高速絲錐及高速可反轉(zhuǎn)攻絲夾頭利用高速螺旋插補(bǔ)機(jī)構(gòu)和高壓切削液的供給來實(shí)現(xiàn)。

以上的內(nèi)螺紋加工方法都屬于攻絲加工技術(shù),都需要用到絲錐,目前絲錐的大小是有尺寸限制的,尤其是很少生產(chǎn)直徑大于30mm的絲錐,這也就制約了加工的適用范圍及加工的效率。那么,針對大直徑的內(nèi)螺紋的加工,主要介紹了用數(shù)控加工中心利用螺紋銑刀來進(jìn)行加工。

3 、數(shù)控加工中心加工大直徑內(nèi)螺紋

3.1 加工螺紋的分析

本次加工的螺紋為M30×1.5 深20㎜的螺紋孔。根據(jù)機(jī)械設(shè)計(jì)手冊可計(jì)算得:

螺紋牙高=0.65×1.5=0.975㎜

螺紋小徑=30-2×0.975=28.05㎜

本文重點(diǎn)介紹螺紋的加工,因此內(nèi)螺紋孔的加工過程則省略,我們假設(shè)是已經(jīng)按要求加工出直徑為28.05㎜、孔深為25㎜的螺紋的底孔。

3.2 加工刀具的選擇

為了加工方法更具有普遍性和可操作性,我們選擇通用更好的可轉(zhuǎn)位單刃螺紋銑刀如圖1所示。

根據(jù)加工螺紋的直徑為30㎜,可以選擇刀桿直徑為16㎜的螺紋銑刀來進(jìn)行加工,刀片使用涂層硬質(zhì)合金材料。為減少裝夾誤差及定位誤差,螺紋的粗加工、半精加工及精加工都選擇同一把螺紋刀進(jìn)行。

3.3 切削用量的選擇

綜合考慮加工的材料和所使用的刀具材料、直徑等各方面的因素以及多次試加工的結(jié)果,查閱相關(guān)的機(jī)械加工設(shè)計(jì)手冊

本螺紋的加工選用的切削用量如下:

(1)主軸轉(zhuǎn)速S=5000 轉(zhuǎn)/分鐘。

(2)進(jìn)給速度F=2000㎜/min。

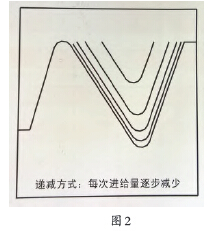

(3)背吃刀量的選擇。為了提高螺紋的切削質(zhì)量,采用的加工方式為遞減方式即每次背吃刀量逐步減少,如圖2所示。

根據(jù)螺紋牙形深度,從相對大的初始值0.2-0.4㎜,到較小的0.09-0.02㎜逐漸減小,直到最后完成。最后一次沒有進(jìn)給的是修光空走刀,是為了消除加工過程中的反彈。

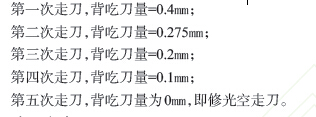

根據(jù)本文所加工螺紋的牙高為0.975㎜;背吃刀量的選擇:

3.4 加工程序

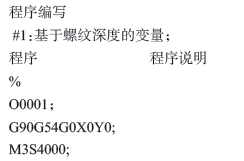

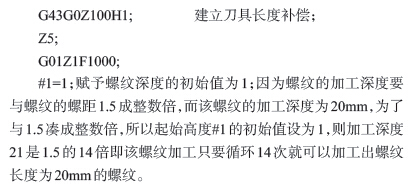

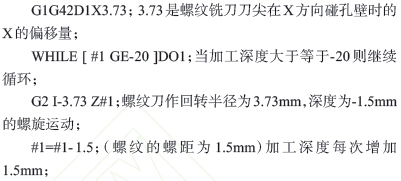

本螺紋加工采用宏程序結(jié)合刀具半徑補(bǔ)償來進(jìn)行編程。編寫加工程序前要先確定螺紋銑刀加工時的回轉(zhuǎn)直徑。方法如下:

(1)用一把標(biāo)準(zhǔn)的銑刀或?qū)み吰鱽韺Φ督⒐ぜ鴺?biāo)系G54。(過程略)

(2)換上單刃螺紋銑刀(該刀刀長補(bǔ)已確定),將螺紋銑刀移動到坐標(biāo)原點(diǎn)上方,可通過在MDI 模式下輸入G90G54G0XOYO,并執(zhí)行。使該螺紋刀的回轉(zhuǎn)中心線與螺紋孔

中心線重合。

(3)手動方式使主軸轉(zhuǎn)動,并將刀具下降到刀尖低于螺紋孔上表面,將此時X軸相對坐標(biāo)清零,然后沿X軸移動刀具使刀尖在孔內(nèi)壁劃出輕微的劃痕后,停止刀具移動,并記下此時的X軸在機(jī)床上顯示的相對坐標(biāo)值(該值就是我們要求的螺紋銑刀加工時的回轉(zhuǎn)半徑)。將刀尖移動離開孔壁并抬刀到工件上表面。

程序說明:該程序利用改變刀補(bǔ)值來分5 次實(shí)現(xiàn)螺紋牙高0.975mm 的加工:即D1= - 0.4mm,D2= - 0.675mm,D3= -0.875mm,D4= -0.975mm,D5= -0.975mm;該刀補(bǔ)值的修改要手動進(jìn)行。

4 、總結(jié)

在各種零件中螺紋是很常見的部分,螺紋加工的方法也多種多樣。但一種好的加工方法,應(yīng)該是一種簡單易行,不需要用專用夾具的方法,因?yàn)閷S脢A具是需要專門設(shè)計(jì)生產(chǎn),會給我們的加工增加成本,也會縮小該加工方法的適用范圍。本文所介紹的用單刃螺紋銑刀加工內(nèi)孔螺紋的方法,首先不要使用專用的夾具,只需要普通的臺虎鉗;也不需要專用的刀具,加工的程序也是簡單易懂的一層嵌套的宏程序結(jié)合刀具半徑補(bǔ)償就可以實(shí)現(xiàn)。從理論上講,用這樣的加工方法可以加工任意尺寸、任何規(guī)格的內(nèi)螺紋。而且,該方式加工出的螺紋精度比傳統(tǒng)的加工方法加工的螺紋更高,還可以實(shí)現(xiàn)高速切削,加工的螺紋表面質(zhì)量也更好。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別